- O objetivo da purificação de combustível fóssil

- Quatro opções para limpeza com alconolaminas

- Instalações existentes

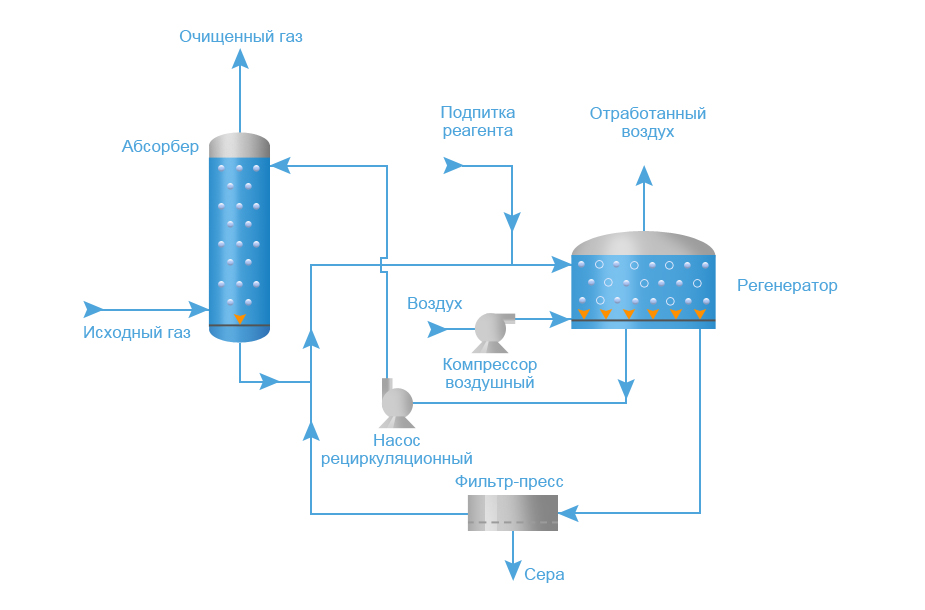

- Princípio de funcionamento de uma instalação típica

- Sistema de tecnologia

- Absorvedor

- Separação e aquecimento de amina saturada

- Dessorvedor

- Sistema de filtragem

- Método de membrana de purificação de gás

- Limpeza de gases de quimissorção

- Limpeza de gás com soluções de alcanolamina

- Métodos alcalinos (carbonato) de purificação de gás

- Propósito

- Vantagens e desvantagens

- Vantagens

- Imperfeições

- A escolha do absorvente para o processo de limpeza

- Química de processo

- Reações básicas

- Reações adversas

- As principais vantagens da membrana da NPK "Grasys" e o escopo de sua aplicação

- Conclusões e vídeo útil sobre o tema

O objetivo da purificação de combustível fóssil

O gás é o tipo de combustível mais popular. Atrai com o preço mais acessível e causando o menor dano ao meio ambiente. As vantagens inegáveis incluem a facilidade de controle do processo de combustão e a capacidade de garantir todas as etapas do processamento do combustível no decorrer da obtenção de energia térmica.

No entanto, o fóssil gasoso natural não é extraído em sua forma pura, porque. compostos orgânicos associados são bombeados simultaneamente com a extração de gás do poço.O mais comum deles é o sulfeto de hidrogênio, cujo teor varia de décimos a dez ou mais por cento, dependendo do depósito.

O sulfeto de hidrogênio é venenoso, perigoso para o meio ambiente, prejudicial aos catalisadores usados no processamento de gás. Como já observamos, este composto orgânico é extremamente agressivo para tubos de aço e válvulas metálicas.

Naturalmente, corroendo o sistema privado e o gasoduto principal com corrosão, o sulfeto de hidrogênio leva ao vazamento de combustível azul e a situações extremamente negativas e de risco associadas a esse fato. Para proteger o consumidor, os compostos nocivos à saúde são retirados da composição do combustível gasoso antes mesmo de ser entregue na rodovia.

De acordo com os padrões de compostos de sulfeto de hidrogênio no gás transportado por tubulações, não pode ser superior a 0,02 g / m³. No entanto, na verdade, existem muito mais deles. Para atingir o valor regulado pelo GOST 5542-2014, é necessária a limpeza.

Quatro opções para limpeza com alconolaminas

Alconolaminas ou aminoálcoois são substâncias que contêm não apenas um grupo amina, mas também um grupo hidroxi.

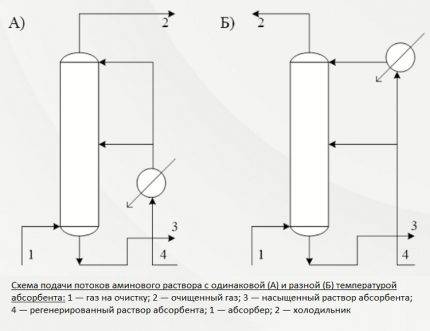

O desenho das instalações e as tecnologias de purificação do gás natural com alcanolaminas diferem principalmente na forma como o absorvente é fornecido. Na maioria das vezes, quatro métodos principais são usados na limpeza de gás usando esse tipo de aminas.

Primeira maneira. Predetermina o fornecimento da solução ativa em um fluxo de cima. Todo o volume do absorvente é enviado para a placa superior da unidade. O processo de limpeza ocorre a uma temperatura de fundo não superior a 40ºС.

O método de limpeza mais simples envolve o fornecimento da solução ativa em um fluxo.Esta técnica é usada se houver uma pequena quantidade de impurezas no gás

Esta técnica é geralmente usada para pequenas contaminações com compostos de sulfeto de hidrogênio e dióxido de carbono. Neste caso, o efeito térmico total para obtenção de gás comercial é, via de regra, baixo.

A segunda maneira. Esta opção de limpeza é usada quando o teor de compostos de sulfeto de hidrogênio no combustível gasoso é alto.

A solução reativa neste caso é alimentada em dois fluxos. O primeiro, com um volume de aproximadamente 65-75% da massa total, é enviado para o meio da instalação, o segundo é entregue por cima.

A solução de amina flui pelas bandejas e encontra as correntes ascendentes de gás, que são forçadas para a bandeja inferior do absorvedor. Antes de servir, a solução é aquecida a não mais de 40ºС, mas durante a interação do gás com a amina, a temperatura aumenta significativamente.

Para que a eficiência de limpeza não diminua devido ao aumento da temperatura, o excesso de calor é removido juntamente com a solução residual saturada com sulfeto de hidrogênio. E na parte superior da instalação, o fluxo é resfriado para extrair os componentes ácidos restantes junto com o condensado.

O segundo e o terceiro dos métodos descritos predeterminam o fornecimento da solução absorvente em duas correntes. No primeiro caso, o reagente é servido na mesma temperatura, no segundo - em temperaturas diferentes.

O segundo e o terceiro dos métodos descritos predeterminam o fornecimento da solução absorvente em duas correntes. No primeiro caso, o reagente é servido na mesma temperatura, no segundo - em temperaturas diferentes.

Esta é uma maneira econômica de reduzir o consumo de energia e solução ativa. O aquecimento adicional não é realizado em nenhum estágio. Tecnologicamente, é uma purificação de dois níveis, que oferece a oportunidade de preparar gás comercializável para fornecimento ao gasoduto com o mínimo de perdas.

A terceira via. Envolve o fornecimento do absorvedor para a planta de limpeza em dois fluxos de temperaturas diferentes.A técnica é aplicada se, além de sulfeto de hidrogênio e dióxido de carbono, também houver CS no gás bruto2, e COS.

A parte predominante do absorvedor, aproximadamente 70-75%, é aquecida a 60-70ºС, e a parte restante é de apenas 40ºС. Os fluxos são alimentados no absorvedor da mesma forma que no caso descrito acima: de cima para o meio.

A formação de uma zona com alta temperatura permite extrair de forma rápida e eficiente os contaminantes orgânicos da massa de gás no fundo da coluna de purificação. E no topo, dióxido de carbono e sulfeto de hidrogênio são precipitados por uma amina de temperatura padrão.

Quarta maneira. Esta tecnologia predetermina o fornecimento de uma solução aquosa de amina em duas correntes com diferentes graus de regeneração. Ou seja, um é fornecido de forma não purificada, com o conteúdo de inclusões de sulfeto de hidrogênio, o segundo - sem eles.

O primeiro fluxo não pode ser chamado de completamente poluído. Ele contém apenas parcialmente componentes ácidos, porque alguns deles são removidos durante o resfriamento a +50º/+60ºС no trocador de calor. Essa corrente de solução é retirada do bocal inferior do dessorvedor, resfriada e enviada para a parte central da coluna.

Com um teor significativo de componentes de sulfeto de hidrogênio e dióxido de carbono no combustível gasoso, a limpeza é realizada com duas correntes de solução com diferentes graus de regeneração

A limpeza profunda passa apenas aquela parte da solução, que é injetada no setor superior da instalação. A temperatura deste fluxo geralmente não excede 50ºС. A limpeza fina do combustível gasoso é realizada aqui. Este esquema permite reduzir os custos em pelo menos 10%, reduzindo o consumo de vapor.

É claro que o método de limpeza é escolhido com base na presença de contaminantes orgânicos e viabilidade econômica. Em qualquer caso, uma variedade de tecnologias permite que você escolha a melhor opção.Na mesma estação de tratamento de gás amina, é possível variar o grau de purificação, obtendo combustível azul com as características necessárias para o funcionamento de caldeiras a gás, fogões e aquecedores.

Instalações existentes

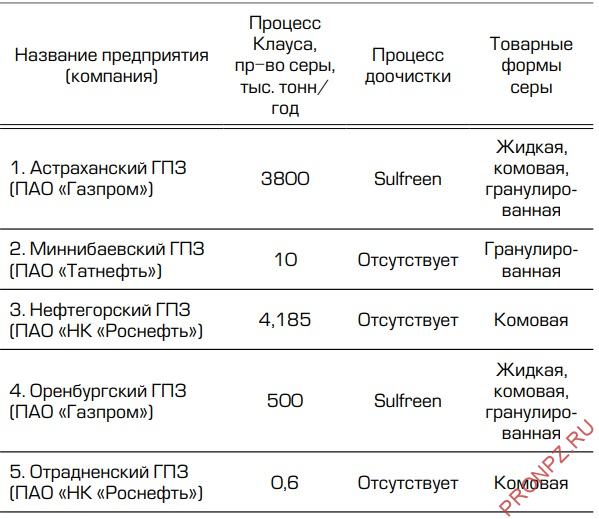

Atualmente, os principais produtores de enxofre são plantas de processamento de gás (GPPs), refinarias de petróleo (ORs) e complexos petroquímicos (OGCC). O enxofre nessas empresas é produzido a partir de gases ácidos gerados durante o tratamento com amina de matérias-primas de hidrocarbonetos com alto teor de enxofre. A grande maioria do enxofre gasoso é produzida pelo conhecido método Claus.

Planta de produção de enxofre. Refinaria de Orsk

Planta de produção de enxofre. Refinaria de Orsk

A partir dos dados apresentados nas Tabelas 1–3, pode-se ver quais tipos de enxofre comercial são produzidos hoje pelas empresas russas que produzem enxofre.

Tabela 1 - Refinarias russas produtoras de enxofre

Tabela 2 - Complexos químicos russos de petróleo e gás produzindo enxofre

Tabela 3 - Usinas russas de processamento de gás produzindo enxofre

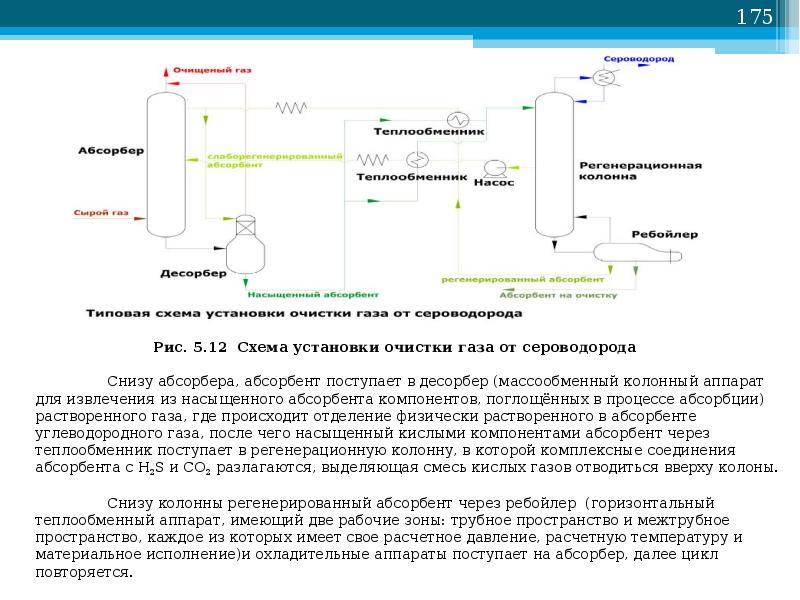

Princípio de funcionamento de uma instalação típica

Capacidade máxima de absorção em relação a H2S é caracterizado por uma solução de monoetanolamina. No entanto, este reagente tem algumas desvantagens significativas. Distingue-se por uma pressão bastante alta e pela capacidade de criar compostos irreversíveis com sulfeto de carbono durante a operação da estação de tratamento de gás de amina.

O primeiro menos é eliminado por lavagem, como resultado do qual o vapor de amina é parcialmente absorvido. O segundo raramente é encontrado durante o processamento de gases de campo.

A concentração de uma solução aquosa de monoetanolamina é selecionada empiricamente, com base nos estudos realizados, para purificar o gás de um determinado campo.Ao selecionar a porcentagem do reagente, leva-se em consideração sua capacidade de resistir aos efeitos agressivos do sulfeto de hidrogênio nos componentes metálicos do sistema.

O teor padrão do absorvente está geralmente na faixa de 15 a 20%. No entanto, muitas vezes acontece que a concentração é aumentada para 30% ou reduzida para 10%, dependendo de quão alto deve ser o grau de purificação. Aqueles. para que finalidade, no aquecimento ou na produção de compostos poliméricos, o gás será utilizado.

Observe que com um aumento na concentração de compostos de amina, a corrosividade do sulfeto de hidrogênio diminui. Mas deve-se levar em consideração que, neste caso, o consumo do reagente aumenta. Consequentemente, o custo do gás comercial purificado aumenta.

A unidade principal da planta de limpeza é o absorvedor do tipo em forma de placa ou montado. Este é um aparelho orientado verticalmente, assemelhando-se externamente a um tubo de ensaio, com bicos ou placas localizadas no interior. Na sua parte inferior existe uma entrada para o fornecimento de uma mistura gasosa não tratada, na parte superior existe uma saída para o depurador.

Se o gás a ser purificado na planta estiver sob pressão suficiente para permitir que o reagente passe para o trocador de calor e depois para a coluna de stripping, o processo ocorre sem a participação de uma bomba. Se a pressão não for suficiente para a vazão do processo, a vazão é estimulada pela tecnologia de bombeamento

O fluxo de gás após passar pelo separador de entrada é injetado na seção inferior do absorvedor. Em seguida, passa por placas ou bicos localizados no meio do corpo, nos quais os contaminantes se depositam. Os bicos, completamente umedecidos com solução de amina, são separados uns dos outros por grades para distribuição uniforme do reagente.

Além disso, o combustível azul purificado da poluição é enviado para o purificador.Este dispositivo pode ser conectado no circuito de processamento após o absorvedor ou localizado em sua parte superior.

A solução gasta flui pelas paredes do absorvedor e é enviada para uma coluna de stripping - um dessorvedor com uma caldeira. Lá, a solução é limpa de contaminantes absorvidos com vapores liberados quando a água é fervida para retornar à instalação.

Regenerado, ou seja, livrar de compostos de sulfeto de hidrogênio, a solução flui para o trocador de calor. Nele, o líquido é resfriado no processo de transferência de calor para a próxima porção da solução contaminada, após o que é bombeado para o refrigerador por uma bomba para resfriamento total e condensação do vapor.

A solução absorvente resfriada é reintroduzida no absorvedor. É assim que o reagente circula pela planta. Seus vapores também são resfriados e limpos de impurezas ácidas, após o que reabastecem o suprimento do reagente.

Na maioria das vezes, os esquemas com monoetanolamina e dietanolamina são usados na purificação de gases. Esses reagentes permitem extrair da composição do combustível azul não apenas sulfeto de hidrogênio, mas também dióxido de carbono

Se for necessário remover simultaneamente o CO do gás tratado2 e H2S, a limpeza em dois estágios é realizada. Consiste na utilização de duas soluções que diferem em concentração. Esta opção é mais econômica do que a limpeza de estágio único.

Primeiro, o combustível gasoso é limpo com uma composição forte com um teor de reagente de 25-35%. Em seguida, o gás é tratado com uma solução aquosa fraca, na qual a substância ativa é apenas 5-12%. Como resultado, tanto a limpeza grossa quanto a fina são realizadas com um consumo mínimo de solução e um aproveitamento razoável do calor gerado.

Sistema de tecnologia

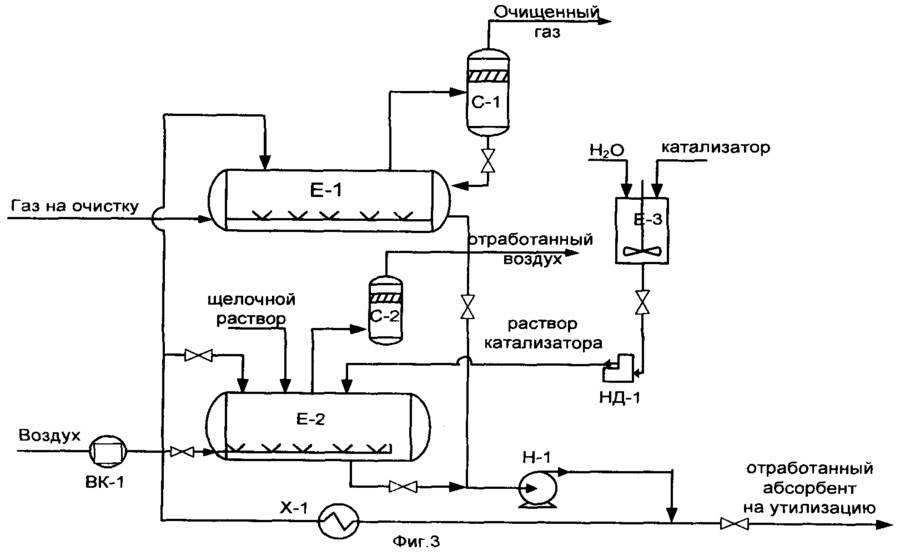

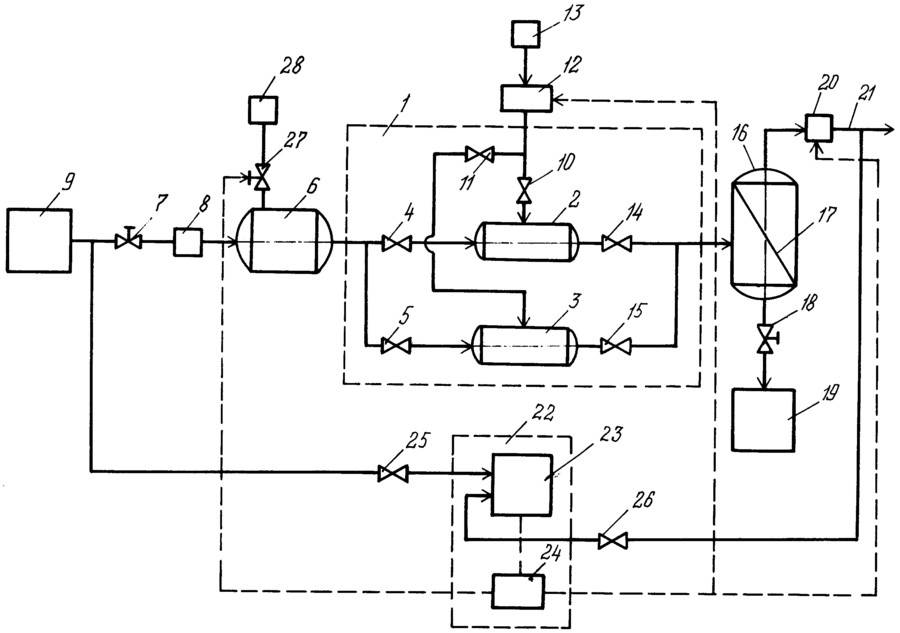

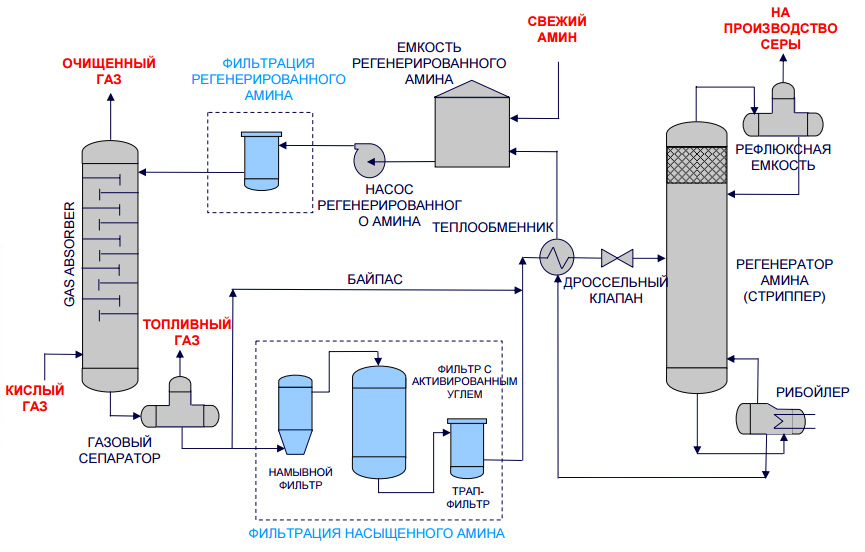

Representação esquemática de um equipamento de processo típico para tratamento de gás ácido com absorvente regenerativo

Representação esquemática de um equipamento de processo típico para tratamento de gás ácido com absorvente regenerativo

Absorvedor

O gás ácido fornecido para purificação entra na parte inferior do absorvedor. Este aparelho normalmente contém de 20 a 24 bandejas, mas para instalações menores pode ser uma coluna recheada. A solução aquosa de amina entra no topo do absorvedor. À medida que a solução flui pelas bandejas, ela está em contato com o gás ácido à medida que o gás sobe pela camada líquida em cada bandeja. Quando o gás atinge o topo do vaso, quase todo o H2S e, dependendo do absorvente utilizado, todo CO2 removido da corrente de gás. O gás purificado atende às especificações de teor de H2S, CO2, enxofre comum.

Separação e aquecimento de amina saturada

A solução de amina saturada sai do absorvedor pelo fundo e passa pela válvula de alívio de pressão, proporcionando uma queda de pressão de aproximadamente 4 kgf/cm2. Após a despressurização, a solução enriquecida entra no separador, onde a maior parte do gás hidrocarboneto dissolvido e algum gás ácido são liberados. A solução então flui através de um trocador de calor, aquecido pelo calor da corrente de amina regenerada a quente.

Dessorvedor

O absorvente saturado entra no aparelho, onde o absorvente é regenerado a uma pressão de cerca de 0,8-1 kgf/cm2 e o ponto de ebulição da solução. O calor é fornecido a partir de uma fonte externa, como um refervedor.O gás ácido decapado e qualquer gás de hidrocarboneto não vaporizado no separador sai na parte superior do decapante juntamente com uma pequena quantidade de absorvente e uma grande quantidade de vapor. Essa corrente de vapor passa por um condensador, geralmente um resfriador de ar, para condensar o absorvente e os vapores de água.

A mistura de líquido e gás entra em um separador, comumente chamado de tanque de refluxo (acumulador de refluxo), onde o gás ácido é separado dos líquidos condensados. A fase líquida do separador é realimentada ao topo do dessorvedor como refluxo. Uma corrente de gás consistindo principalmente de H2S e CO2, geralmente é enviado para a unidade de recuperação de enxofre. A solução regenerada flui do refervedor através do trocador de calor de solução de amina saturada/regenerada para o resfriador de ar e depois para o tanque de expansão. A corrente é então bombeada de volta para o topo do absorvedor por uma bomba de alta pressão para continuar a esfregar o gás ácido.

Sistema de filtragem

A maioria dos sistemas absorventes tem um meio de filtrar a solução. Isto é conseguido passando uma solução de amina saturada do separador através de um filtro de partículas e às vezes através de um filtro de carvão. O objetivo é manter um alto grau de pureza da solução para evitar a formação de espuma da solução. Alguns sistemas absorventes também dispõem de meios para a remoção de produtos de decomposição, que incluem a manutenção de um refervedor adicional para este fim quando o equipamento de regeneração está ligado.

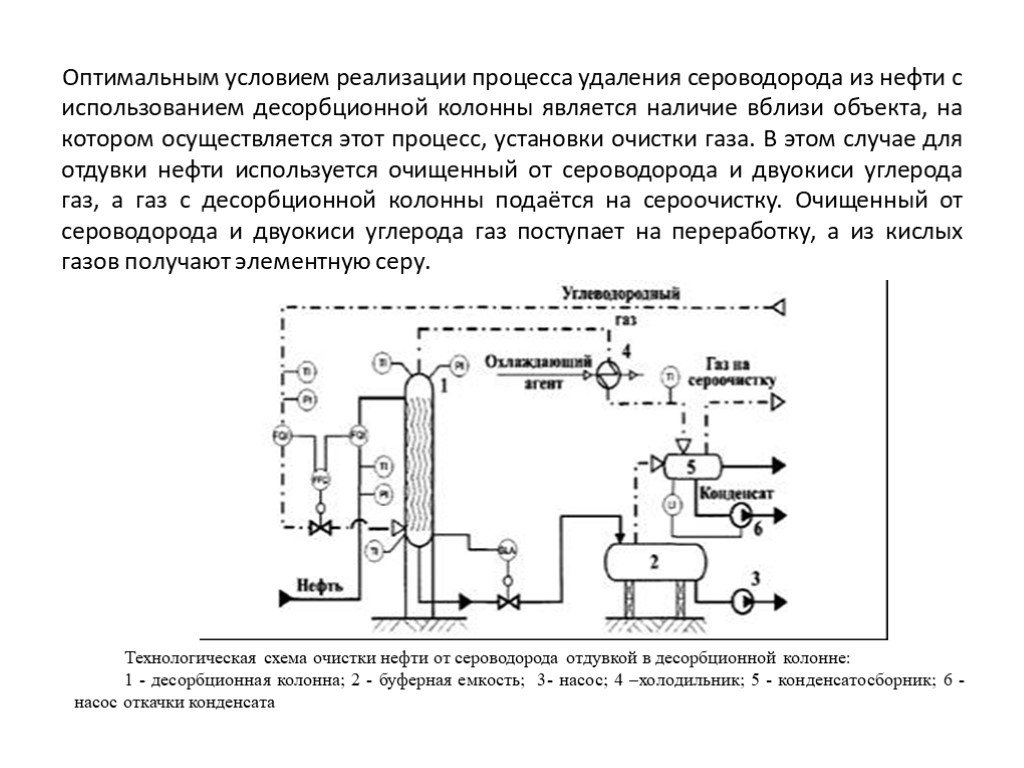

Método de membrana de purificação de gás

Atualmente, um dos métodos tecnologicamente mais avançados de dessulfurização de gases é a membrana.Este método de limpeza permite não só se livrar de impurezas ácidas, mas também secar simultaneamente, retirar o gás de alimentação e remover componentes inertes dele. A dessulfurização de gás por membrana é usada quando não é possível remover as emissões de enxofre usando métodos mais tradicionais.

A tecnologia de dessulfurização de gás por membrana não requer investimentos de capital significativos, bem como custos de instalação impressionantes. Esses dispositivos são mais baratos tanto de usar quanto de manter. As principais vantagens da dessulfurização de gás de membrana incluem:

- sem partes móveis. Graças a esta funcionalidade, a instalação funciona de forma remota e automática, sem intervenção humana;

- layout eficiente garante a minimização de peso e área, o que torna esses dispositivos muito populares em plataformas offshore;

- o design, pensado nos mínimos detalhes, permite realizar a dessulfuração e liberação de hidrocarbonetos na medida máxima possível;

- a dessulfuração de gases por membrana fornece parâmetros regulados do produto comercial;

- facilidade de trabalho de instalação. Todo o complexo está instalado em um quadro, o que permite que ele seja incluído no esquema tecnológico em apenas algumas horas.

Limpeza de gases de quimissorção

A principal vantagem dos processos de quimissorção é um grau alto e confiável de purificação do gás de componentes ácidos com baixa absorção de componentes de hidrocarbonetos do gás de alimentação.

Sódio cáustico e potássio, carbonatos de metais alcalinos, e mais amplamente alcanolaminas são usados como quimiossorventes.

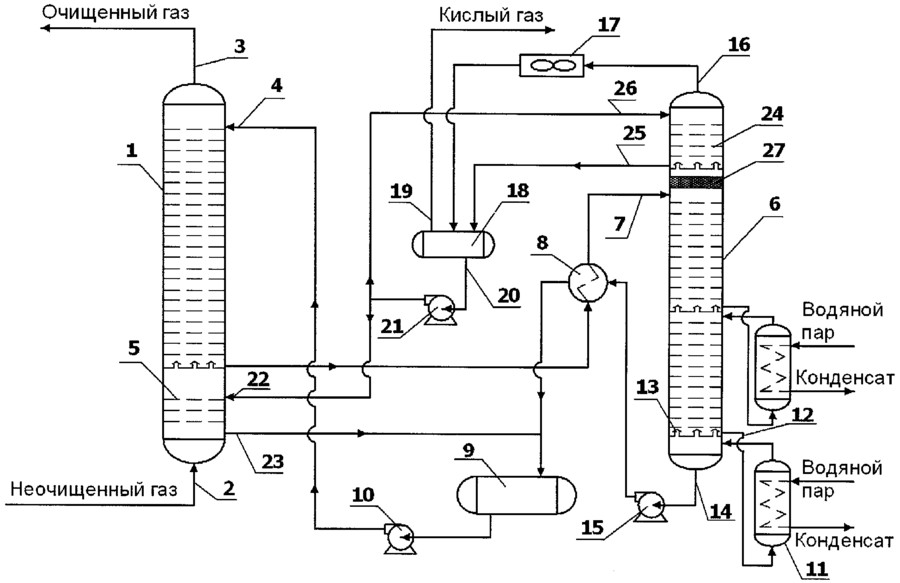

Limpeza de gás com soluções de alcanolamina

Os processos de aminas têm sido usados na indústria desde 1930, quando o esquema da planta de aminas com fenilhidrazina como absorvente foi desenvolvido e patenteado nos EUA.

O processo foi melhorado usando soluções aquosas de alcanolaminas como removedores. As alcanolaminas, sendo bases fracas, reagem com gases ácidos H2S e CO2, devido ao qual o gás é purificado. Os sais resultantes são facilmente decompostos quando uma solução saturada é aquecida.

As etanolaminas mais conhecidas utilizadas em processos de purificação de gases de H2S e CO2 são: monoetanolamina (MEA), dietanolamina (DEA), trietanolamina (TEA), diglicolamina (DGA), diisopropanolamina (DIPA), metildietanolamina (MDEA).

Até agora, na indústria, em estações de tratamento de gases ácidos, a monoetanolamina (MEA) e também a dietanolamina (DEA) têm sido usadas principalmente como absorvente. No entanto, nos últimos anos tem havido uma tendência para substituir o MEA por um absorvente mais eficaz, a metildietanolamina (MDEA).

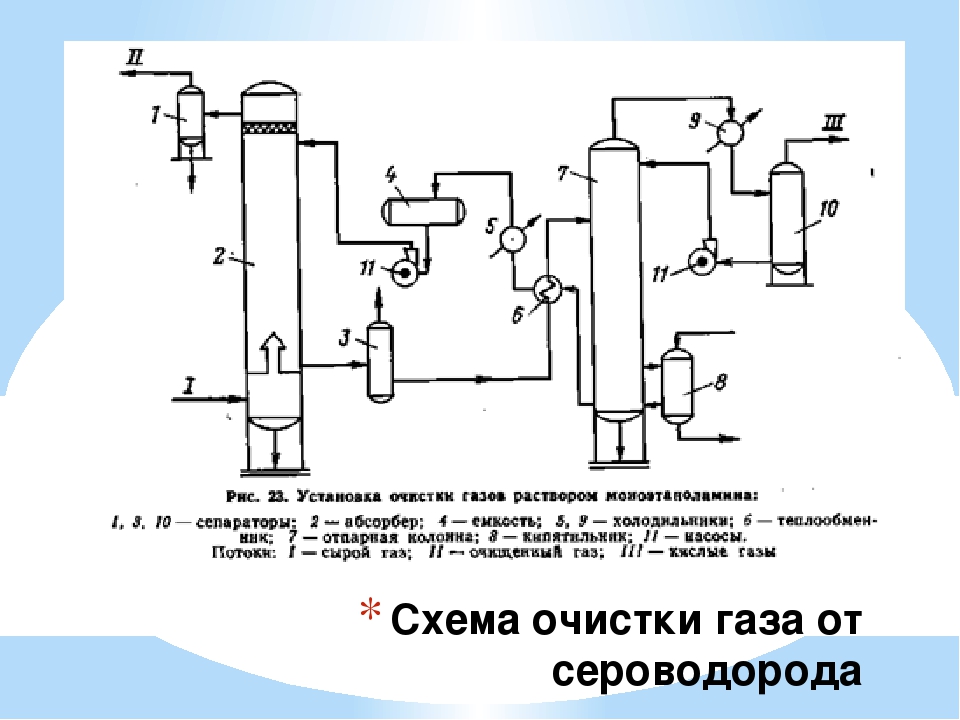

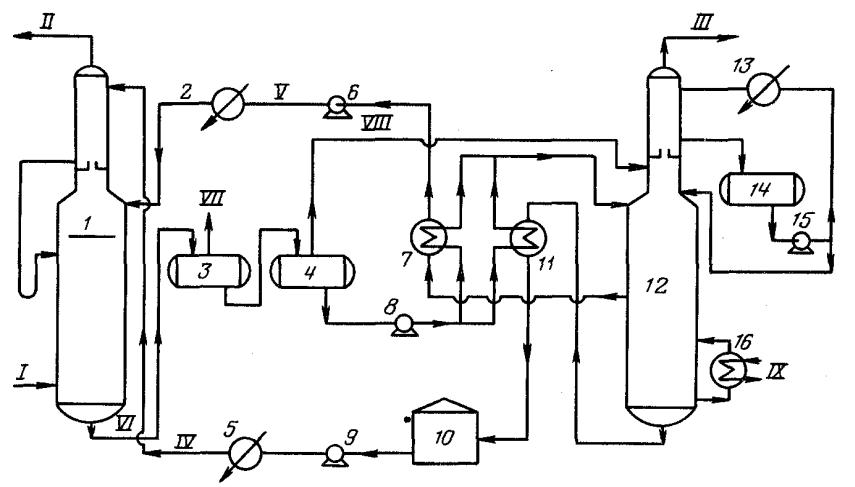

A figura mostra o esquema principal de fluxo único de limpeza de gás de absorção com soluções de etanolamina. O gás fornecido para purificação passa em fluxo ascendente através do absorvedor em direção ao fluxo da solução. A solução saturada com gases ácidos do fundo do absorvedor é aquecida no trocador de calor pela solução regenerada do dessorvedor e alimentada no topo do dessorvedor.

Após resfriamento parcial no trocador de calor, a solução regenerada é resfriada adicionalmente com água ou ar e alimentada no topo do absorvedor.

O gás ácido do stripper é resfriado para condensar o vapor de água. O condensado de refluxo é continuamente devolvido ao sistema para manter a concentração desejada da solução de amina.

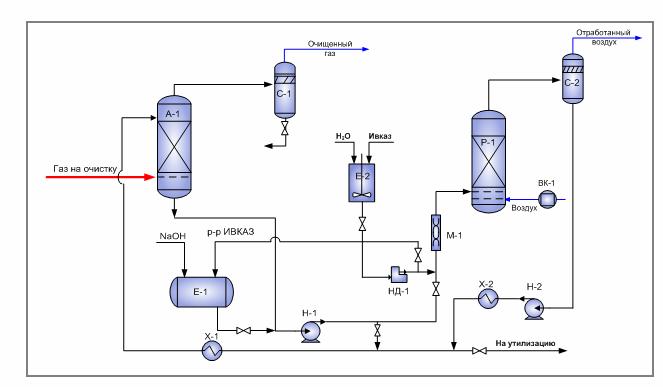

Métodos alcalinos (carbonato) de purificação de gás

O uso de soluções de amina para limpeza de gases com baixo teor de H2S (menos de 0,5% vol.) e alto CO2 para H2S é considerado irracional, uma vez que o conteúdo de H2S em gases de regeneração é de 3 a 5% vol. É quase impossível obter enxofre desses gases em plantas típicas, e eles precisam ser queimados, o que leva à poluição atmosférica.

Para purificação de gases contendo pequenas quantidades de H2S e CO2, métodos de limpeza alcalinos (carbonatos) são usados na indústria. O uso de soluções alcalinas (carbonatos) como absorvente aumenta a concentração de H2S em gases de regeneração e simplifica o layout de plantas de enxofre ou ácido sulfúrico.

O processo industrial de purificação alcalina do gás natural apresenta as seguintes vantagens:

- purificação fina de gás dos principais compostos contendo enxofre;

- alta seletividade ao sulfeto de hidrogênio na presença de dióxido de carbono;

- alta reatividade e resistência química do absorvedor;

- disponibilidade e baixo custo do absorvedor;

- baixos custos operacionais.

O uso de métodos de limpeza com gás alcalino também é aconselhável em condições de campo para a limpeza de pequenas quantidades de gás de alimentação e com um pequeno teor de H no gás.2S.

Propósito

As unidades de produção de enxofre convertem H2S contido em correntes de gás ácido de plantas de recuperação de aminas e plantas de neutralização de efluentes azedo-alcalinos em enxofre líquido. Normalmente, um processo Claus de duas ou três etapas recupera mais de 92% de H2S como enxofre elementar.

A maioria das refinarias requer mais de 98,5% de recuperação de enxofre, de modo que o terceiro estágio Claus opera abaixo do ponto de orvalho do enxofre. O terceiro estágio pode conter um catalisador de oxidação seletiva, caso contrário, a unidade de produção de enxofre deve incluir um pós-combustor de gás residual. Está se tornando cada vez mais popular desgaseificar o enxofre fundido resultante. Grandes empresas oferecem processos proprietários que desgaseificam o enxofre fundido para 10-20% em peso. ppmH2S.

Vantagens e desvantagens

Vantagens

- Simplicidade do desenho tecnológico da instalação.

- Remoção de H2S dos gases de combustão, o que permite o atendimento às normas ambientais do empreendimento.

Corrosão de dutos em uma planta de recuperação de enxofre

Corrosão de dutos em uma planta de recuperação de enxofre

Imperfeições

- A condensação não intencional e o acúmulo de enxofre podem levar a problemas como obstrução do fluxo de gás do processo, entupimento com enxofre sólido, incêndio e danos ao equipamento.

- Excesso de oferta de enxofre no mercado sobre sua demanda.

- Corrosão e contaminação do equipamento devido à presença de amônia, H2S, CO2 possível formação de ácido sulfúrico.

A escolha do absorvente para o processo de limpeza

As características desejadas do absorvente são:

- a necessidade de remover o sulfeto de hidrogênio H2S e outros compostos de enxofre.

- absorção de hidrocarbonetos deve ser baixa.

- A pressão de vapor do absorvente deve ser baixa para minimizar a perda de absorvente.

- as reações entre o solvente e os gases ácidos devem ser reversíveis para evitar a degradação do absorvente.

- o absorvente deve ser termicamente estável.

- a remoção de produtos de degradação deve ser simples.

- a absorção de gás ácido por unidade de absorvente circulante deve ser alta.

- a necessidade de calor para regeneração ou remoção do absorvente deve ser baixa.

- o absorvente deve ser não corrosivo.

- o absorvente não deve formar espuma no absorvedor ou no dessorvedor.

- a remoção seletiva de gases ácidos é desejável.

- o absorvente deve ser barato e prontamente disponível.

Infelizmente, não existe um único absorvente que tenha todas as características desejadas. Isso requer a seleção de um absorvente que seja mais adequado para tratar uma mistura de gás ácido particular dos vários absorventes disponíveis. As misturas de gás natural ácido variam em:

- conteúdo e proporção de H2S e CO2

- conteúdo de compostos pesados ou aromáticos

- conteúdo COS, CS2 e mercaptanos

Enquanto o gás ácido é tratado principalmente com absorventes, para o gás ácido suave pode ser mais econômico usar absorventes absorventes ou agentes sólidos. Em tais processos, o composto reage quimicamente com H2S e é consumido durante o processo de limpeza, exigindo a substituição periódica do componente de limpeza.

Química de processo

Reações básicas

O processo consiste em uma oxidação catalítica em vários estágios do sulfeto de hidrogênio de acordo com a seguinte reação geral:

2H2S+O2 → 2S+2H2O

O processo Claus envolve a queima de um terço do H2S com ar em um forno de reator para formar dióxido de enxofre (SO2) de acordo com a seguinte reação:

2H2S+3O2 → 2SO2+2H2O

Os dois terços restantes não queimados do sulfeto de hidrogênio sofrem uma reação de Claus (reação com SO2) para formar enxofre elementar da seguinte forma:

2H2S+SO2 ←→ 3S + 2H2O

Reações adversas

Geração de gás hidrogênio:

2H2S→S2 + 2H2

CH4 + 2H2O→CO2 + 4H2

Formação de sulfeto de carbonila:

H2S+CO2 → S=C=O + H2O

Formação de dissulfeto de carbono:

CH4 + 2S2 → S=C=S + 2H2S

As principais vantagens da membrana da NPK "Grasys" e o escopo de sua aplicação

O método de dessulfurização do gás Grasys evita custos financeiros desnecessários. Um produto inovador difere dos análogos:

- configuração de fibra oca;

- uma sequência fundamentalmente nova da componente de velocidade da penetração dos componentes da mistura gasosa;

- maior resistência química à maioria dos componentes do fluxo de hidrocarbonetos;

- excelente seletividade.

No processo tecnológico de preparação do gás natural e associado ao petróleo, todas as impurezas a serem removidas são concentradas em uma corrente de baixo teor, enquanto o gás purificado que atende aos padrões regulamentados sai com quase a mesma pressão que na entrada.

A principal finalidade da membrana de hidrocarbonetos desenvolvida por nossa empresa é a dessulfuração de gases. Mas estas estão longe de ser todas as aplicações do nosso produto inovador. Com ele, você pode:

- resolver muitos problemas ambientais eliminando a queima de gás, ou seja, reduzindo a zero as emissões nocivas que poluem o meio ambiente;

- preparar, secar e utilizar o gás diretamente nas instalações de produção;

- garantir total independência de dispositivos de esquemas de transporte, instalações de infraestrutura, bem como de transportadores de energia. O gás resultante pode ser usado como combustível em usinas de turbinas a gás, casas de caldeiras, bem como para aquecimento de casas de mudança. Não há necessidade de gastar carvão importado para aquecimento de água e aquecimento ambiente, se houver gás;

- remover o enxofre, secar e preparar o gás para fornecimento aos gasodutos principais (normas STO Gazprom 089-2010);

- economizar recursos materiais como resultado da otimização dos processos tecnológicos.

A NPK Grasys pode oferecer a cada cliente uma solução de engenharia ideal para a tarefa, levando em consideração os parâmetros dos fluxos de gás de alimentação de entrada, os requisitos para o grau de dessulfurização, o ponto de orvalho para água e hidrocarbonetos, o volume do produto comercial e sua composição do componente.

Conclusões e vídeo útil sobre o tema

O vídeo a seguir irá familiarizá-lo com as especificidades da extração de sulfeto de hidrogênio do gás associado produzido junto com o petróleo por um poço de petróleo:

A instalação para a purificação de combustível azul a partir de sulfeto de hidrogênio com a produção de enxofre elementar para processamento posterior será apresentada pelo vídeo:

O autor deste vídeo lhe dirá como se livrar do biogás do sulfeto de hidrogênio em casa:

A escolha do método de purificação de gás está principalmente focada na solução de um problema específico. O performer tem dois caminhos: seguir um padrão comprovado ou preferir algo novo. No entanto, a principal diretriz ainda deve ser a viabilidade econômica, mantendo a qualidade e obtendo o grau de processamento desejado.