- Quão justificado é o preço da caldeira?

- Fatores que afetam a formação de condensado

- Tipos de condensado e chaminé

- tijolo

- Amianto-cimento

- Aço e galvanizado

- Furanflex

- aço inoxidável

- Como funciona uma válvula de controle termostática?

- Condensação em chaminés

- O que é condensado e como ele se forma em uma chaminé?

- É possível drenar o condensado para o esgoto?

- O que é condensado nocivo

- Determinação da probabilidade de formação de condensação

- Causas de condensação no tubo da chaminé

Quão justificado é o preço da caldeira?

Uma caldeira de qualidade nunca é barata.

Apenas soldadores e serralheiros altamente qualificados estão autorizados a fabricar caldeiras START. Muitos soldadores trabalham há mais de 15 anos e valorizam seu trabalho. Cada solda é de altíssima qualidade e cuidadosamente verificada.

As costuras da câmara de combustão da câmara são sempre soldadas em ambos os lados

para máxima confiabilidade e para a soldagem das costuras externas, é utilizado um robô de soldagem KUKA, que garante uma costura perfeita e uniforme devido ao fato de ser inerentemente um ROBÔ e devido à arco de soldagem em modo de gotejamento com soldagem profunda.

não aplicamos sem peças baratas

, caixa de velocidades - o melhor alemão, motor - espanhol de alta qualidade, ventilador - fabricante líder da Polônia, metal - MMK de 6 mm de espessura (Rússia), fundição de ferro - russo de alta qualidade (indistinguível da fundição finlandesa), até os cabos de vedação são usado fibra de vidro não barata, mas mulite-sílica de alta qualidade e alta temperatura.

Fatores que afetam a formação de condensado

O processo de formação de condensado no canal da chaminé depende de vários fatores:

- Umidade do combustível usado pelo sistema de aquecimento. Mesmo a lenha aparentemente seca contém umidade, que se transforma em vapor quando queimada. Turfa, carvão e outros materiais combustíveis têm uma certa porcentagem de teor de umidade. O gás natural, queimando em uma caldeira a gás, também libera uma grande quantidade de vapor de água. Não há combustível absolutamente seco, mas o material mal seco ou úmido aumenta o processo de condensação.

- Nível de tração. Quanto melhor a tiragem, mais rápido o vapor é removido e menos umidade se deposita nas paredes do tubo. Ele simplesmente não tem tempo para se misturar com outros produtos de combustão. Se a tiragem for ruim, obtém-se um círculo vicioso: o condensado se acumula na chaminé, contribuindo para o entupimento e piorando ainda mais a circulação dos gases.

- A temperatura do ar no tubo e os gases que saem do aquecedor. A primeira vez após a ignição, a fumaça se move ao longo de um canal não aquecido, também com baixa temperatura. É no início que ocorre a maior condensação. Portanto, sistemas que operam constantemente, sem desligamentos regulares, são menos suscetíveis à condensação.

- Temperatura e umidade do ambiente.Na estação fria, devido à diferença de temperatura dentro e fora da chaminé, bem como ao aumento da umidade do ar, o condensado se forma mais ativamente nas partes externa e final do tubo.

- O material do qual a chaminé é feita. O tijolo e o cimento de amianto evitam o gotejamento de gotas de umidade e absorvem os ácidos resultantes. Os tubos de metal podem ser propensos à corrosão e ferrugem. As chaminés feitas de blocos cerâmicos ou perfis de aço inoxidável evitam que compostos quimicamente agressivos fiquem presos em uma superfície lisa. Quanto mais lisa e lisa a superfície interna e menor a capacidade de absorção de umidade do material do tubo, menos condensado é formado nele.

- Integridade da estrutura da chaminé. Em caso de violação do aperto do tubo, o aparecimento de danos em sua superfície interna, a tração piora, o canal fica entupido mais rapidamente, a umidade do lado de fora pode entrar. Tudo isso leva ao aumento da condensação do vapor e à deterioração da chaminé.

O homem moderno é muito termofílico. Se você, nosso caro leitor, tem sua própria casa, deve resolver o problema de aquecê-la sozinho. Mas o equipamento de aquecimento moderno é diferente das lareiras do passado; juntamente com o aumento da eficiência, a complexidade do projeto aumenta e a manutenção das unidades se torna mais complicada.

Durante a operação de caldeiras, fogões e lareiras modernas, a condensação é necessariamente formada na chaminé.

Seja qual for o tipo de combustível que você usa, você está queimando hidrocarbonetos. Carvão, coque, lenha, óleo combustível, gás, pellets - tudo consiste em hidrogênio e carbono com pequenas impurezas de enxofre e alguns outros elementos químicos. Qualquer combustível também contém uma pequena quantidade de água - é impossível removê-lo completamente.Durante a combustão, eles são oxidados pelo oxigênio atmosférico e a saída é água, dióxido de carbono e outros óxidos.

Os óxidos de enxofre reagem com a água em altas temperaturas e formam ácidos muito agressivos (sulfúrico, sulfuroso, etc.), que também entram no condensado. Alguns outros ácidos também são formados: clorídrico, nítrico.

Tipos de condensado e chaminé

Para saber como evitar a condensação na chaminé, você precisa saber de que tipo é. Também depende de quanto condensado se formará durante o forno. Ele deve ser escolhido com cuidado mesmo antes da construção, caso contrário, o sistema com falha terá que ser completamente alterado posteriormente. Nesta situação, serão necessários reparos sérios.

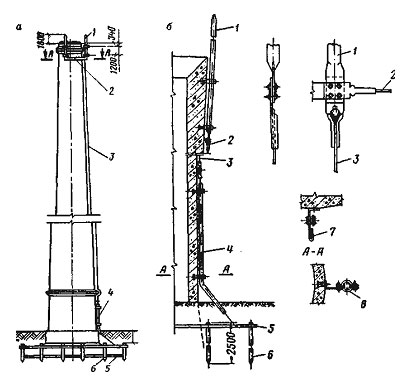

tijolo

Esse sistema tem várias vantagens:

- excelente tração;

- armazenamento de calor de alta qualidade;

- o calor é retido por muito tempo.

Mas este sistema também tem uma série de desvantagens. Se o tijolo for usado como material principal, a chaminé não será mais muito boa. Nesses sistemas, o condensado já é formado devido à baixa temperatura e porque o tubo aquece por muito tempo. A situação pode ser salva se você pensar na remoção do condensado da chaminé.

Particularmente influenciado pela grande formação de condensado, certas condições climáticas. Estes incluem congelamento e descongelamento periódicos de tubos no inverno.

Neste sistema, ainda há uma desvantagem importante da formação de condensado - o próprio sistema entrará em colapso rapidamente. O tijolo absorve muito bem a umidade. As paredes estão constantemente molhadas, a decoração interior é destruída. Isso fará com que a cabeça do tubo simplesmente desmorone.

Adendo! Se, no entanto, for decidido fazer uma chaminé de tijolo, será necessário usar um forro.

Ou seja, um canal de aço inoxidável é embutido no sistema de chaminé.

Amianto-cimento

Por muito tempo, esse tipo de chaminé foi o mais popular. Eles são baratos. Mas o preço não é o principal indicador. Essas chaminés têm muitas desvantagens que podem causar uma grande quantidade de condensado.

Os contras são os seguintes:

- as juntas são muito difíceis de fechar hermeticamente;

- o trabalho de instalação só pode ser realizado em seções verticais;

- é difícil realizar trabalhos de instalação devido ao grande comprimento e peso da estrutura;

- instável a altas temperaturas, facilmente estourar e explodir;

- a própria caldeira é muito difícil de conectar, você precisará de um tee, um purgador de vapor e uma escotilha de limpeza.

De todas as deficiências, não apenas muito condensado é formado na superfície interna, mas ainda é absorvido muito rápida e facilmente pelas paredes da chaminé. Portanto, é necessário limpar esse sistema de maneira oportuna e frequente. Todo o trabalho preventivo pode ser feito à mão.

Aço e galvanizado

Este tipo é de curta duração. Você precisa monitorar constantemente o condensado. É ele quem é o principal motivo da falha de uma chaminé de aço ou galvanizado. Por exemplo, a vida útil do aço é de cerca de três anos, o galvanizado não é superior a quatro anos.

Furanflex

Este tipo de chaminé é o mais resistente à condensação. A desvantagem é que eles têm baixa condutividade térmica. Feito de plástico especial. Além disso, o plástico é reforçado com fibras de alta resistência. Graças a esta solução, os produtos são duráveis e suportam bem a condensação.

Os tubos de chaminé feitos deste material são usados a temperaturas não superiores a 200 graus.

Devemos lembrar! Se você planeja fazer uma chaminé de furanflex, deve levar em consideração o fato de que, a uma temperatura superior a 200 graus, sua força é perdida, eles podem derreter e falhar.

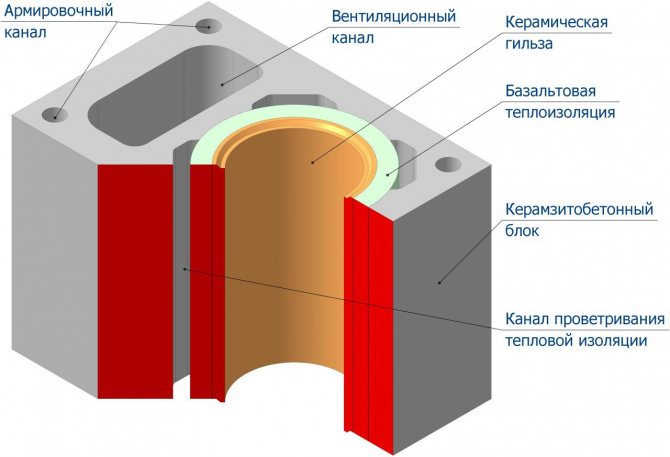

aço inoxidável

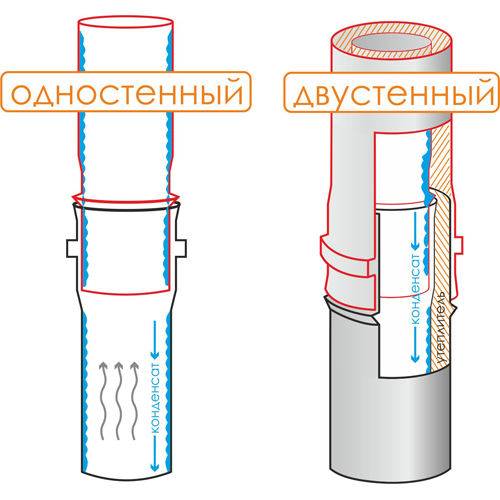

Os sistemas de chaminé deste tipo podem ser:

- parede simples;

- paredes duplas ou isoladas.

A fibra de basalto é usada como aquecedor. Para proteger o sistema do condensado, o mesmo aço é usado. Em combinação com um aquecedor, a chaminé torna-se mais resistente à condensação e, portanto, todo o sistema durará muito tempo.

As chaminés de aço inoxidável têm várias vantagens. Estes são como:

- à prova de fogo, se tudo for feito de acordo com as regras, o sistema será completamente à prova de fogo;

- apertado;

- fácil de usar;

- excelente tração, tudo graças à seção redonda e superfície lisa.

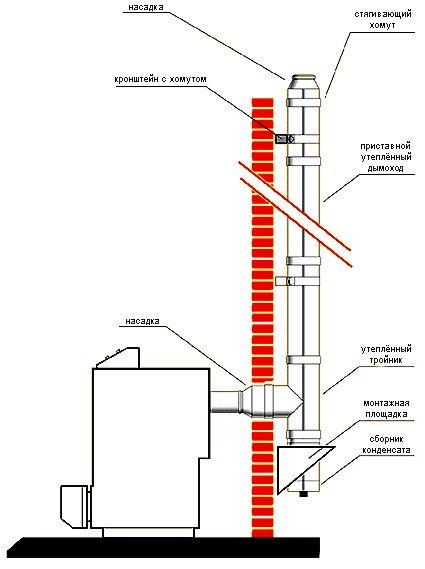

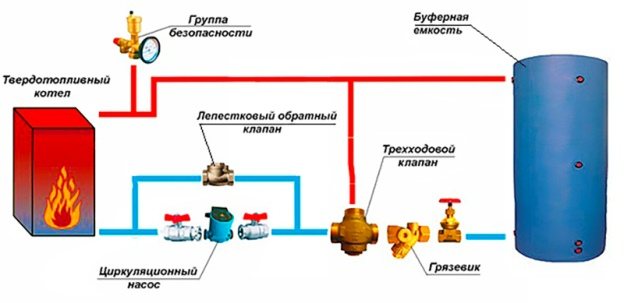

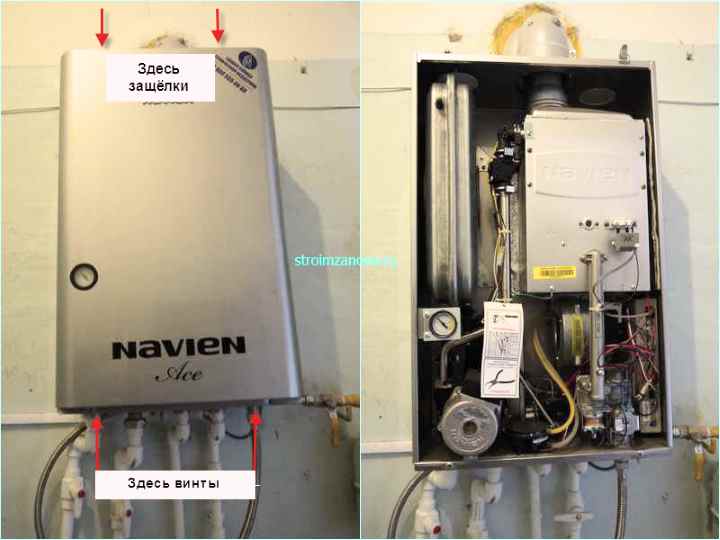

Como funciona uma válvula de controle termostática?

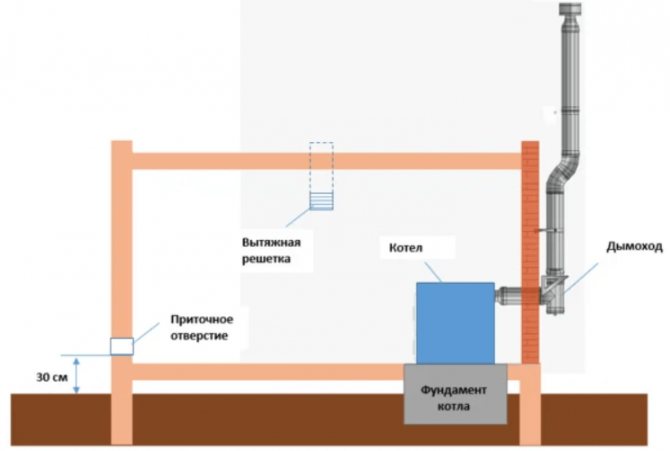

A válvula termostática é instalada na alimentação em frente à seção de derivação (seção da tubulação) conectando a alimentação e o retorno da caldeira nas proximidades da caldeira. Neste caso, um pequeno circuito de circulação de refrigerante é formado. O termoflask, como mencionado acima, é instalado na tubulação de retorno bem próximo à caldeira.

No momento da partida da caldeira, o refrigerante tem uma temperatura mínima, o fluido de trabalho no frasco térmico ocupa um volume mínimo, não há pressão na haste da cabeça térmica e a válvula passa o refrigerante apenas em uma direção de circulação um pequeno círculo.

À medida que o refrigerante aquece, o volume do fluido de trabalho no frasco térmico aumenta, a cabeça térmica começa a pressionar a haste da válvula, passando o refrigerante frio para a caldeira e o refrigerante aquecido para o circuito de circulação comum.

Como resultado da mistura de água fria, a temperatura de retorno diminui, o que significa que o volume do fluido de trabalho no frasco térmico diminui, o que leva a uma diminuição da pressão da cabeça térmica na haste da válvula. Isso, por sua vez, leva à interrupção do fornecimento de água fria ao pequeno circuito de circulação.

O processo continua até que todo o refrigerante seja aquecido até a temperatura necessária. Depois disso, a válvula bloqueia o movimento do refrigerante ao longo do pequeno circuito de circulação e todo o refrigerante começa a se mover ao longo do grande círculo de aquecimento.

A válvula termostática misturadora funciona da mesma forma que uma válvula de controle, mas não é instalada no tubo de alimentação, mas sim no tubo de retorno. A válvula está localizada na frente do desvio, que conecta o suprimento e o retorno e forma um pequeno círculo de circulação do refrigerante. A lâmpada termostática é fixada no mesmo local - na seção da tubulação de retorno próxima à caldeira de aquecimento.

Enquanto o refrigerante está frio, a válvula passa apenas em um pequeno círculo. À medida que o refrigerante aquece, a cabeça térmica começa a pressionar a haste da válvula, passando parte do refrigerante aquecido para o circuito de circulação comum da caldeira.

Como você pode ver, o esquema é extremamente simples, mas ao mesmo tempo eficaz e confiável.

O funcionamento da válvula termostática e da cabeça térmica não requer energia elétrica, ambos os dispositivos são não voláteis. Também não são necessários dispositivos ou controladores adicionais. Leva 15 minutos para aquecer o refrigerante que circula em um pequeno círculo, enquanto o aquecimento de todo o refrigerante na caldeira pode levar várias horas.

Isso significa que, usando uma válvula termostática, a duração da formação de condensado em uma caldeira de combustível sólido é reduzida em várias vezes e, com ela, o tempo para o efeito destrutivo dos ácidos na caldeira é reduzido.

Por proteção de caldeira de combustível sólido do condensado, é necessário canalizá-lo adequadamente, usando uma válvula termostática e criando um pequeno circuito de circulação do refrigerante.

A condensação no tubo de uma caldeira a gás é formada devido à diferença de temperatura ambiente e as paredes do canal de combustão. No inverno, o condensado congela e pingentes se formam na cabeça do cano e tampões de gelo se formam na chaminé. Com o tempo, o gelo derrete, a umidade flui pelo cano, a chaminé e as estruturas adjacentes ficam molhadas e gradualmente desmoronam.

A condensação no tubo da caldeira a gás também leva a consequências negativas. O vapor de água, contido nos produtos da combustão do combustível, condensa nas paredes frias da chaminé. Como resultado, a umidade é formada, que se combina com os sais dos gases de combustão. Neste caso, formam-se ácidos agressivos que destroem a chaminé e outras superfícies.

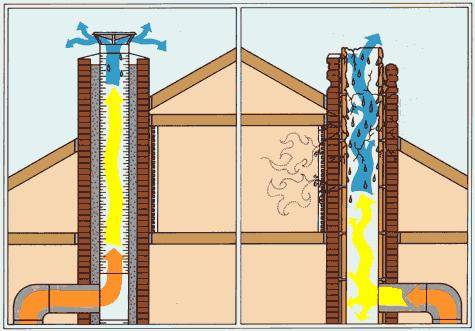

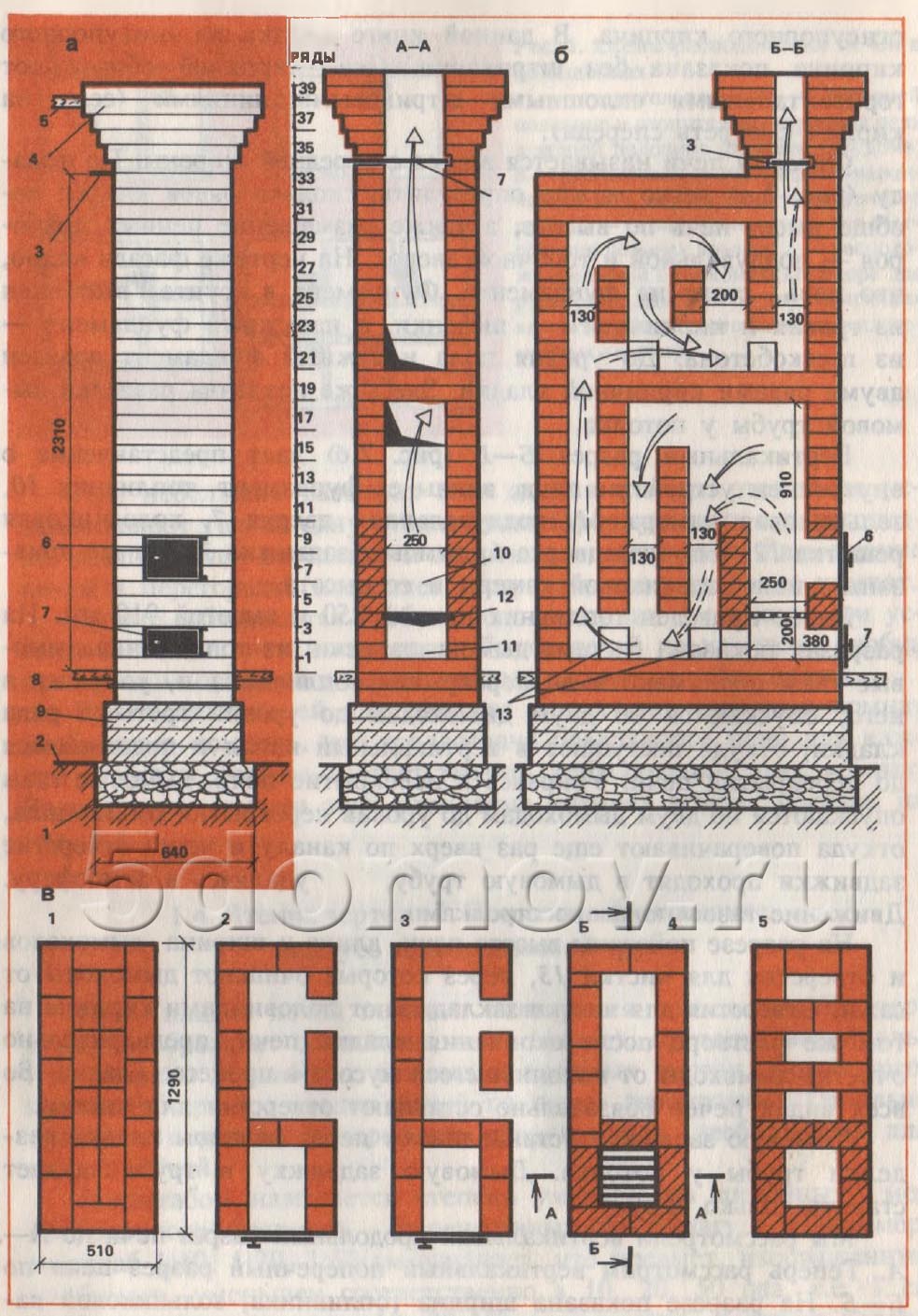

Condensação em chaminés

Os gases de combustão, subindo pela chaminé, são gradualmente resfriados. Quando resfriado abaixo do ponto de orvalho, a condensação começa a se formar nas paredes da chaminé. A taxa de resfriamento do DG na chaminé depende da área de fluxo do tubo (a área de sua superfície interna), do material do tubo e de seu plantio, bem como da intensidade da combustão. Quanto maior a taxa de queima, maior o fluxo de gases de combustão, o que significa que, todas as outras coisas sendo iguais, os gases esfriarão mais lentamente.

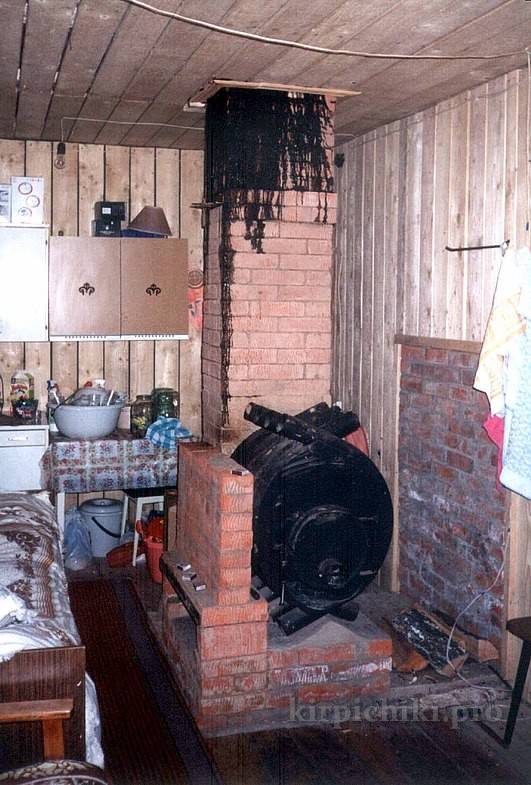

A formação de condensado nas chaminés de fogões ou recuperadores intermitentes é cíclica.No momento inicial, enquanto o tubo ainda não aqueceu, o condensado cai em suas paredes e, à medida que o tubo aquece, o condensado evapora. Se a água do condensado tiver tempo para evaporar completamente, ela gradualmente impregnará a alvenaria da chaminé e aparecerão depósitos de resina preta nas paredes externas. Se isso acontecer na seção externa da chaminé (na rua ou em um sótão frio), a umidade constante da alvenaria no inverno levará à destruição do tijolo do fogão.

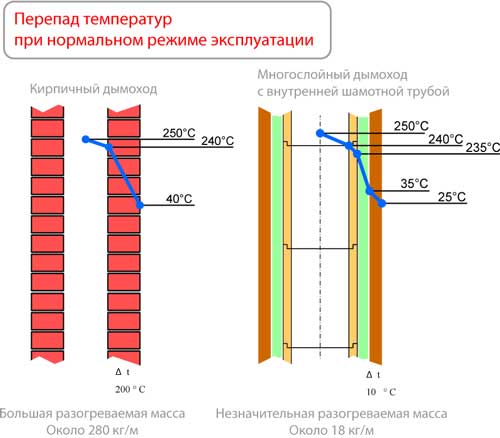

A queda de temperatura na chaminé depende do seu design e da quantidade de fluxo DG (intensidade de combustão do combustível). Em chaminés de tijolo, a queda em T pode chegar a 25 * C por metro linear. Isso justifica a exigência de ter uma temperatura DG na saída do forno (“na vista”) de 200-250*C, para torná-la 100-120*C na cabeça do tubo, que é obviamente superior à ponto de condensação da água. A queda de temperatura em chaminés de sanduíche isoladas é de apenas alguns graus por metro, e a temperatura na saída do forno pode ser reduzida.

O condensado, formado nas paredes de uma chaminé de tijolo, é absorvido pela alvenaria (devido à porosidade do tijolo) e depois evapora. Em chaminés de aço inoxidável (sanduíche), mesmo uma pequena quantidade de condensado formado no período inicial começa a fluir imediatamente. "para condensado".

Conhecendo a taxa de queima de lenha no fogão e a seção transversal da chaminé, é possível estimar a diminuição da temperatura na chaminé por metro linear usando a fórmula:

Onde

O coeficiente de absorção de calor das paredes da chaminé é condicionalmente tomado como 1500 kcal / m2 h, porque para a última chaminé do forno, a literatura dá um valor de 2300 kcal/m2h. O cálculo é indicativo e pretende mostrar padrões gerais. Na fig. 5 mostra um gráfico da dependência da queda de temperatura em chaminés com seção de 13 x 26 cm (cinco) e 13 x 13 cm (quatro) dependendo da velocidade de queima da lenha na fornalha do fogão.

Arroz. 5.

Arroz. 5.

A queda de temperatura em uma chaminé de tijolo por metro linear, dependendo da taxa de queima de lenha no fogão (fluxo de gás de combustão). O coeficiente de excesso de ar é tomado igual a dois.

Os números no início e no final dos gráficos indicam a velocidade do DG na chaminé, calculada com base na vazão do DG, reduzida para 150 * C, e na seção transversal da chaminé. Como pode ser visto, para velocidades GOST 2127-47 recomendadas de cerca de 2 m/s, a queda de temperatura DG é de 20-25*C. Fica claro também que o uso de chaminés com seção maior do que o necessário pode levar a um forte resfriamento do GD e, consequentemente, à condensação.

Como segue da Fig. 5, uma diminuição no consumo horário de lenha leva a uma diminuição no fluxo de gases de escape e, como resultado, a uma queda significativa da temperatura na chaminé. Em outras palavras, a temperatura dos gases de exaustão, por exemplo, a 150 * C para um forno de tijolos de ação periódica, onde a lenha está queimando ativamente, e para um fogão de queima lenta (smoldering) não são a mesma coisa. De alguma forma eu tive que observar tal imagem, fig. 6.

Arroz. 6.

Arroz. 6.

Condensação em uma chaminé de tijolo de um longo fogão aceso.

Aqui, um forno fumegante foi conectado a um tubo de tijolos com uma seção de tijolos. A taxa de queima em tal forno é muito baixa - um marcador pode queimar por 5-6 horas, ou seja, a taxa de queima será de cerca de 2 kg/h.É claro que os gases no cano esfriaram abaixo do ponto de orvalho e o condensado começou a se formar na chaminé, que encharcou o cano e pingou no chão quando o fogão foi acionado. Assim, os fogões de queima longa só podem ser conectados a chaminés de sanduíche isoladas.

14.02.2013

O que é condensado e como ele se forma em uma chaminé?

Respire no vidro frio da janela - ele será imediatamente coberto de neblina e. as menores gotas de vapor (condensado) se fundirão em um fluxo. Sob certas condições, o condensado também se forma na superfície interna da chaminé. Do sopro de lenha queimando na fornalha.

É verdade que, em condições ideais para a operação do forno (a temperatura dos gases liberados durante a combustão na saída da boca do tubo é de 100 a 110 C), o vapor de água não se agarra à alvenaria interna do tubo de tijolo e será levado com a fumaça para o exterior, mas se a temperatura da superfície interna das paredes da chaminé cair abaixo do ponto de orvalho para gases (44-61 C), então o condensado ficará sobre eles e criará muito problemas. Tendo acumulado e dissolvido fuligem, na qual uma massa de resíduos orgânicos não queimados de combustível foi preservada, o condensado se transformará em ácido sulfuroso - um líquido preto com um odor repugnante.

No final, a alvenaria é corroída e encharcada, e manchas pretas de resina aparecem nas paredes, mas não é tudo. A corrente de ar enfraquece drasticamente, um fedor surge na casa de banhos, o cano (e depois o fogão) começará a entrar em colapso. A temperatura dos gases de escape pode ser determinada de forma simples. Uma lasca seca é colocada na abertura da vista durante a fornalha. Após 30-40 minutos, a lasca é removida e a superfície fuliginosa é raspada.

Se sua cor não mudar, a temperatura está dentro de 150 C e, se a lasca ficar amarela (para a cor de uma crosta de pão branca), atinge 200 C, fica marrom (para a cor de uma crosta de pão de centeio) , subiu para 250 C. Uma lasca enegrecida indica uma temperatura З00С, quando se transforma em carvão, então 400 С. Ao queimar o forno, a temperatura dos gases deve ser regulada para que fique dentro de 250 С na vista.

O resfriamento dos gases e a formação de condensado também são facilitados por rachaduras e orifícios na tubulação e na fornalha, através dos quais a fornalha suga o ar frio. Enfraquece a tiragem (assim, novamente, o calor é retirado da superfície interna do tubo) e uma seção transversal excessivamente grande do tubo ou canal da chaminé. Contribuir para a passagem lenta de fumos e condensados na tubagem e várias rugosidades das paredes.

Mas o papel mais importante na formação do condensado é desempenhado pelo próprio processo de combustão. A madeira inflama a uma temperatura não inferior a 300 C, carvão - a 600 C. O processo de combustão prossegue a uma temperatura ainda mais alta: madeira - 800-900 C, carvão - 900-1200 C. Esta temperatura garante uma combustão contínua, desde que o ar (oxigênio) é fornecido sem interrupção em quantidades suficientes.

Se for fornecido em excesso, a fornalha é resfriada e a combustão piora, pois é necessária uma temperatura alta. Não aqueça o fogão com a fornalha aberta. Quando o combustível está completamente queimado, a cor da chama é amarelo-palha, a fumaça é branca, quase transparente. Não há dúvida de que a fuligem não será depositada nas paredes dos canais e tubos do forno nessas condições.

A formação de condensado também depende da espessura da parede da chaminé.Paredes grossas aquecem lentamente e retêm bem o calor. Os mais finos não retêm bem o calor (embora aqueçam rapidamente), a espessura das paredes de tijolo das chaminés que passam pelas paredes internas do edifício deve ser de pelo menos 120 mm (meio tijolo) e a espessura das paredes dos dutos de fumaça e ventilação localizados nas paredes externas do edifício - 380 mm (um tijolo e meio).

As chaminés de cimento-amianto ou tubos de cerâmica têm uma espessura de parede pequena, pelo que devem ser isoladas termicamente em toda a alvenaria. A temperatura do ar exterior tem uma grande influência na condensação do vapor de água contido nos gases. No verão, quando está quente lá fora, é insignificante nas superfícies internas das chaminés, pois a umidade evapora instantaneamente das superfícies bem aquecidas da chaminé.

No inverno, quando a temperatura externa é negativa, as paredes da chaminé esfriam fortemente e a condensação do vapor de água aumenta. De perigo particular são os tampões de gelo na chaminé.

É possível drenar o condensado para o esgoto?

Durante o funcionamento da caldeira a gás, formam-se óxidos que reagem com o vapor de água. Como resultado, são formados os ácidos carbônico e sulfúrico, cujo pH médio é 4. Para comparação, o pH da cerveja é 4,5.

A solução ácida é tão fraca que não há restrições quanto ao descarte no esgoto público. Esta regra se aplica se a formação de condensado ocorreu no tubo de uma caldeira a gás operando em um apartamento.

A única condição é que o condensado seja diluído com esgoto 1 a 25. Se a potência da caldeira for superior a 200 kW, deve ser instalado um neutralizador de condensado.Este requisito é indicado pelo fabricante no passaporte do equipamento.

Não é possível recolher o condensado num esgoto autónomo que descarrega os efluentes numa fossa séptica com bactérias anaeróbias ou numa estação de limpeza profunda com anaeróbios e aeróbios. Destruirá o ambiente biológico envolvido no processo de limpeza.

O que é condensado nocivo

À primeira vista, não há nada de errado com o fato de uma certa quantidade de água aparecer dentro da caldeira. Mais cedo ou mais tarde, ele evaporará de qualquer maneira sob a influência de altas temperaturas dos gases de combustão. No entanto, nem tudo é tão simples aqui. De fato, a composição do condensado não inclui água pura, mas uma solução fraca de ácidos. Além disso, a evaporação completa do condensado pode não acontecer se aparecer em quantidades muito grandes.

Apesar da baixa concentração, os ácidos na composição do condensado podem corroer o corpo metálico da caldeira mesmo em uma temporada de operação ativa da unidade. Em um sistema de aquecimento configurado corretamente, isso nunca acontecerá. Mas a tubulação do gerador de calor, realizada com erros, leva ao fato de que o condensado é formado durante todo o tempo de operação da caldeira. Como resultado, ele se acumula e age continuamente nas superfícies metálicas, destruindo-as gradualmente.

O segundo problema associado ao aparecimento do condensado é que as partículas de fuligem começam a grudar nele. No processo de combustão do combustível, uma certa quantidade de fuligem é emitida nos gases de combustão, a maioria dos quais sai da caldeira pela chaminé para a rua. No entanto, se houver qualquer quantidade de condensado na superfície do trocador de calor, uma pequena porcentagem de fuligem adere constantemente a essas gotículas.

Como resultado, com o tempo, uma camada bastante densa aparece no trocador de calor.Se, além disso, for usada lenha úmida durante a operação do gerador de calor, essa placa também contém várias resinas combustíveis. O espessamento gradual dessa crosta leva a uma queda na eficiência da caldeira, pois isola o corpo metálico do trocador de calor do calor dos gases aquecidos. A temperatura do forno para o refrigerante é transferida cada vez pior com cada inclusão subsequente do gerador de calor.

Na manutenção do gerador de calor, há uma característica que não é tão óbvia à primeira vista, mas se torna o principal motivo da limpeza muito pouco frequente da caldeira. Estamos falando do fato de que as unidades modernas de combustível sólido têm uma estrutura bastante complexa, especialmente calculada para aumentar a eficiência do dispositivo.

Como resultado, um grande número de passagens ornamentadas intrincadas dentro da caldeira complica muito o processo de limpeza. A partir do qual, com o tempo, desaparece qualquer desejo de realizar esse procedimento com a regularidade necessária. Pelo mesmo motivo, é completamente impossível acessar alguns pontos da estrutura, o que mais uma vez confirma a necessidade de resolver o problema com condensado.

Determinação da probabilidade de formação de condensação

Os cálculos podem ser realizados se o condensado for formado como resultado de uma grande liberação de vapor e superaquecimento das paredes da chaminé, e a potência do equipamento operacional for conhecida. A taxa média de liberação de calor é de 1 kW por 10 metros quadrados. m.

A fórmula é relevante para salas com tetos abaixo de 3 m:

MK = S*UMK/10

MK - potência da caldeira (kW);

S é a área do edifício onde o equipamento está instalado;

WMC é um indicador que depende da zona climática.

Indicador para diferentes zonas climáticas:

- sul - 0,9;

- norte - 2;

- latitudes médias - 1.2.

Ao operar uma caldeira de circuito duplo, o indicador MK resultante deve ser multiplicado por um coeficiente adicional (0,25).

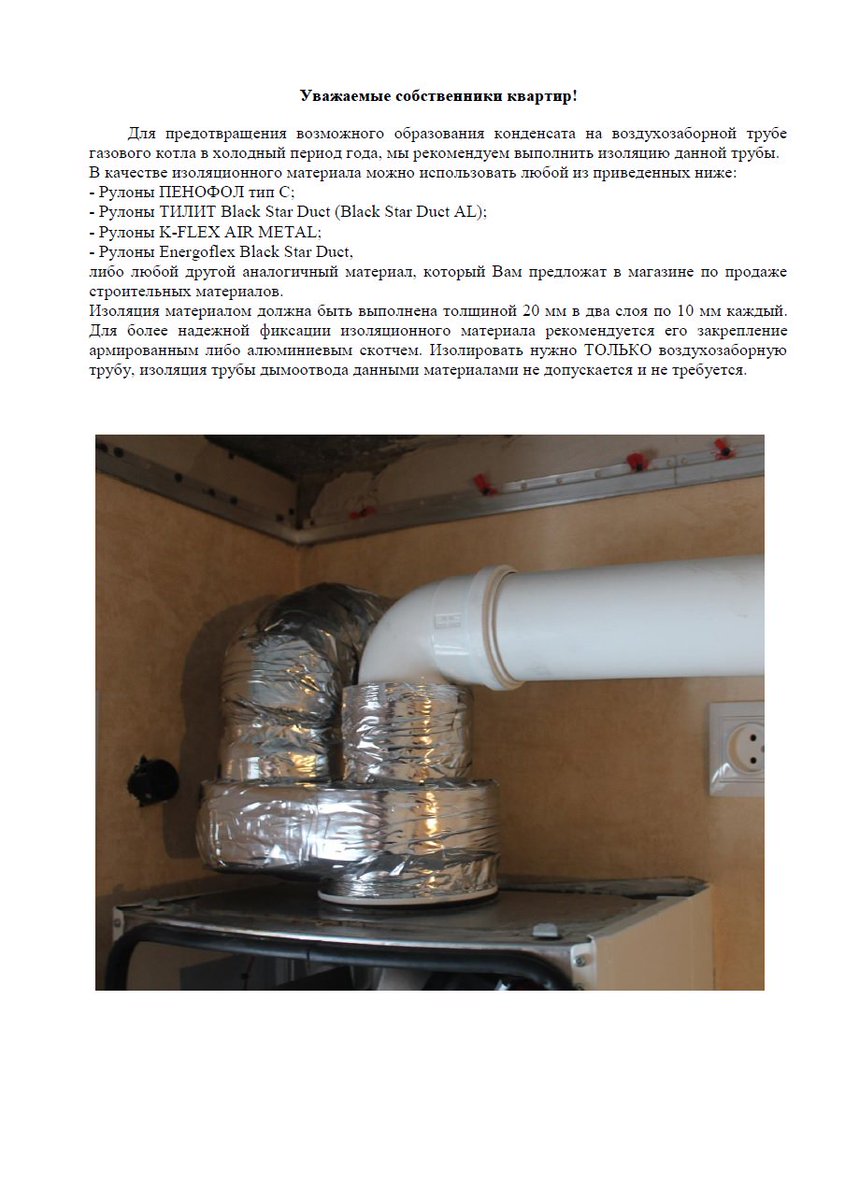

Causas de condensação no tubo da chaminé

Muitos fatores influenciam a formação de condensado na chaminé do forno. Os principais são:

- Combustão incompleta do combustível

Todo combustível combustível usado por humanos tem uma eficiência abaixo de cem por cento. Aqueles. o combustível não queima completamente e, durante sua combustão, formam-se dióxido de carbono e vapor de água. Devido à liberação desses dióxido de carbono e vapor de água, o condensado é formado.

- Tiragem insuficiente na chaminé

Se a chaminé tiver pouca tiragem, a fumaça, não tendo tempo de esfriar, se transforma em vapor e se instala nas paredes.

- Grande diferença de temperatura

Este problema é especialmente relevante durante o inverno. Caracteriza-se por diferentes temperaturas no interior da chaminé e no ambiente externo.