- Quais devem ser as costuras?

- Remoção de escória

- Regras e características de soldagem

- Dicas importantes de soldagem

- Características de soldagem no apartamento

- Tipos de máquinas de solda semiautomáticas, suas vantagens e desvantagens

- Tecnologia de soldagem com maçarico a gás

- Preparação para o trabalho e soldagem

- Aplicação de fluxo

- Estágio final

- Métodos de galvanização de aço

- Via galvânica

- Pulverização

- galvanização a quente

- Métodos de soldagem semiautomáticos

- Quais eletrodos para cozinhar galvanização.

- Soldagem de tubos galvanizados com eletrodos

- Quais tecnologias são usadas

- Nuances do processo

- Aplicação de queimador de gás

- Preparação e soldagem

- Conclusão

Quais devem ser as costuras?

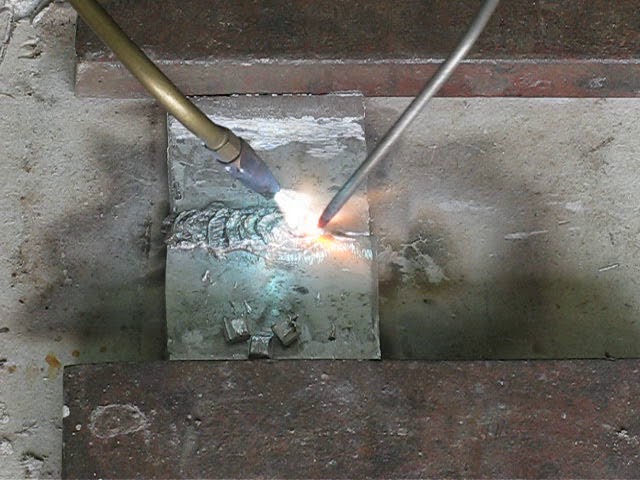

Soldagem elétrica de tubos.

Os tubos são soldados em conformidade com as condições e requisitos, facilidade de uso

É importante prever como o arco se moverá, em qual direção começar a trabalhar. Você deve determinar imediatamente a direção e a magnitude do arco

Se for longo, o metal oxidará durante a fusão, começará a nitretar e as gotas respingarão na superfície de trabalho. A costura isso resulta em não de tão boa qualidade, torna-se poroso, é completamente inadequado para encanamento.

Ao realizar trabalhos de soldagem, deve-se levar em consideração que o movimento do arco pode ser realizado em três direções:

- Movimento translacional ao longo do eixo do eletrodo.Neste caso, o arco de soldagem é mantido em ótimas condições, a qualidade da costura é excelente. No espaço entre o eletrodo e a poça de fusão são observadas exatamente as condições necessárias para garantir um trabalho rápido e de alta qualidade. Durante a soldagem, o eletrodo deve ser constantemente movido ao longo de seu eixo para que a distância permaneça a mesma e o comprimento do arco seja constante.

- Se o movimento for longitudinal, aparecerá um cordão semelhante a um fio ao longo do eixo da costura de soldagem que está sendo formada. A espessura da costura resultante dependerá da velocidade do eletrodo. O rolo tem uma largura cerca de 2-3 mm maior que o diâmetro do eletrodo usado. O cordão em si é uma solda, mas é estreito, não o suficiente para criar uma conexão forte quando duas seções de tubo são conectadas. Para tornar a costura mais forte e mais larga, durante o movimento é necessário mover o eletrodo de forma que ele também se mova horizontalmente, ou seja, ao longo da costura futura.

- O movimento lateral também é usado durante a soldagem. É necessário realizar movimentos alternativos de tipo oscilatório. A largura dos movimentos para cada caso individual é diferente, é determinada individualmente. A largura do passo é influenciada por vários fatores. Este é o tamanho, a posição da costura futura, as características dos materiais que estão sendo soldados, os requisitos que se aplicam à conexão. A soldagem elétrica geralmente fornece uma largura de costura de 1,5 a 5 vezes o diâmetro do eletrodo.

Ao escolher a direção do movimento, deve-se levar em consideração que os dois tubos devem ter bordas. Eles estão completamente derretidos, a costura deve ser forte e confiável para suportar as cargas planejadas.

Remoção de escória

Após a conclusão da conexão entre os dois tubos, é necessário permitir que a costura esfrie, para que você possa inspecionar sua condição. Na maioria das vezes, ele precisa ser limpo da escória resultante. É formado durante o processo de soldagem quando o fluxo no eletrodo queima. Verificar isso não é tão difícil, após o resfriamento, você precisa bater na costura com um martelo. Se houver escória, ela voará, sob ela uma costura brilhante e limpa será aberta, permanecendo após a soldagem elétrica. Para não danificar a conexão e os tubos, é melhor praticar primeiro em pequenas áreas com um comprimento de 2 a 3 cm. Se tudo estiver limpo e organizado, você poderá começar a soldar a tubulação de metal.

A soldagem elétrica não é tão difícil quanto parece, mas é importante seguir todos os passos e requisitos corretamente. Você deve escolher apenas equipamentos de alta qualidade e outras ferramentas

Depois disso, o tipo de soldagem em si e a costura são selecionados. Não se esqueça do uso de equipamentos de proteção para mãos, rosto e olhos.

Regras e características de soldagem

Antes de iniciar o processo, você precisa se familiarizar com as seguintes nuances do processo:

- Dificuldade na escolha da temperatura de exposição. O zinco pode começar a derreter a +400°C. Se você aumentar ligeiramente a temperatura, o revestimento começa a queimar e evaporar. Isso evita a formação de uma costura forte. A conexão é porosa, coberta de rachaduras.

- Instabilidade do arco. Apenas um soldador experiente pode escolher o modo correto de operação do dispositivo. Os artesãos iniciantes são aconselhados a usar eletrodos revestidos, um ambiente protetor de gás ou material de enchimento. A última opção é usada quando é necessário formar uma costura de alta qualidade.

- Dificuldade de remoção de furos.As áreas danificadas da folha são pré-limpas de sujeira, vestígios de ferrugem e óleos. Com um grande diâmetro do defeito, são usadas pastilhas de metal, que são fixadas pelo método de ponto. Para espessuras de peças superiores a 2 mm, são usados plugues ou defletores de aço macio. Pequenos furos são perfurados no tamanho desejado. As superfícies internas dos defeitos não devem ser rosqueadas.

Dicas importantes de soldagem

Qualquer soldagem é considerada um processo tecnológico complexo no qual uma série de requisitos importantes devem ser observados. A soldagem de aço galvanizado é complicada pelo fato de ser adicionalmente necessário trabalhar com um revestimento protetor de zinco. A principal característica deste processo é que a galvanização começa a derreter já a uma temperatura de 420 graus e a 906 graus ferve e evapora.

Todos esses processos têm um impacto negativo na qualidade da junta soldada, rachaduras, poros e vários defeitos começam a se formar nela. E para evitar que isso aconteça, a soldagem do aço galvanizado deve ser realizada em outras temperaturas e também deve haver um ambiente de gás especial protegido.

Arame de solda de aço galvanizado e cobre são comumente usados para soldagem eficiente. Os mais indicados são os fios de liga de alumínio-bronze e cobre-silício. Se for usado um arame de enchimento, a soldagem por galvanização será correta.

Este método tem várias qualidades positivas:

- ao realizar o processo de trabalho, não há danos por corrosão na solda;

- há um grau mínimo de respingos;

- leve desgaste do revestimento de zinco;

- baixo nível de entrada de calor;

- a soldagem do aço é acompanhada por um processamento simples;

- a proteção catódica do material é mantida.

Durante o processo de soldagem, o zinco passa para uma poça de solda especial, e isso causa rachaduras, danos e poros na junta. Por esta razão, antes de iniciar o trabalho, a camada de zinco deve ser removida.

A remoção geralmente é realizada com um queimador de gás, roda abrasiva, escovas. Existem também métodos químicos para limpar o zinco, que usam álcalis. Após o tratamento, a área é lavada com água e bem seca.

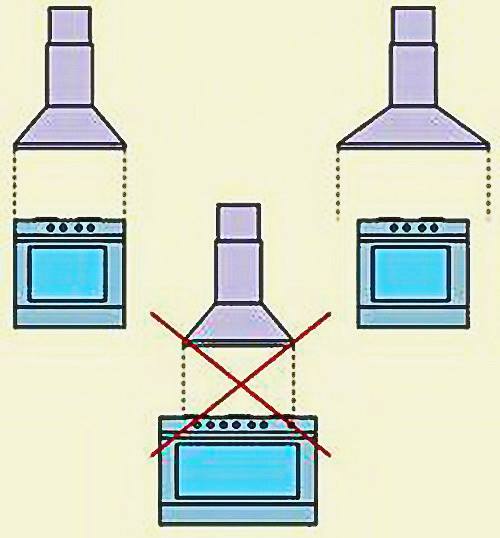

Características de soldagem no apartamento

Para soldar uma tubulação de baixa pressão de pequeno diâmetro, a soldagem manual ou semiautomática a arco elétrico é tradicionalmente usada. Na junção de seções de diferentes diâmetros, são necessários adaptadores; sem eles, a confiabilidade do gasoduto é reduzida.

Antes de soldar os tubos de gás no apartamento, eles verificam se o gás está desligado. Se for necessário desmontar o local, use um cortador. Ao transferir o tubo, a junta é abafada ao soldar um níquel do metal. Principal etapas do trabalho:

- a área de instalação é purgada para remover o gás natural residual;

- o cortador desmonta a seção substituída;

- as bordas das juntas são limpas, desengorduradas;

- após a soldagem, a linha é preenchida;

- cada junta é verificada no modo de teste quanto à estanqueidade (uma mistura de sabão é aplicada à junta, se aparecerem bolhas, há um vazamento).

O trabalho na fiação principal é realizado com a permissão da organização de fornecimento de gás após a aprovação do projeto.É imperativo prever uma conexão de válvulas de fechamento - torneiras especiais que fecham o fornecimento de gás.

Nos prédios de apartamentos, o trabalho é realizado sob o controle do serviço de gás; em casas particulares, os proprietários podem instalar tubos por conta própria, mas aderindo aos requisitos do SNiP.

Conexão de topo de tubos pelas forças de soldadores experientes. A segurança contra incêndio do edifício depende da estanqueidade dos gasodutos. Mesmo com um pequeno defeito, são possíveis vazamentos, de modo que o controle das conexões é realizado sem falhas.

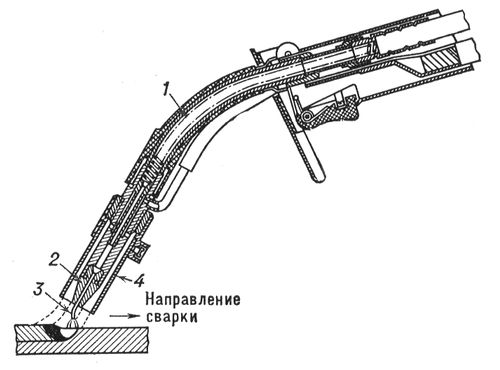

Tipos de máquinas de solda semiautomáticas, suas vantagens e desvantagens

Tocha para soldagem semiautomática de eletrodo consumível: 1 - bocal; 2 - ponta substituível; 3 - fio eletrodo; 4 - bocal.

Atualmente, um grande número de máquinas de solda semiautomáticas está sendo produzido. A máquina de solda semiautomática realiza a soldagem de aço, alumínio e outros metais. Nas oficinas de fábrica, as peças são soldadas à superfície metálica das máquinas usando máquinas de solda semiautomáticas. Para isso, os dispositivos semiautomáticos de fábrica são equipados com um bico lateral. Em máquinas semiautomáticas, pode-se usar fio de alumínio ou aço como eletrodo. A costura soldada dos dispositivos é realizada sob a proteção de um fluxo ou em gases protetores. Existem projetos em que a solda é protegida com um fio fluxado. As máquinas semiautomáticas são divididas nos seguintes tipos:

- estacionário;

- portátil;

- Móvel.

Vantagens de cozinhar com o dispositivo:

- É possível soldar metal de pequena espessura, até 0,5 mm.

- O aparelho também pode ser utilizado para cozinhar superfícies sujas ou enferrujadas.

- A soldagem tem um baixo custo de mão de obra.

- É possível soldar peças galvanizadas com fio de liga de cobre. Isso não danifica o revestimento de zinco.

Desvantagens da soldagem semiautomática:

- O metal pode respingar durante a soldagem se o gás de proteção não for usado.

- Um arco aberto tem radiação intensa.

Semiautomático é usado para soldar peças de automóveis.

O dispositivo semiautomático aplica-se no momento da cozedura de detalhes de carros. Acima de tudo, a soldagem semiautomática é usada na soldagem de peças de aço e alumínio.

No processo de trabalho, é usado um gás protetor: dióxido de carbono, argônio ou hélio. Na maioria das vezes, o aço é soldado em argônio ou dióxido de carbono.

A fonte de alimentação é corrente reversa direta. A máquina de solda semiautomática inclui uma fonte de energia, uma tocha e um alimentador de arame.

O principal mecanismo do dispositivo semiautomático é a tocha de soldagem. Fornece arame de solda e gás de proteção para a área de trabalho. O mecanismo de alimentação é de três tipos:

- puxar;

- empurrando;

- universal.

Tecnologia de soldagem com maçarico a gás

O método foi inventado pelos alemães, também conhecido como UTP. Atualmente, a soldagem com um queimador de gás usa solda UTP-1 em combinação com fluxo HLS-B. A solda é produzida na forma de uma haste à base de cobre e zinco, é adequada para soldagem de ligas de cobre, ferro fundido.

Preparação para o trabalho e soldagem

Escolha um queimador 1-2 posições a menos do que se você tivesse que cozinhar aço comum. Deve haver mais oxigênio na chama de acetileno para que o silício na solda e o oxigênio possam se combinar para formar óxido. É esse importante elemento protetor que impede a evaporação do zinco.

Antes de cozinhar, os pedaços de tubos galvanizados são aquecidos a uma distância de 5 cm da área de soldagem.Durante a soldagem, a haste de solda em um ângulo de 40 ° é trazida para a abertura da junta, onde derrete e a costura é preenchida com metal fundido. É melhor usar o método “puxar”, segurando a barra não atrás, mas na frente do queimador. A chama não aquece os segmentos em si, mas a solda.

Aplicação de fluxo

Os locais preliminares de soldagem são preenchidos com gumboil da marca HLS-B. A composição da consistência pastosa é aplicada de tal forma que captura cada segmento dos tubos galvanizados soldados por um comprimento de pelo menos 2 cm. A camada de fluxo deve ser 2-3 vezes mais abundante do que ao soldar tubos de aço sem um especial Revestimento.

Estágio final

Tubos de zinco com espessura de parede não superior a 4 mm são soldados em uma passagem, os mais grossos são soldados em 2 a 3 vezes. Após o resfriamento, o fluxo permanecerá na área da costura, é removido com água e uma escova de metal

Ao limpar, é importante não exagerar, pois o revestimento de zinco é facilmente danificado. Dentro do tubo é lavado com água corrente da torneira durante o dia

Métodos de galvanização de aço

Existem várias maneiras de aplicar zinco em uma superfície de aço. Os mais comuns são os seguintes métodos:

- método galvânico;

- pulverização;

- galvanização a quente.

Via galvânica

O método de revestimento galvânico consiste no processo de deposição de um metal protetor sobre o produto por meio de uma corrente elétrica. Este método é muito comum, pois pode ser usado para obter um revestimento protetor de boa qualidade, alterar facilmente a espessura da camada protetora e usar cuidadosamente metais não ferrosos que estão em falta (zinco, por exemplo). Esta não é a melhor maneira de aumentar a resistência ao desgaste das superfícies de atrito.Mas este método é simples, tecnologicamente avançado e permite realizar trabalhos com grande precisão.

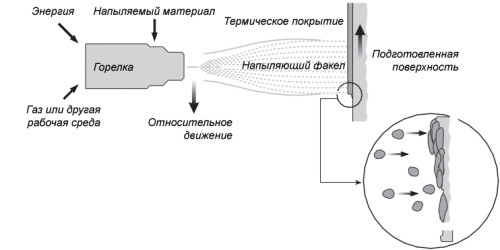

Pulverização

Esquema de deposição de zinco.

O método consiste na pulverização de metal fundido com pistolas especiais de arco elétrico ou gás sobre a superfície a ser revestida. O fio de zinco é colocado na pistola de pulverização, derretido e pulverizado sobre o produto. As gotas fundidas de zinco na superfície se solidificam, tornando-se como pequenos flocos que formam um revestimento. Para utilizar este método de galvanização, não é necessário equipamento consumidor de energia e de grande porte (banhos, por exemplo). A pulverização pode ser usada não apenas na oficina, mas também no campo diretamente durante a instalação.

galvanização a quente

Esquema do processo de galvanização a quente de aço.

A galvanização por imersão a quente é considerada o maior método de aplicação de revestimento de zinco ao aço. É aplicado por imersão de curto prazo em um banho de zinco fundido (temperatura do zinco é de cerca de 500-520 graus Celsius) previamente decapados ou limpos mecanicamente, fixadores de metais ferrosos desengordurados. Antes da imersão no zinco fundido, os produtos passam por fluxo e aquecimento preparatório. Após a remoção dos produtos do fundido, eles são submetidos à centrifugação para resfriar e remover o excesso de zinco. Este tipo de galvanização é muito difundido. É o único que cria uma dupla proteção anticorrosiva: a própria carcaça e a possibilidade de redução catódica do aço em caso de danos no revestimento de zinco.

A espessura da camada de zinco aplicada na superfície do aço pode variar de 2 a 150 mícrons.

Métodos de soldagem semiautomáticos

Existem vários métodos de soldagem. A soldagem de topo é usada quando as peças não são completamente substituídas. Por exemplo, eles são soldados de ponta a ponta ao instalar um remendo na asa. Com essa soldagem, não é necessário remover os chanfros na lateral de uma folha fina de metal. Se a espessura do metal for superior a 2 mm, os chanfros devem ser removidos.

Antes de iniciar o trabalho, é necessário realizar um ajuste exato das peças. Ao encaixar, não deve haver folgas entre as bordas das peças. Se o encaixe não for realizado, isso poderá levar à deformação das peças e da superfície metálica na qual serão soldadas.

Este método é usado para soldar partes da carroceria e a superfície externa do carro. A soldagem de topo é usada nos casos em que é necessária alta precisão de soldagem. Pode ser necessário soldar um novo elemento no lugar da área danificada. Nesse caso, não a peça inteira é substituída, mas apenas parte dela. Para fazer isso, a soldagem de topo é realizada com uma costura contínua. Então eles limpam. Com soldagem de alta qualidade, após a decapagem, você não precisará de massa.

Esquema de soldagem de topo.

Ao soldar topo, você precisa fazer muito trabalho nas peças de montagem. Portanto, esse trabalho deve ser realizado por um soldador altamente qualificado. A soldagem de topo de metal com grande espessura é muito mais fácil de executar. Não requer um ajuste exato. A soldagem é realizada com uma costura contínua.

A soldagem por sobreposição é a mais comum. Com essa soldagem, uma parte do metal é sobreposta à outra. A soldagem de sobreposição é usada ao soldar remendos de reparo. Este tipo de soldagem é usado ao substituir ou reparar limiares, longarinas, amplificadores.

A soldagem através de um furo é um tipo de soldagem por sobreposição. Usado para reparos de automóveis.Além disso, usando o método de rebite elétrico, novas peças podem ser soldadas, por exemplo, asas, limites nos elementos de potência do corpo.

Existem os seguintes tipos de soldas:

- ponto;

- sólido;

- intermitente contínuo.

Um ponto de solda é um ponto de solda localizado a uma certa distância um do outro.

Uma solda a ponto é um ponto de solda que está localizado a uma certa distância um do outro. Esta distância varia de 1 mm a vários cm.

Uma costura contínua consiste em pontos que estão próximos uns dos outros e se sobrepõem. Uma costura contínua é usada ao soldar metal de topo com uma espessura diferente. Na carroceria do carro, essa costura não é usada, pois a carroceria deve ser de plástico para evitar deformações.

Uma costura contínua tem alta resistência, mas não dá elasticidade às juntas. Uma costura contínua é usada para criar juntas soldadas de alta resistência, por exemplo, ao soldar um tanque de água instalado em uma casa de banho ou ao fazer peças de um perfil de aço.

Uma costura intermitente contínua é uma alternância de seções contínuas da costura com lacunas. As distâncias de seções sólidas e folgas são selecionadas pelo soldador dependendo do objetivo. Com essa costura, os elementos de potência do corpo, feitos de metal de grande espessura, são soldados.

Quais eletrodos para cozinhar galvanização.

A galvanização é uma das as formas mais eficazes, proteção do aço contra a corrosão. É amplamente utilizado na fabricação de estruturas de construção, tubos, estruturas hidráulicas. Existem várias maneiras de aplicar zinco ao metal - este é um método galvânico, galvanização a quente e pulverização. A espessura da camada de zinco serrada varia de 3 a 150 mícrons.

Como o ponto de ebulição do zinco é 906 C, ele tende a evaporar rapidamente durante a soldagem. Quando evaporado, o zinco libera gases nocivos, que por sua vez podem causar um ataque de asma. Com intensa evaporação no momento da soldagem, o zinco entra na poça de fusão e por conta disso, formam-se poros e trincas de cristalização na solda. A este respeito, é necessário limpar a camada de zinco do local de soldagem. Em alguns casos, não é possível remover a camada de zinco, sendo necessário aplicar métodos que possibilitem obter uma solda de alta qualidade. Ao escolher um método de soldagem a arco manual, a escolha correta do eletrodo desempenha um papel importante. Para soldagem em aços carbono, eletrodos revestidos com rutilo são os mais adequados, e para soldagem em aços de baixa liga, eletrodos revestidos com base devem ser preferidos.

Para evitar a ocorrência de poros em soldas de topo e filete de tubos galvanizados, é necessário aumentar a corrente e reduzir a velocidade de soldagem. O zinco não tem um grande efeito na qualidade das costuras apenas se os tubos forem operados a uma temperatura positiva. Para conectar tubos galvanizados sem danificar a camada de zinco, use o método de soldagem. A costura resultante tem características muito altas, o tempo e o custo de instalação são significativamente reduzidos, a costura tem alta estanqueidade e resistência à corrosão. Para obter costuras por esse método, é necessário usar eletrodos e solda revestidos com fluxo.Os tubos de água galvanizados comuns são perfeitamente soldados usando um eletrodo convencional.

Eletrodos de solda de aço

Eletrodos LEZ

Soldagem de tubos galvanizados com eletrodos

Tubos de aço sem revestimento protetor corroem e falham rapidamente. Por isso, foi desenvolvida uma tecnologia para aplicação de uma camada protetora de zinco, que aumenta em quase dez vezes a vida útil do material.

Os tubos galvanizados são usados em todos os lugares hoje, são mais baratos que os produtos de aço inoxidável e não cedem a eles em termos de características técnicas. Mas há um ponto negativo associado ao ponto de fusão do zinco e outras propriedades deste metal.

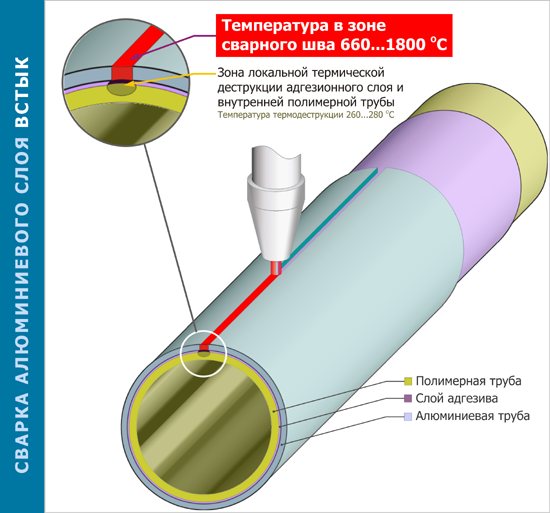

Quais tecnologias são usadas

Levando em consideração todas as desvantagens mencionadas acima da soldagem de tubos galvanizados, foram desenvolvidas duas tecnologias especiais nas quais o processo de soldagem é realizado para que a galvanização não desmorone.

Na primeira tecnologia, a zona de soldagem é tratada com um material especial - fluxo, que fecha a junta e evita que o zinco queime, ou seja, passe para o estado gasoso.

Ele atrai parte da energia térmica para si mesmo e, no interior, sob o fluxo, o zinco derrete e se torna líquido viscoso. Este metal envolve a conexão de dois tubos galvanizados, cobrindo uniformemente suas extremidades. A camada protetora não é assim quebrada.

A segunda tecnologia usa eletrodos especiais que podem suportar alta corrente. Este método baseia-se na posição de reduzir o tempo de soldagem, durante o qual o zinco não tem tempo para evaporar.

Ou seja, o processo de soldagem é realizado tão rapidamente e sem reduzir a qualidade da junta que o revestimento protetor não tem tempo de se transformar em gás.

Essas tecnologias são usadas em todos os lugares hoje quando se trata de soldagem de tubos galvanizados. E não apenas aqueles que são montados em tubulações para gás ou em estruturas de suporte em construção.

No abastecimento de água, sob a ação da água corrente, o zinco se dissolve e é parcialmente removido para o exterior. Portanto, não representa um perigo para a saúde humana.

Nuances do processo

Quanto ao processo de soldagem em si, é baseado na espessura da parede do tubo. Se este indicador não exceder 3 mm, as extremidades dos tubos são conectadas por um eletrodo sem preparação prévia, deixando uma folga de 2-3 mm entre elas.

É claro que a limpeza das superfícies (externas e internas) deve ser perfeita, para que sejam limpas de sujeira e desengorduradas com álcool ou solvente.

Se a espessura for superior a 3 mm, é feito um chanfro nas extremidades dos tubos galvanizados com um embotamento de 1,5 a 2 mm, dependendo da espessura da parede. O espaço entre os chanfros durante o processo de soldagem é preenchido com metal fundido da haste do eletrodo.

O mesmo se aplica a eletrodos de grande diâmetro. Por outro lado, se a corrente for pequena ou o diâmetro do consumível for pequeno, ocorrerá falta de penetração. E isso é uma diminuição na qualidade da articulação.

Muito também dependerá da velocidade de movimento do eletrodo ao longo da zona de soldagem. Aqui, como nos casos anteriores, o movimento lento é a probabilidade de queimar o aço e a camada galvanizada.

Alta velocidade ainda é a mesma falta de penetração. A velocidade de soldagem certa vem com a experiência. E quanto mais você tiver que soldar tubos galvanizados, melhor será a costura.

Aplicação de queimador de gás

Você pode conectar dois tubos galvanizados usando um queimador de gás. Cada vez mais, eles usam a tecnologia rotulada "UTP", que já foi inventada pelos alemães.

Para fazer isso, eles usaram o fluxo HLS-B, que protege o revestimento de zinco do desbotamento. Hoje, as hastes da marca UTP-1 são oferecidas usando essa tecnologia - esta é uma solda de cobre-zinco na forma de uma haste de 2 mm de espessura. Com ele, você pode cozinhar não apenas produtos galvanizados, mas também ligas de cobre, ferro fundido.

Preparação e soldagem

A preparação para o processo é idêntica à usada para soldar tubos galvanizados com eletrodos. Mas existem certos recursos e normas que são estabelecidos por GOSTs e SNiPs.

O número do aquecedor é selecionado 1-2 posições a menos do que ao soldar tubos de aço comuns.

Conclusão

Concluindo, destaco que ainda é possível utilizar soldagem no caso de tubos galvanizados. As tecnologias permitem preservar o revestimento protetor e não expor a tubulação nos pontos de soldagem ao risco de corrosão rápida. Basta seguir as regras e regulamentos consagrados no SNiP, usar eletrodos, fluxos e soldas adequados.