- Regras para trabalhar com um misturador de concreto

- Dicas úteis

- Qual telha é melhor - caseira ou industrial?

- Medidas de Segurança do Trabalho

- Como preparar uma mistura para fazer pavers

- Secagem e decapagem

- Vantagens e desvantagens das lajes de pavimentação

- Processo de colocação: instruções passo a passo

- Vantagens e desvantagens de azulejos caseiros

- Tabela: comparando as vantagens e desvantagens das lajes artesanais

- Tipos de material concreto para criar caminhos

- Blocos acabados

- Preenchimento de formulários

- Derramamento de monólito

- concreto estampado

- concreto colorido

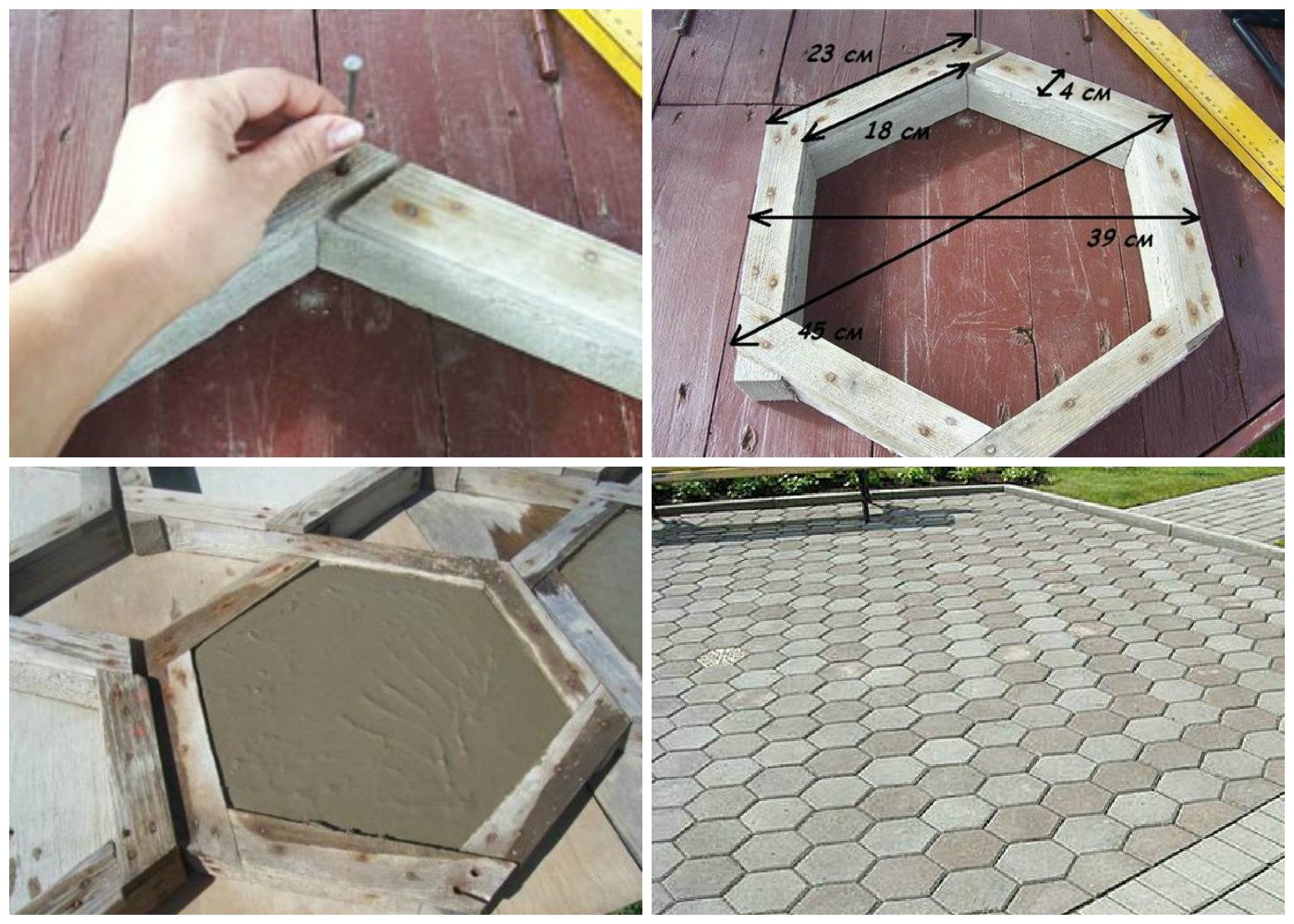

- Como o formulário pode ser aplicado?

- Texturas e design de lajes de pavimentação

- Argamassa para lajes - proporções, composição, preparação

- A composição da argamassa para lajes de pavimentação é dada na tabela

- Preparação da solução

- Preparação do formulário

- Tecnologia de fabricação de lajes (moldagem)

- Secagem de lajes em casa

- Desmoldagem de lajes (extração do molde)

Regras para trabalhar com um misturador de concreto

Ao ligar o equipamento para misturar concreto, é necessário preenchê-lo uniformemente com os principais componentes da solução. Ao calcular a quantidade de cada ingrediente, é necessário focar no volume do misturador. No cálculo, focamos no volume de uma pá.Se partirmos da receita padrão usada na fabricação de argamassa para lajes com alta resistência ao gelo e espessura de 4,5 cm, a composição da mistura será a seguinte:

- 22 kg de cimento;

- 54 kg de brita;

- 19 kg de areia;

- 9 litros de água;

- 110 gr. plastificante.

O primeiro passo é encher a betoneira com areia. O modo de operação deve ser o seguinte: cinco pás são carregadas no equipamento, após o que 20 segundos são levados para descansar. Juntamente com a areia, é necessário adicionar corante à betoneira. Sua quantidade não deve exceder 6% do volume de cimento.

Em seguida, é necessário adicionar pedra britada à betoneira, seguida de cimento. A homogeneidade da mistura resultante deve ser monitorada visualmente. Depois disso, despeje água, seguida de um plastificante diluído.

Deve-se prestar atenção ao volume de água derramado na betoneira e à dosagem do plastificante, cuja quantidade não deve ser superior à calculada. Ao final do trabalho, é necessário adicionar fibras de polipropileno, seiscentos gr

fibra é suficiente para um m3.

Dicas úteis

Existem vários pontos gerais que são adequados para fazer modelos de qualquer material. Você precisa estudá-los para não cometer erros comuns.

Nuances:

- Se você precisar definir uma estrutura de mosaico ou zonas complexas, precisará criar imediatamente várias formas que se complementarão.

- É necessário observar os parâmetros e dimensões corretamente.

- É melhor usar modelos de canto para fazer um molde de ladrilho, pois isso pode simplificar muito o trabalho e não cortar tudo após o endurecimento.

- Se for necessário fazer um grande volume da solução, toda a composição deve ser agitada com um misturador.A opção mais barata é um modelo de madeira. Claro, você não poderá fazer muitos ladrilhos com ele, mas pode economizar dinheiro em plástico ou silicone.

Qual telha é melhor - caseira ou industrial?

Mas, para começar, gostaria de expressar em primeiro lugar uma pergunta que preocupa um grande número de moradores de casas particulares, como - o que é melhor escolher, fazer você mesmo azulejos ou confiar em profissionais e comprar um produto acabado e fabricado industrialmente ?

A questão é realmente complicada, principalmente nas realidades atuais, quando há um agravamento da crise, muitos estão tentando economizar o máximo possível na construção e melhoria de seus sites. Portanto, por um lado, os ladrilhos feitos à mão serão muito mais baratos, mais precisamente, você não precisa pagar pelo trabalho de uma empresa ou especialistas individuais. Mas, no mesmo caso, vale a pena pensar na qualidade de tais produtos, essa questão é especialmente aguda se uma pessoa não tiver lidado anteriormente com uma atividade como a fabricação de lajes de pavimentação.

Com os fogões industriais, ao contrário, pagamos pela qualidade, por uma certa bobagem, por assim dizer, ou seja, recebemos garantias por um lado de que o produto durará um determinado período de tempo.

Resumindo, podemos fazer essa comparação, que é mais importante para o cliente - economizou de 1.000 a 1.500 rublos. ou qualidade? Por um lado, é claro que a qualidade é mais importante, mas surge o problema das finanças. Portanto, podemos recomendar o seguinte, tente determinar por si mesmo se você pode fazer pelo menos algumas amostras. Pratique, brinque com formas.By the way, a vantagem da auto-produção, você pode fazer ladrilhos de absolutamente qualquer forma que desejar. Com os produtos industriais é um pouco diferente, agora são pouquíssimas as empresas, fábricas que trabalham por encomenda do cliente, fabricando telhas de uma forma ou de outra, desviando de sua tabela de preços.

Se você não está confiante em suas habilidades, recomendamos a compra de produtos prontos, economizando suas forças e nervos que poderiam ser gastos em um negócio injustificado.

Medidas de Segurança do Trabalho

Ao trabalhar com cimento, um dos fatores mais prejudiciais é a poeira. Portanto, antes de preparar a mistura, você deve usar roupas de proteção: luvas, respirador ou máscara de proteção.

Mas também é importante garantir que o corante ou plastificante diluído não entre na pele e nos olhos.

Você precisa ter cuidado quando o misturador de concreto está funcionando. Deve-se verificar a integridade dos fios e tomadas, não testar a qualidade do concreto e não corrigir problemas quando o equipamento estiver conectado.

Embora o processo de preparação das lajes seja trabalhoso, o resultado vale a pena. Um mês depois, caminhos de jardim forrados com um belo revestimento exclusivo podem transformar um terreno pessoal em uma pequena obra-prima do paisagismo.

Como preparar uma mistura para fazer pavers

Para obter pedras de pavimentação de alta qualidade, uma mistura igualmente boa deve ser despejada em uma boa forma. Ela precisa ter:

- força;

- capacidade insignificante de absorção de água;

- resistência a mudanças de temperatura;

- resistência à abrasão;

- resistência ao estresse mecânico;

- estrutura minimamente porosa.

Na produção de lajes de pavimentação, são utilizados dois métodos de fabricação:

- com a ajuda de vibrocasting;

- por vibrocompressão.

Vibrocasting, durante o qual você pode usar a mesa vibratória mais simples feita por você, é a única disponível para método mestre em casa recebendo pedras de pavimentação em casa. A vibrocompressão requer equipamentos especiais caros e certas qualificações para sua manutenção. As pedras de pavimentação internas de alta qualidade geralmente são feitas em duas camadas com aditivos de reforço entre as camadas (mas, é claro, um ladrilho de camada única também possui as características necessárias e também é mais fácil de fabricar).

Primeiro, é feita a camada frontal, após a qual é feita a camada principal. Portanto, as misturas para a fabricação de pedras de pavimentação são de dois tipos. Entre duas camadas de telhas, é colocado um material de reforço, que é um pedaço de hastes metálicas colocadas de forma que elas formem uma grade

Esta operação pode ser substituída pela adição de fibras sintéticas de reforço à solução. O intervalo de tempo entre estes dois processos não deve ser superior a 25 minutos para evitar a delaminação dos ladrilhos Misturar para a camada frontal. Para obter um metro quadrado de superfície frontal colorida, forte e resistente ao gelo de pedras de pavimentação, é necessário o seguinte:

- cimento PC500 - 3 baldes;

- cascalho fino e areia de rio, misturados em proporções iguais - 6 baldes;

- dispersante e corante de pigmento na forma de uma solução - 0,8 l;

- água - 8 l.

O cimento deve ser derramado em uma mistura de areia e plastificante e, após a mistura completa, adicionar pedra britada e, finalmente, despejar água em pequenos volumes.A densidade da solução resultante deve se assemelhar a creme azedo espesso, mas ao mesmo tempo a solução deve manter a capacidade de ser facilmente distribuída por todo o volume do molde.

Secagem e decapagem

Para a secagem, os moldes com a solução são colocados em uma fileira nas prateleiras. "Secagem" é o nome comum para esta etapa, que não reflete a realidade.

De fato, não é a remoção da água que ocorre, mas sua reação com o cimento, portanto, é importante evitar a evaporação intensiva:

- as formas protegem do sol e das correntes de ar;

- revestido com polietileno;

- no calor, polvilhe periodicamente com água.

Também é útil embainhar as paredes da sala de secagem com polietileno para manter uma alta umidade relativa. As telhas são dobradas de maneira um pouco diferente ao usar um acelerador de endurecimento. Como já mencionado, esse aditivo faz com que a solução aqueça e, para conservar o calor, coloque várias fileiras de telhas umas sobre as outras e cubra a pilha com uma lona.

Folhas de compensado são colocadas entre as fileiras. Formas de madeira e metal suportarão essa carga; se forem de plástico ou silicone, cada forma é colocada em uma moldura feita de barras ou perfis metálicos.

Os módulos são removidos dos formulários após o seguinte período de tempo:

- ao usar um acelerador de endurecimento: um dia;

- sem acelerador: 2-3 dias.

A desmoldagem é realizada com cuidado, o módulo não deve ser derrubado. Uma forma macia feita de plástico, borracha ou silicone é levemente dobrada nas bordas para que se solte do ladrilho

Em seguida, a forma é virada, permitindo que o módulo caia sob seu próprio peso no chão previamente coberto com um pano macio. Você pode ajudá-lo pressionando levemente na parte inferior do formulário.

Formas de metal e madeira, como foi dito, são melhor feitas destacáveis.Os moldes de uma peça são colocados de cabeça para baixo em uma moldura feita especialmente para encaixar no molde e levemente batido com um martelo de borracha. As telhas sob seu próprio peso cairão no chão.

O conselho de alguns usuários para remover os módulos em uma mesa vibratória de trabalho não foi confirmado na prática: o ladrilho fica firme nos moldes e não pode ser solto sem ajuda externa. Os formulários com vestígios da solução são lavados com ácido antes de um novo uso.

Vantagens e desvantagens das lajes de pavimentação

Uma característica e ao mesmo tempo a vantagem do material é a aparência. Paralelepípedos transformam a estrada e as calçadas nas ruas da cidade e perto de prédios individuais, coletando composições simples e únicas.

A variabilidade de aplicação, segunda vantagem importante, deixa jogadas para todas as ocasiões. Coloque pedras de pavimentação em qualquer superfície, quase em qualquer lugar, com qualquer forma

A fundação não é derramada sob ela, o que significa que o acabamento pode ser desmontado para trabalhar com um recesso no solo e depois recolocado sem danos. Especialmente se você agir com cuidado. Nesse caso, o ladrilho é transferido para outro local.

As características físicas também agradarão o consumidor. O material tolera bem os choques e, em termos de resistência ao gelo, pode suportar até 300 ciclos de congelamento-descongelamento, pedras de pavimentação vibroprensadas, por exemplo. Em condições de chuva forte, telhas fundidas menos resistentes duram até 10 anos.

Desvantagens menores:

- afunda sob objetos pesados;

- custa mais do que alternativas;

- produtos de baixa qualidade absorvem fortemente a umidade e quebram facilmente.

Processo de colocação: instruções passo a passo

Para obter um revestimento durável durável, siga as etapas de trabalho ao colocar:

Para obter um revestimento durável durável, siga as etapas de trabalho ao colocar:

- Adormeça uma camada de pedra britada ou cascalho, compacta.Largura da camada - não inferior a 4 cm após a compactação.

- Para proteger contra a subsidência, os geotêxteis são espalhados entre uma camada de areia e cascalho.

- Adormeça uma camada de areia (largura 3-4 cm).

- Humedecer abundantemente a superfície arenosa.

- Eles estão batendo.

- Deixe a área por 3-4 horas.

- Prossiga para colocar o material de azulejos de acordo com o esquema.

- Deite na diagonal, com um ajuste apertado de cada elemento. Tampe a superfície com um martelo. A distância entre amostras individuais é de 2 mm.

- Quando as telhas cedem, a areia é derramada sob a base.

- Após pavimentar toda a área, a superfície é nivelada, “derrubando” alguns fragmentos. Use um nível e um martelo de borracha.

- Os fragmentos são cortados com uma faca ou moedor especial para colocar o padrão (somente após toda a superfície ter sido colocada).

Nota: A pavimentação de caminhos ou plataformas é realizada apenas com tempo seco.

Para dar contornos claros ao caminho pavimentado, um meio-fio é montado. Para fazer isso, cave um sulco raso ao longo da borda, instale uma pedra de meio-fio (em argamassa de cimento). Verifique se o meio-fio está acima da superfície do revestimento colocado. Em seguida, as costuras são cobertas com areia ou uma mistura dela com cimento, e o excesso é varrido do revestimento. Apenas areia limpa sem impurezas é usada. Adicionar uma mistura de areia e solo faz com que a grama cresça nas costuras do ladrilho. Eles olham para o local acabado, despejam areia sob a base, se necessário, se o fragmento "afundou" em algum lugar. O revestimento está pronto para uso em 3-4 dias. No futuro, não se esqueça de limpar, varrer, lavar regularmente o caminho ou a plataforma, excluindo o uso de raspadores de metal afiados, pás, pés de cabra. Tais ferramentas danificam o revestimento, levam a falhas, aparência feia do território.Além disso, compostos contendo sais abrasivos e agressivos que destroem a superfície do ladrilho não devem ser usados para limpeza.

Criamos caminhos de jardim com nossas próprias mãos

Vantagens e desvantagens de azulejos caseiros

Quem ainda não decidiu criar azulejos caseiros tem medo de duas considerações: um investimento significativo de tempo e dúvidas sobre a qualidade dos produtos acabados. Mas quando se considera a possibilidade de produção faseada, que permite produzir nos fins de semana ou nas horas vagas, o processo acaba por não ser tão demorado. Além disso, o custo dos materiais também se estenderá ao longo do tempo, pois alocar 10% do orçamento familiar para 3-4 meses é muito mais fácil do que gastar metade da renda mensal de uma só vez.

Quanto à qualidade, basta aderir à tecnologia e não tentar economizar muito, então o ladrilho acabado servirá por décadas.

A combinação de azulejos cinza e bege (feitos de cimento branco) fica elegante e ajuda a economizar em pigmentos.

Tabela: comparando as vantagens e desvantagens das lajes artesanais

| Vantagens | Imperfeições |

| Economizando dinheiro (de 30 a 60% dependendo do equipamento e materiais utilizados). | Grande investimento de tempo (de 1 a 6 meses, dependendo do número de moldes e da área dos trilhos). |

| Design exclusivo de azulejos. | Alta probabilidade de falhas com bom detalhamento da imagem. |

| A capacidade de criar cantos não padronizados e elementos de conexão que não estão disponíveis nos catálogos do fabricante. | Dificuldade em criar moldes para detalhes precisos. Muitas vezes acontece que os ladrilhos de canto caseiros precisam ser colocados com uma costura grande ou irregular. |

| A capacidade de experimentar a composição do ladrilho, o que permite economizar dinheiro ou tempo, fortalecer a composição padrão ou adicionar enchimento decorativo adicional. | Falta de garantias de qualidade e durabilidade. |

| A telha é adequada para todos os tipos de caminhos de jardim, áreas de lazer, terraços ao ar livre. | Ladrilhos confiáveis para um território com cargas pesadas (entrada de automóveis, área de estacionamento) são quase impossíveis de produzir sem equipamentos especiais e cuidadosa adesão à receita. |

| Um passatempo emocionante, a oportunidade de realizar suas idéias. | Na prática, o trabalho acaba sendo fisicamente difícil, exigindo atenção e precisão. |

Como você pode ver, para cada desvantagem dos azulejos caseiros, você pode encontrar uma vantagem correspondente. Portanto, se você deseja mostrar orgulhosamente aos seus convidados o trabalho de suas próprias mãos, pode prosseguir com segurança para a implementação do design pretendido das pistas.

Tipos de material concreto para criar caminhos

O concreto é uma pedra artificial que você pode comprar ou fazer você mesmo. A segunda opção parece menos dispendiosa do ponto de vista financeiro (os componentes custam significativamente menos do que as peças de alvenaria acabadas).

Blocos acabados

O ladrilho familiar para você também pertence às variedades de caminhos de concreto, pois é derramado a partir de uma mistura de cimento e areia. É produzido em várias versões:

- Em forma de pedras de pavimentação.

- Detalhe figurado ou mosaico.

- Texturizado, com superfície decorada com padrão.

- Imitando madeira ou pedra natural.

Caminho de jardim de ladrilhos de concreto/

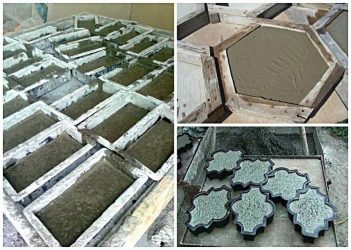

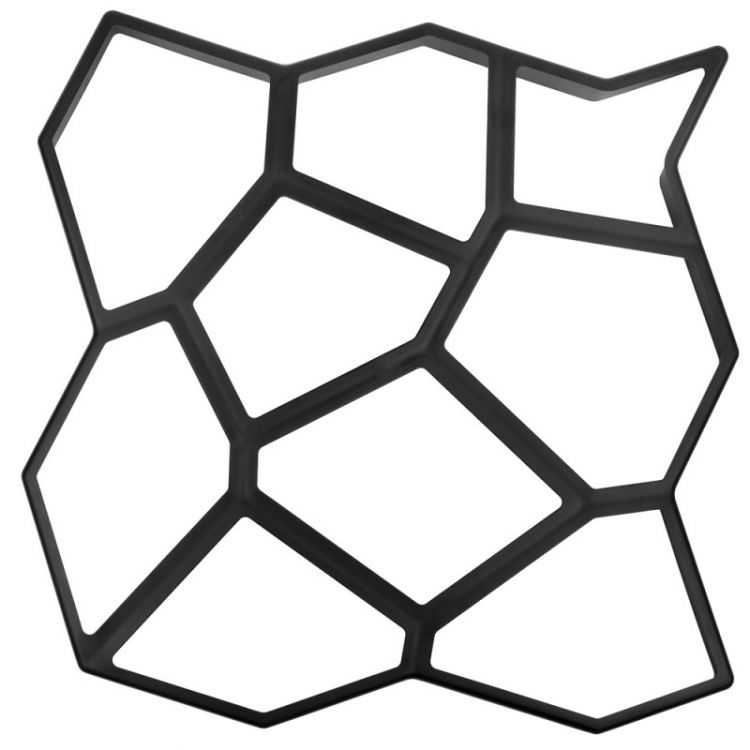

Preenchimento de formulários

A imitação de pedra natural ou pedras de pavimentação é obtida despejando concreto em moldes de plástico, que podem ser adquiridos em qualquer loja de ferragens.Com a ajuda deles, ativando sua imaginação, você transformará em realidade os padrões e formas de estilo mais incomuns. Outra opção é usar cofragem faça você mesmo. O Reiki, interligado na ordem que você precisa, permitirá que você alcance o resultado desejado no menor tempo possível.

Caminhos entre as camas/

Derramamento de monólito

A fita monolítica tem suas vantagens e desvantagens. Distingue-se de uma pista de ladrilhos por um procedimento de fabricação mais complexo. Para evitar o aparecimento de rachaduras nas primeiras geadas, prepare uma base sólida:

- Areia e cascalho bem compactados.

- Uma camada mínima de 20 cm de concreto com um grau de pelo menos M200 com a adição de uma malha de reforço.

Mesmo o cumprimento de todas as condições não dá 100% de garantia de resistência, pois tudo dependerá da magnitude do movimento de inverno (afogamento) do solo.

Passarelas de concreto

concreto estampado

Esta opção é feita em uma superfície recém-derramada de um caminho de concreto monolítico. Aplicando um carimbo especial, você obterá um belo resultado. O princípio é imprimir a textura no concreto não curado. Depois de remover os formulários, um desenho simples permanecerá.

Passarelas de concreto estampado

concreto colorido

A obtenção da cor original é obtida adicionando cor à solução no estágio de misturá-la. A vantagem de tal mistura será a resistência ao desbotamento ao sol e à abrasão durante a operação. Combine as cores como desejar, use para fazer um monólito ou preencher um ladrilho, como mostra a foto. Existem muitas opções.

azulejos coloridos

Como o formulário pode ser aplicado?

Faça um molde para pedras de pavimentação do modelo desejado.Depois, basta preparar o cimento e adicioná-lo ao molde de pavimentação. Após 5 minutos, tudo o que você precisa fazer é remover o excesso. Isso é tudo, você só precisa repetir a operação quantas vezes forem necessárias para obter um caminho de paralelepípedos uniforme. Tenha cuidado, o cimento deve secar por uma semana para que você possa traçar um caminho com ele ou criar um vaso de plantas com ele.

Para estradas ou outros usos intensivos, a camada de base é resistente e deve ter pelo menos 100 mm de espessura. Para calçadas públicas, esse valor pode às vezes ser reduzido para 75 mm ou aumentado para 150 mm ou mais para fornecer proteção adicional para serviços públicos subterrâneos.

Ao trabalhar, não use areia de construção. Quando encharcado, movendo-se sob as lajes, provoca o abatimento da pista. Pode conter minerais que mancham certos tipos de pavimento.

Texturas e design de lajes de pavimentação

O projeto paisagístico da área local é decorado com a colocação de blocos em uma variedade de ornamentos geométricos.

- Pedras de pavimentação - os produtos estão localizados a uma pequena distância para obter a aparência de pavimentos históricos. Usando azulejos de várias cores, crie vários padrões.

- Gzhelka - blocos com o mesmo relevo de vários tamanhos. 4 pequenos ladrilhos são colocados ao redor do grande módulo base.

- Clássico liso ou áspero - o padrão é definido a partir de 4 áreas delimitadas por listras.

- Uma nuvem é uma textura semelhante ao padrão de solo petrificado.

- Trevo - é unido a partir de blocos com extremidades onduladas, como vários quebra-cabeças de inflorescências de feijão.

- Flor - telhas de cores brilhantes são produzidas com um padrão de plantas.

- Kaso - semelhante à tecelagem "sirtaki" e na forma de um grande número de anéis.

- Folha de bordo - blocos de relevo na forma de folhas de bordo.

- Liso - um ladrilho simples, de tom sólido, sem pretensão excessiva.

- Parquet - módulos com revestimento nervurado, que são colocados em padrão quadriculado. Possui efeito antiderrapante.

- Os favos de mel são produtos hexagonais feitos na forma de favos de mel.

- Onda - feita na forma de um paralelepípedo com pontas onduladas.

- Velo - a geometria dos blocos é semelhante a uma ampulheta. Distinguem-se pelas faces laterais semicirculares, o que permite criar magníficos padrões de mosaico.

- Escamas - ¼ de círculo com um ornamento tridimensional lembra a decoração dos representantes marinhos.

- Gossamer - o padrão é idêntico ao tecido da malha, cria um revestimento ondulado.

- Grade - um bloco consiste em 4 setores com muitos quadrados.

- Bobina - produzida com lados semelhantes a uma meada para fio.

Argamassa para lajes - proporções, composição, preparação

Para começar, forneceremos uma receita de argamassa pronta para lajes de pavimentação com uma determinada espessura de 60 mm. E então vamos dizer-lhe como misturar os componentes corretamente.

A composição da argamassa para lajes de pavimentação é dada na tabela

| Componentes (aditivos) | Proporções para fabricação em% | Para 1 m² azulejos | Para 1 metro cúbico solução |

| Cimento M 500 | 21 % | 30kg | 500kg |

| Triagens ou cascalho pequeno | 23% | 32kg | 540kg |

| Areia | 56% | 75kg | 1300kg |

| Plastificante С-3 | 0,7% em peso de concreto | 50 gr | 1,9 litros |

| Corante | 7% em peso de concreto | 700 gr | 10kg |

| Fibra de vidro em quantidade por 1m3 de concreto | 0,05% em peso de concreto | 60 gr | 0,7-1,0 kg |

| Água | 5,5% em peso de concreto | 8 litros | 130 litros |

A partir de 1 metro cúbico solução pode ser feita 16,5 metros quadrados. lajes de pavimentação, com espessura de 60 mm.

Para preparar uma boa argamassa para lajes de pavimentação, você precisa misturar os componentes em uma betoneira em uma determinada sequência, com um determinado modo de mistura.

Preparação da solução

O plastificante é misturado com uma pequena quantidade de água e despejado em uma betoneira. Para misturar, apenas água morna é usada, porque. não se dissolva em aditivos frios. Ao misturar, certifique-se de que o plastificante se dissolva completamente.

O corante também é misturado com água quente (cerca de 80 ° C) na proporção de 1:3. É necessário observar que a solução corante é homogênea. A presença de caroços "resultará" no aparecimento de crateras na superfície frontal do ladrilho.

Em seguida, o enchimento (pedra britada e areia) é adicionado por sua vez e, em seguida, o cimento. Periodicamente, a água é adicionada à mistura de cimento-areia para uma mistura mais conveniente. A massa principal de água é fornecida no final do lote.

Modo ideal (tempo) de mistura de argamassa de cimento

A mistura para lajes de pavimentação está pronta quando é colocada na espátula em uma massa densa, sem espalhar. Ao derramar, a solução deve preencher facilmente o molde.

Preparação do formulário

A superfície do molde é lubrificada com o lubrificante selecionado. No processo, deve-se tomar cuidado para que as manchas do lubrificante não se formem na superfície. A forma deve ser um pouco oleosa, para melhor deslizamento do produto na superfície.

Notas. Com lubrificação excessiva, depressões se formam no ladrilho. Com insuficiente - é difícil tirar.

Tecnologia de fabricação de lajes (moldagem)

Nesta fase, a solução é despejada em moldes.Além disso, se um ladrilho de duas cores for feito, o formulário será preenchido com concreto cinza em 75% e depois preenchido com cor. O intervalo entre os recheios não deve exceder 20 minutos. Caso contrário, as camadas da solução não se unirão firmemente.

Os formulários preenchidos devem ser agitados e colocados sobre uma mesa vibratória. A duração do formulário na mesa vibratória é de 5 minutos. O indicador de prontidão é o aparecimento de uma espuma branca - isso significa que todas as bolhas de ar escaparam da solução. O tratamento de vibração excessiva (agitação do molde) pode levar à separação da solução. O sinal para parar as vibrações é o assentamento da espuma branca.

Adendo. Na fabricação de lajes de duas cores, a vibração deve ser realizada após o vazamento de cada camada. A segunda vibração dura de 2 a 3 minutos, enquanto a espuma pode não aparecer.

Secagem de lajes em casa

Formas preenchidas com argamassa são colocadas em racks para secagem posterior, que leva de 2 a 3 dias. O local para secagem deve ser protegido da luz solar direta, bem ventilado. Para reduzir a taxa de evaporação da umidade da solução do molde, é melhor cobrir com filme plástico.

{banner_link_1}

Desmoldagem de lajes (extração do molde)

Como remover uma telha de um molde Como remover uma telha de um molde?

Para facilitar o processo de extração, você pode abaixar o formulário com um preenchimento por 5 segundos. em água quente (cerca de 60 °C). Do calor, a forma se expande e o ladrilho é removido sem defeitos e problemas.

O produto deve ser derrubado em uma base macia, por exemplo, espalhar um cobertor velho.

Telha desmoldada Observe que a telha desmoldada manterá sua forma bem, mas a argamassa ainda não está totalmente curada, então o composto se desintegrará e poderá rachar ou quebrar. Secagem de lajes nas estantes As telhas removidas são armazenadas nas mesmas estantes por mais uma semana

Em seguida, pode ser empilhado em um palete e finalmente seco por mais um mês. Durante este período, o ladrilho ganhará a força necessária

Secagem de lajes em estantes As telhas removidas são armazenadas nas mesmas estantes por mais uma semana. Em seguida, pode ser empilhado em um palete e finalmente seco por mais um mês. Durante este período, o ladrilho ganhará a força necessária.