- buzina a gás

- Forja

- Aquecendo uma peça de trabalho em uma forja

- Como o dispositivo funciona

- Modelo fechado de uma forja a gás

- Características de uma forja de ferreiro doméstico

- Moldura de parede

- Ajuste do queimador

- Orifício do queimador

- O design do canal de fornecimento de gás no queimador

- Princípio da Operação

- Princípio da Operação

- Dicas úteis

- Projeto do queimador

- Um pouco sobre o uso da forja

- Forjas fechadas

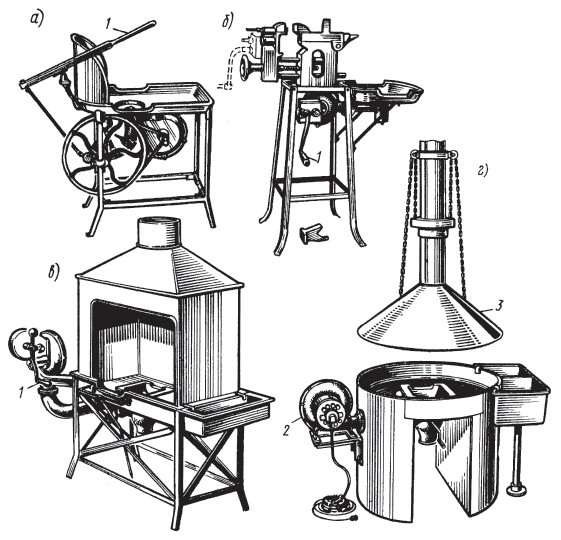

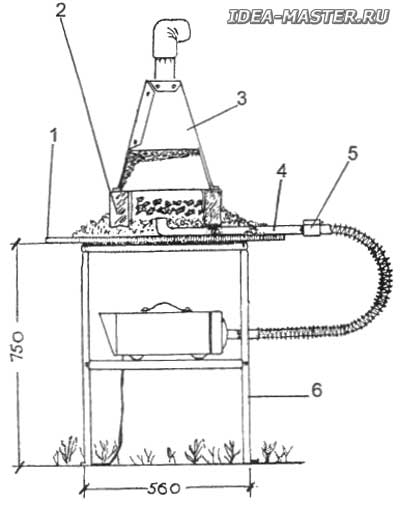

- forja de combustível sólido

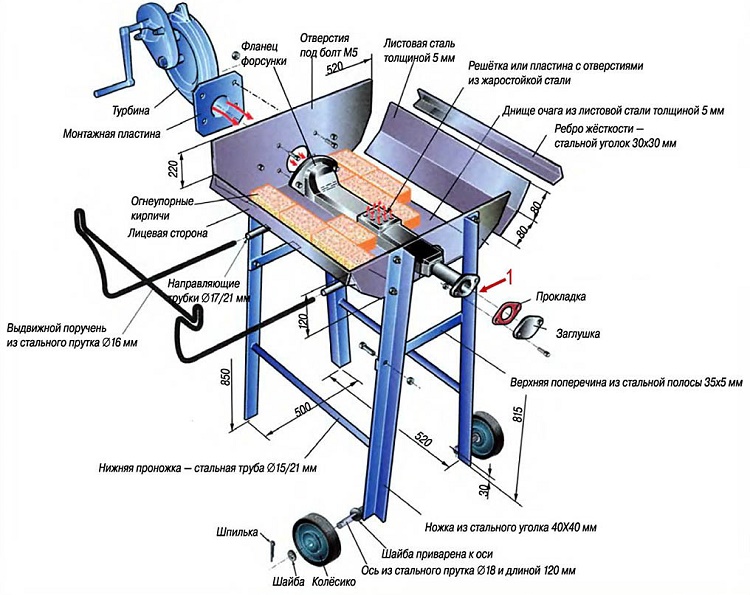

- Projeto individual

- Partes principais

- Conclusões e vídeo útil sobre o tema

buzina a gás

Além disso, o gás doméstico contém partículas de silício, enxofre e fósforo, que podem afetar negativamente o metal. Por exemplo, o enxofre só estraga o aço em contato, transformando suas vantagens de desempenho em desvantagens. E isso pode levar a perdas financeiras significativas.

Considerando o exposto, um forno de forjamento a gás caseiro pode operar com gás doméstico somente se for previamente limpo de enxofre. Para isso, o gás deve passar por um recipiente com naftaleno, que absorverá todo o excesso. Também é desejável forjar em combustível azul apenas elementos decorativos, e não peças que serão submetidas a cargas pesadas no futuro.

Forja

Decoradores criativos geralmente querem usar peças de metal feitas à mão em suas decorações. Você pode fazer esses elementos na forja, tendo as habilidades e materiais necessários.

Folhas de metal bem finas podem ser cunhadas, dobradas e estampadas mesmo sem aquecimento. No entanto, uma peça grossa só pode ser usinada em altas temperaturas. E apenas ferreiros podem fazer algo de aço carbono.

Se houver uma lareira na oficina, bem como uma bigorna, você pode ignorar a espessura da peça de trabalho. Quando aquecido a mil graus, esse metal dobra, achata e forja como plasticina. O mais importante neste trabalho é uma forja devidamente construída, capaz de aquecer o metal até a temperatura desejada.

Pode não ser possível para todos fazer uma buzina com as próprias mãos, mas para uma pessoa familiarizada com o dispositivo e o princípio de operação deste dispositivo, isso não deve ser difícil. Ferreiros experientes afirmam que a forja mais simples pode ser feita de 6 tijolos.

Aquecendo uma peça de trabalho em uma forja

Duas propriedades principais e únicas são exigidas de um forno de forjamento: fornecer uma temperatura muito alta, até 1200 - 1500 ° C e a capacidade de manter a temperatura desejada por um certo tempo. Em outras palavras, precisamos de um calor forte e uniforme.

A que temperatura os metais podem ser forjados, ou seja, eles começam a ser dúcteis? Isso é diferente para todos os metais e ligas. Mas também é comum um sinal visual de que a peça de metal aqueceu até a temperatura desejada - essa é a cor laranja da peça.

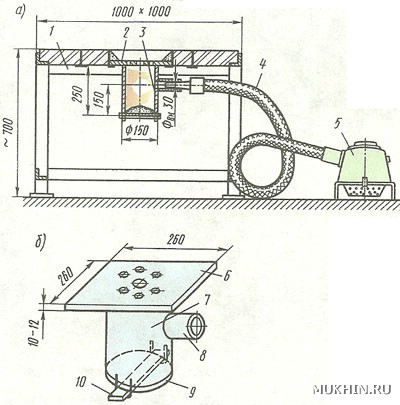

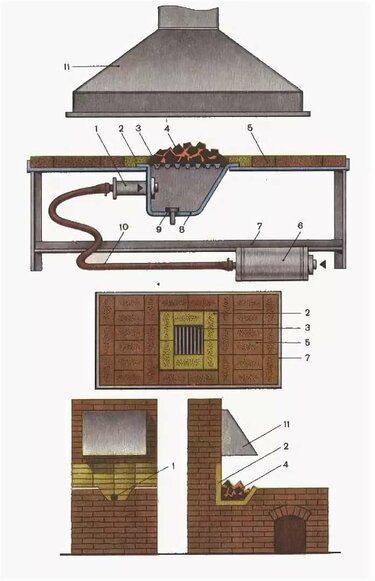

Desenho da forja de um ferreiro.

Desenho da forja de um ferreiro.

O único metal que se comporta bastante mal e não muda de cor quando aquecido é o alumínio. Não é o metal mais fácil de forjar e soldar em princípio, com o alumínio existem muitos requisitos especiais para conhecer e aplicar.

Portanto, a falta de uma cor laranja enquanto já está aquecido para forjamento é um fator significativo que dificulta o trabalho com esse metal caprichoso e suas ligas. Afinal, você não pode superaquecer. O subaquecimento também não é bom.

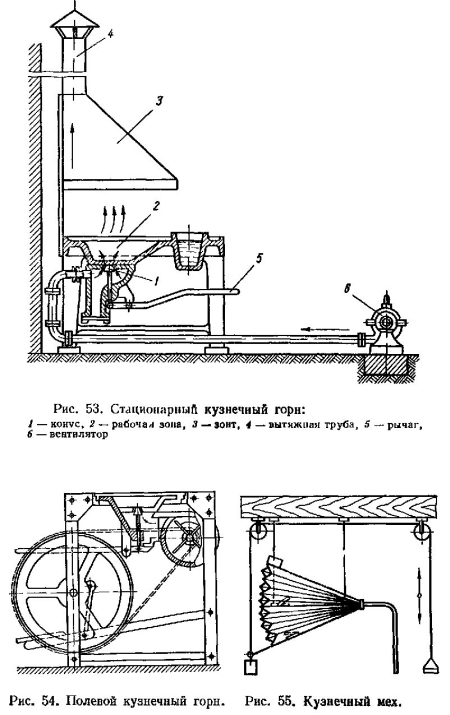

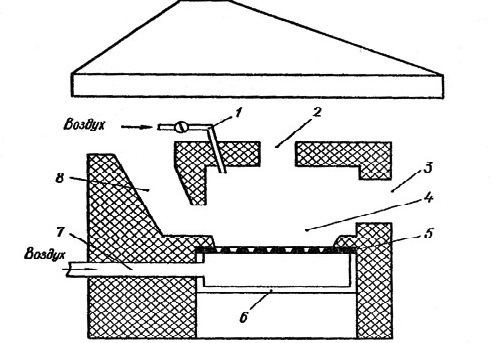

Como o dispositivo funciona

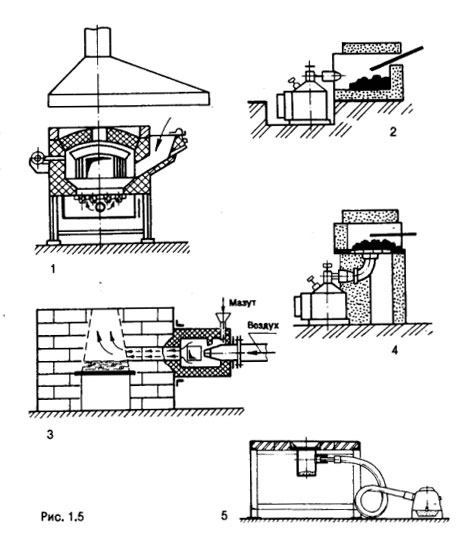

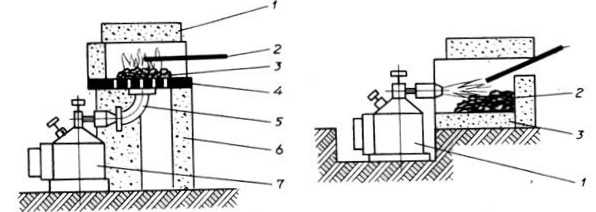

Antes de construir uma forja, você precisa decidir sobre seu tipo. A forja do tipo fechado possui uma câmara para aquecimento da peça de trabalho. Este modelo é considerado o mais econômico em termos de consumo de combustível. Mas neste caso, os espaços em branco são limitados em tamanho.

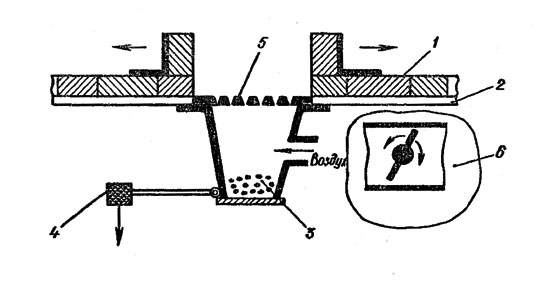

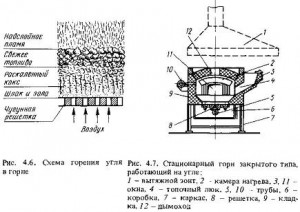

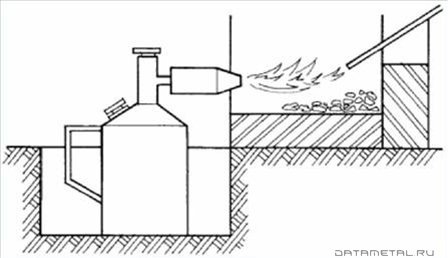

Na forja do tipo aberto, o combustível é derramado de cima na grelha e um fluxo de ar é fornecido por baixo. A peça de trabalho pré-aquecida é colocada no combustível. Isso possibilita o aquecimento de peças grandes.

Para poder construir uma forja caseira sem perder sua qualidade de trabalho e, ao mesmo tempo, economizar dinheiro, você deve entender o princípio de seu funcionamento. O dispositivo é baseado em um aumento significativo de temperatura devido ao método químico de queima de carbono.

Este processo dá um alto rendimento energético e tem sido usado para fundição de vários metais por muitos séculos. Para que o forno de cúpula evite a queima do material, deve-se fornecer um pouco menos de oxigênio do que o necessário para a oxidação completa, caso contrário, os produtos serão muito frágeis e, portanto, durarão apenas alguns anos.

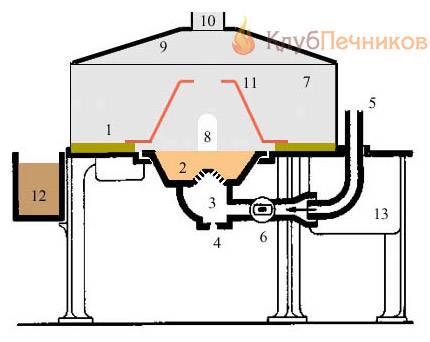

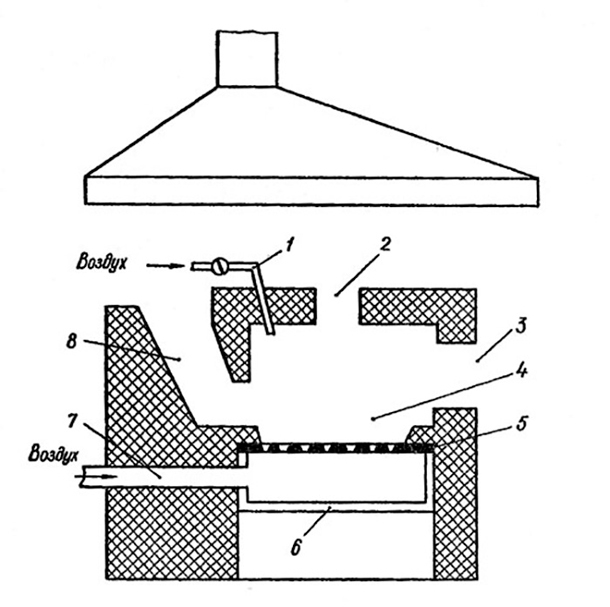

Modelo fechado de uma forja a gás

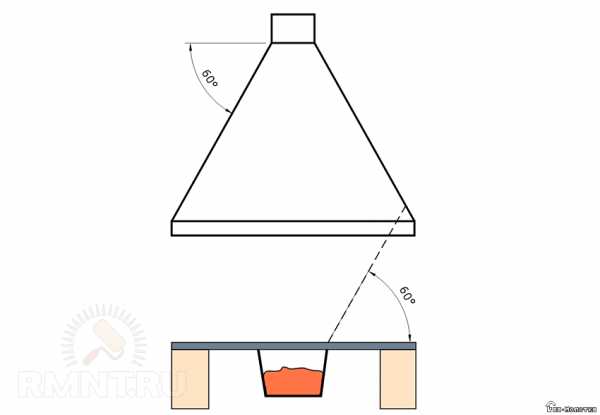

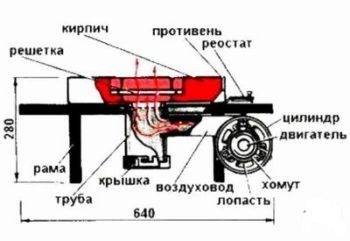

A principal diferença da variedade aberta é que esse chifre é revestido em um corpo, geralmente na forma de um cubo, e há um calado forçado. O corpo geralmente é feito de tijolos refratários com uma cobertura metálica que se transforma em uma coifa. As dimensões das lareiras fechadas são pequenas, para uso doméstico não excede 80x100cm. Uma porta precisará ser inserida no painel frontal.

Na parede lateral existe um orifício para a montagem de um queimador a gás. Uma condição importante é a instalação de uma exaustão forçada (com um canal de 30x30cm), para isso costumam usar motores de um aspirador de pó antigo, fogão de aquecimento de carro etc.

Características de uma forja de ferreiro doméstico

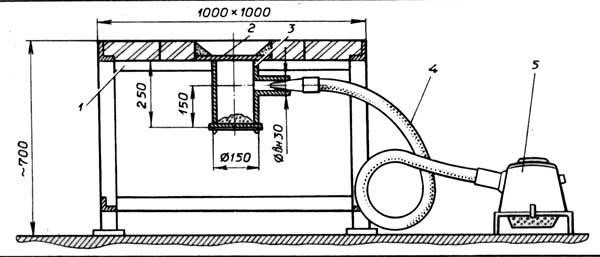

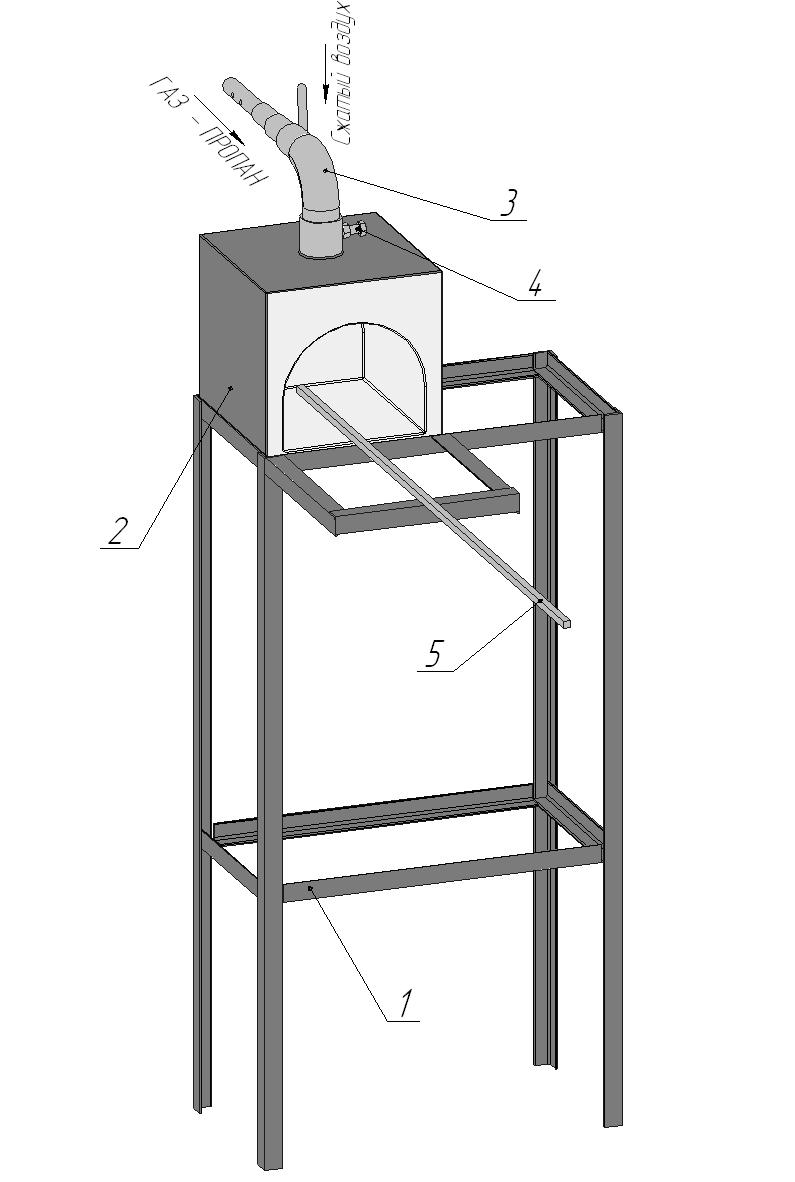

Devido ao alto custo das usinas de fusão, nem todos os usuários podem comprar esses equipamentos para fins especiais. Para necessidades domésticas, não é difícil montar uma forja a gás com as próprias mãos, desde que a forma, a potência e a estrutura do sistema de pressurização sejam determinadas corretamente. Uma simples forja doméstica para forjamento artístico ou fundição de metal não ferroso pode ser montada a partir de vários tijolos refratários e chapas de aço.

Fazer um chifre em casa para trabalhar com metal ferroso não é difícil. O design mais simples pode ser feito a partir de um recipiente de metal, no lado do qual é necessário fazer um furo para um queimador de gás. O sistema de abastecimento de combustível pode ser montado a partir de um pedaço de tubo e um acoplamento; parafusos longos são adequados para a estrutura de suporte sob o tanque. O revestimento da câmara de gás é realizado através do enchimento de uma solução de alabastro ou gesso, areia e água.

A buzina deve estar equipada com uma capa protetora, um tubo de cerâmica ou uma garrafa adequada. Depois de revestir e perfurar um orifício de fornecimento de gás, o dispositivo é instalado em um local conveniente, mas distante de materiais inflamáveis. As vantagens do design incluem a capacidade de mover o forno, ajustar o grau de aquecimento da peça de trabalho, o que é especialmente conveniente ao trabalhar com diferentes materiais de forjamento.

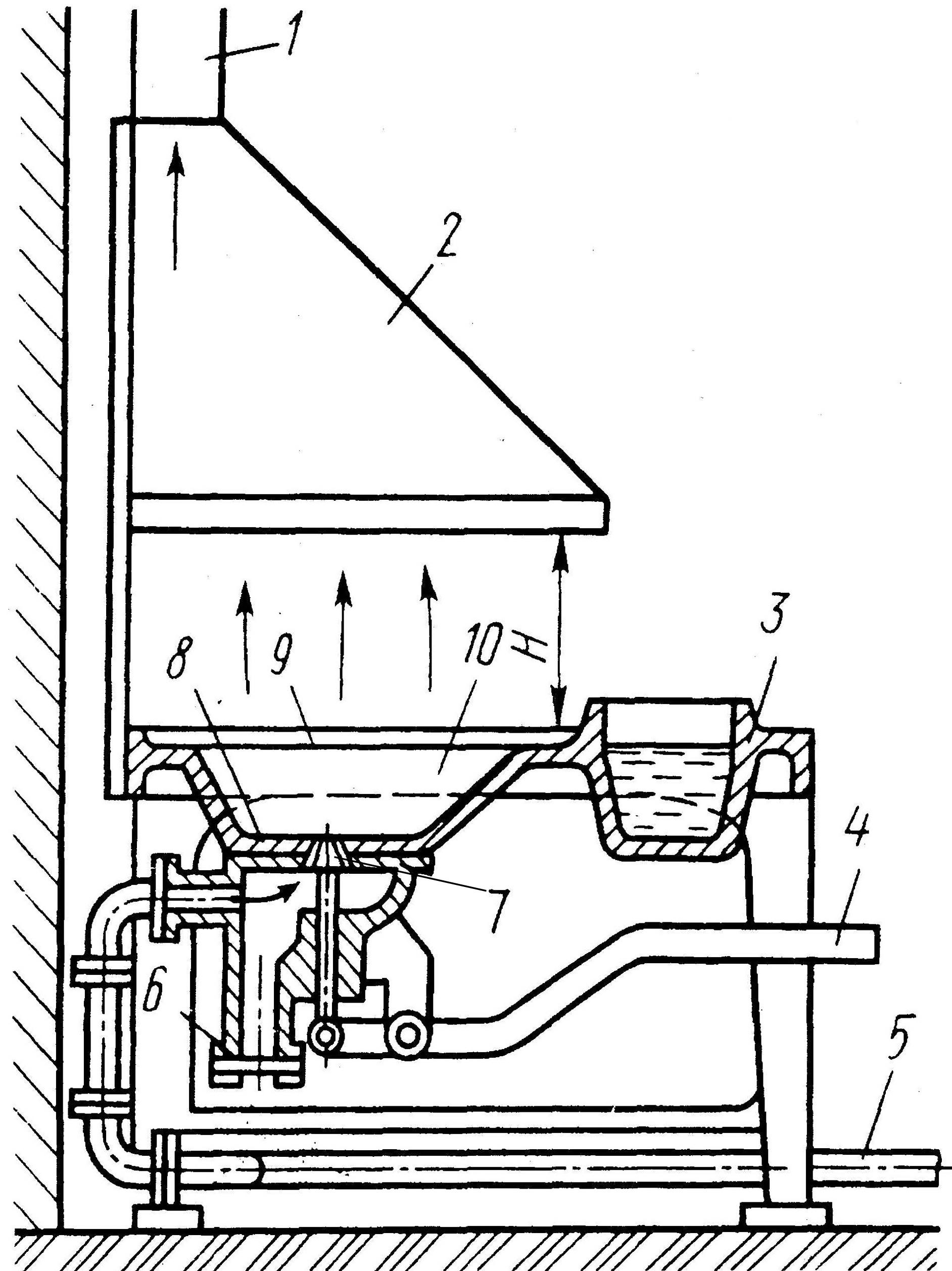

Moldura de parede

Esta forja será pequena em tamanho, suas dimensões internas são apenas 12 x 18 x 24 cm. Mas para o meu trabalho isso é suficiente. Devido ao pequeno tamanho, apenas três tijolos foram necessários para as paredes, e eu só tive que soldar cantos de metal nos cantos.

Ajuste do queimador

Atenção! O trabalho subsequente é risco de incêndio e explosão, porque

realizado com fogo aberto e gás combustível - propano. Devem ser realizados com estrita observância das normas de segurança contra incêndio e dos seguintes requisitos:

- todo o trabalho deve ser realizado em uma área bem ventilada;

- remova (desenergize de forma confiável) todos os equipamentos que produzem faíscas;

- o local de trabalho deve estar preparado para o trabalho: tudo o que for supérfluo deve ser retirado não só da bancada, mas também do piso, deixando livres passagens em caso de força maior;

- preparar:

- meios primários de extinção de incêndios com gás combustível;

- kit de primeiros socorros médicos.

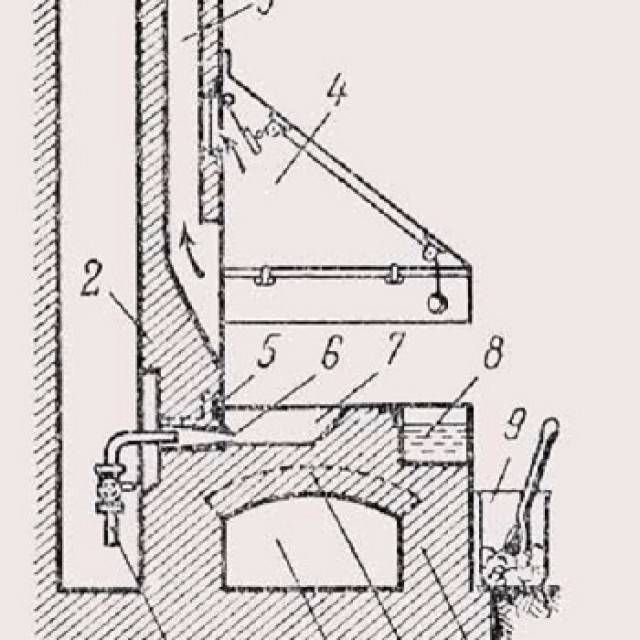

A chama do queimador é ajustada na seguinte sequência:

- abra a válvula na fonte de combustível, forneça gás ao queimador e acenda-o;

- mova gradualmente o tubo do bocal em direção à sobreposição das quatro entradas de ar e obtenha uma combustão estável.Além disso, a chama do queimador deve ser ajustada alterando o suprimento de gás. Tendo recebido a chama da intensidade e forma desejadas, a posição do tubo e do bico deve ser fixada com um parafuso de fixação (na figura - 4).

Esse queimador funcionará de forma constante e fornecerá uma chama uniforme, suficiente para aquecer peças pequenas à temperatura necessária.

Isso é interessante: abrimos uma ferraria com equipamento manual para forjamento artístico: de forma breve e clara

Orifício do queimador

Determine o local onde o queimador entrará. Muitas pessoas gostam quando a entrada está localizada no topo e a chama é direcionada para baixo. E alguns preferem ter vários queimadores. Eu escolho uma abordagem econômica e também gosto quando o que faço parece bom. Portanto, eu gosto mais do queimador na parte de trás da forja com a chama apontando para cima. Coloque os tijolos na parte inferior e desenhe um círculo onde você escolheu a localização do queimador. Faça muitos buracos ao redor do perímetro do círculo desenhado com uma broca de concreto. Primeiro, não faça os furos completamente e, depois de fazer um círculo, continue novamente, adicionando movimentos de um lado para o outro para romper o tijolo e unir os furos adjacentes. Se você não se apressar, o recorte pode ficar relativamente uniforme. Trace um buraco no fundo de metal e corte-o com um maçarico a gás (plasma).

O design do canal de fornecimento de gás no queimador

O canal de fornecimento de gás é um tubo de cobre ou latão das seguintes dimensões:

- diâmetro externo 6 mm;

- espessura da parede não inferior a 1 mm.

Instalado neste tubo:

- por um lado - uma válvula de gás com uma mangueira que vai para a fonte de gás (tubulação principal, cilindro, etc.);

- por outro lado, um bico de um fogão é montado. Ao fazer isso, você deve fazer o seguinte:

- afie a parte de trabalho do mamilo no cone;

- corte a rosca M5 dentro do tubo e enrole o bocal nela (já tem uma rosca externa M5 normal).

Princípio da Operação

O princípio de funcionamento da lareira baseia-se na reação química de combustão do carbono, que, ao reagir com o oxigênio, forma dióxido de carbono com a liberação de calor. Além disso, os metais são restaurados, o que é um aspecto muito importante para a formação de peças homogêneas de alta resistência.

Para manter o nível ideal de combustão e temperatura, dutos de ar e câmaras de ar são instalados dentro da câmara de combustível, que bombeiam oxigênio puro à força. Devido a isso, é possível obter temperaturas acima de +1000°C, que são inatingíveis com a combustão convencional de combustíveis sólidos (carvão ou madeira).

Como é uma forja a gás faça você mesmo

Ao mesmo tempo, de acordo com a tecnologia de sopro, o volume de ar é selecionado para que o oxigênio falte constantemente um pouco para que a reação de oxidação ocorra. Em outras palavras, é necessário escolher tal modo de operação para evitar a combustão do metal.

O tempo de residência da parte fundida na fornalha também deve ser limitado, pois na atmosfera de dióxido de carbono o metal reagirá com ele e formará uma liga de alta resistência com maior fragilidade. Essas consequências negativas podem ser evitadas pela introdução de oxigênio adicional na câmara em tal quantidade que o dióxido de carbono tenha tempo de reagir completamente.

Princípio da Operação

O princípio de funcionamento da lareira baseia-se na reação química de combustão do carbono, que, ao reagir com o oxigênio, forma dióxido de carbono com a liberação de calor. Além disso, os metais são restaurados, o que é um aspecto muito importante para a formação de peças homogêneas de alta resistência.

Para manter o nível ideal de combustão e temperatura, dutos de ar e câmaras de ar são instalados dentro da câmara de combustível, que bombeiam oxigênio puro à força. Devido a isso, é possível obter temperaturas acima de +1000°C, que são inatingíveis com a combustão convencional de combustíveis sólidos (carvão ou madeira).

Ao mesmo tempo, de acordo com a tecnologia de sopro, o volume de ar é selecionado para que o oxigênio falte constantemente um pouco para que a reação de oxidação ocorra. Em outras palavras, é necessário escolher tal modo de operação para evitar a combustão do metal.

O tempo de residência da parte fundida na fornalha também deve ser limitado, pois na atmosfera de dióxido de carbono o metal reagirá com ele e formará uma liga de alta resistência com maior fragilidade. Essas consequências negativas podem ser evitadas pela introdução de oxigênio adicional na câmara em tal quantidade que o dióxido de carbono tenha tempo de reagir completamente.

Dicas úteis

- Cortar um pequeno orifício na parede traseira da forja melhorará a ventilação. Além disso, esse recorte permite aquecer peças de metal de grande comprimento.

- A forja é colocada em um suporte ou mesa de metal especial, o que torna o trabalho mais conveniente. A altura é selecionada pelo mestre individualmente.

- Se uma ferraria trabalha com peças de tamanhos e formas diferentes, é aconselhável instalar vários fornos de tamanhos diferentes de uma só vez.Eles são colocados próximos um do outro, e o gás e o ar são fornecidos com mangueiras flexíveis. Esta solução de design permite reconectar rapidamente os queimadores.

- As válvulas de fechamento devem estar localizadas em cada gasoduto. Para esse fim, as válvulas convencionais são mais usadas - elas proporcionam um ajuste mais suave, ao contrário das válvulas de esfera.

O principal na criação de uma forja com suas próprias mãos é imaginar o princípio de operação, escolher os materiais certos e observar as precauções de segurança. Esse equipamento é criado por artesãos com base em preferências, desejos e necessidades pessoais, o que oferece um amplo escopo de atividade.

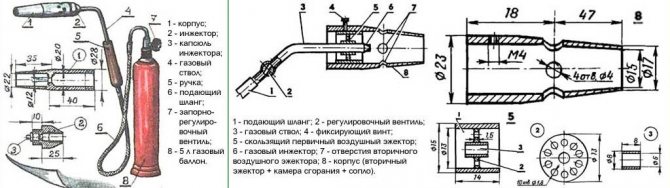

Projeto do queimador

Um queimador caseiro padrão funciona dessa maneira. Sob pressão, o gás é fornecido de um cilindro através de uma mangueira especial. O gás mais utilizado é o propano. O volume de gás fornecido é alterado por uma válvula de trabalho reguladora localizada no cilindro. Portanto, a instalação de um redutor adicional não é necessária.

A válvula de fechamento está localizada atrás da válvula principal e está conectada ao cilindro de gás. É usado para abrir ou fechar o fornecimento de gás. Todos os outros ajustes (comprimento e intensidade da chama) do próprio queimador são realizados usando a chamada torneira de trabalho. A mangueira de gás de alimentação, através da qual o gás é fornecido, é conectada a um bico especial. Termina com um mamilo. Permite definir o tamanho (comprimento) e a intensidade (velocidade) da chama. O bico junto com o tubo é colocado em uma inserção especial (copo de metal). É nele que ocorre a criação de uma mistura combustível, ou seja, o enriquecimento do propano com oxigênio atmosférico.A mistura combustível criada sob pressão entra através do bocal na área de combustão. Para garantir um processo de combustão contínuo, orifícios especiais são fornecidos estruturalmente no bico. Eles desempenham a função de ventilação adicional.

Com base nesse esquema padrão, você pode desenvolver seu próprio design. Será composto pelos seguintes elementos:

- corpo (geralmente é feito de metal);

- uma caixa de engrenagens montada em um cilindro (é usado um dispositivo pronto);

- bicos (feitos independentemente);

- regulador de alimentação de combustível (opcional);

- cabeça (a forma é selecionada com base nas tarefas a serem resolvidas).

O corpo do queimador é feito em forma de vidro. O material utilizado é o aço comum. Este formulário permite que você forneça proteção confiável contra a possível expulsão da chama de trabalho. A alça é anexada ao corpo. Pode ser feito de vários materiais. O mais importante é que proporciona comodidade durante o trabalho. A experiência anterior mostra que o comprimento ideal dessa alça está na faixa de 70 a 80 centímetros.

Dispositivo de queima de gás

Um suporte de madeira é anexado ao topo. Uma mangueira de fornecimento de gás é colocada em seu corpo. Isso permite que você dê à estrutura uma certa força. O comprimento da chama pode ser ajustado de duas maneiras. Com a ajuda de um redutor localizado no cilindro de gás e uma válvula montada no tubo. A ignição da mistura de gás é realizada graças a um bico especial.

Um pouco sobre o uso da forja

Usei para forjamento e fundição. Derrete alumínio e outros metais não ferrosos em segundos. Acabou por fundir algumas peças usando moldes de espuma em moldes de areia e argila. Ele derreteu latas de alumínio em um cadinho especial.O metal fundido foi então vazado em moldes de areia e gesso.

É adequado para forjar facas ou alguns pequenos produtos de metal. Sobre a fabricação de facas de arquivos será discutida no meu próximo artigo.

Uma das fotos mostra um forjamento aquecido, no entanto, a reprodução de cores não é a mesma. Devido ao sol brilhante, é impossível determinar a temperatura da peça de trabalho por cor. Portanto, mais cedo nas forjas havia crepúsculo. Aqui está um vídeo da forja funcionando.

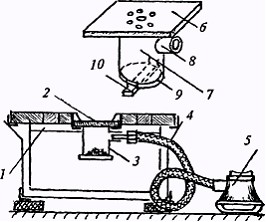

Forjas fechadas

Os projetos de fornos a gás de forja fechada diferem, como já dissemos, principalmente no tipo de empuxo. É realizado à força através de um guarda-chuva instalado acima da montanha com a ajuda de um ventilador. Qualquer design adequado é usado como ventilador: desde conjuntos de “fogões” de carros até aspiradores de pó domésticos antigos. Neste último, no entanto, você ainda precisa instalar um amortecedor para ajustar a intensidade do fluxo de ar. By the way, esta opção, segundo alguns especialistas, é preferível, pois proporciona melhor ventilação da sala.

Chamamos a sua atenção várias opções para os projetos de forjas a gás que você pode construir com suas próprias mãos.

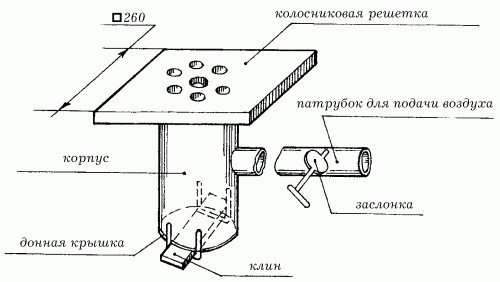

forja de combustível sólido

Se for necessário usar a lareira para um único uso, é possível construir uma lareira diretamente no chão, depois de cavar um buraco raso, cujas paredes são revestidas com tijolos refratários. Esse tijolo é perfeito para aquecer metal usando combustível sólido. Um material alternativo é uma chapa de aço grossa (pelo menos 5 mm). Em tal lareira, você também precisará instalar uma grelha de grelhas (aço ou ferro fundido servirá como material).Em vez de uma grelha, você pode instalar um tubo de aço para fornecimento de ar:

Se for necessário usar a lareira para um único uso, é possível construir uma lareira diretamente no chão, depois de cavar um buraco raso, cujas paredes são revestidas com tijolos refratários. Esse tijolo é perfeito para aquecer metal usando combustível sólido. Um material alternativo é uma chapa de aço grossa (pelo menos 5 mm). Em tal lareira, você também precisará instalar uma grelha de grelhas (aço ou ferro fundido servirá como material).Em vez de uma grelha, você pode instalar um tubo de aço para fornecimento de ar:

- A extremidade do tubo deve ser bem soldada.

- Na zona de combustão, corte ranhuras com um moedor (através delas o ar dispersará o calor).

- Coloque o tubo no centro da estrutura acabada.

Para tornar a forja móvel e simples, é necessário soldar uma armação de metal e um tampo de mesa de aço. Uma solução interessante seria usar um usado como tal mesa. fogão a gás antigo. O forno nele servirá para acomodar a fonte de inflação, e a seção inferior é conveniente para colocar ferramentas e aparelhos nele.

Projeto individual

Os modelos estacionários da forja devem ser feitos levando em consideração os dados antropométricos do mestre. Isso é necessário para garantir o máximo conforto durante o forjamento, porque um pedaço de ferro em brasa pesando vários quilos representa um sério perigo para o mestre e outros. O mais importante no processo de trabalho é garantir a máxima segurança e conforto.

Para determinar corretamente o tamanho do local de trabalho, é necessária a ajuda de uma segunda pessoa. Assim, a altura é medida do chão até a dobra do cotovelo do mestre, cuja mão está em posição relaxada e as pernas estão afastadas na largura dos ombros. Para a figura resultante, você precisa adicionar mais 5 cm, que se tornará a altura ideal para o local de trabalho.

A forma da mesa é melhor quadrada para o trabalho de um mestre, para atividades com um assistente, você também pode fazer uma retangular. No caso de uma forma quadrada, o comprimento de um lado é determinado pela determinação da diagonal. Para fazer isso, o assistente precisa medir o comprimento da barriga do mestre até o final dos maiores carrapatos na mão estendida. Outros 10 cm são adicionados ao número resultante e metade da diagonal é obtida.Além disso, se desejar, você pode simplesmente multiplicar o resultado por 1,414 ou determinar o comprimento de toda a diagonal e resolver a equação do programa escolar C2 = a2 + a2, onde C é a diagonal resultante e é o lado da mesa.

Partes principais

O mecanismo da forja do ferreiro é bastante simples. Por design, a lareira se assemelha a um forno com três divisórias e um lado aberto. Sua principal função é manter a temperatura mais alta possível no interior.

O dispositivo da forja de sua própria montagem difere pouco dos dispositivos de produção.

O design clássico deve ter:

- mesa refratária;

- lareira com grelha;

- câmera do dispositivo;

- guarda-chuva;

- câmara de ar, válvula e drenagem;

- chaminé;

- banho de endurecimento;

- abertura para alimentação de blanks;

- duto de ar para fornecimento de oxigênio;

- Câmara de gás;

- lareira removível.

Conclusões e vídeo útil sobre o tema

O queimador de injeção desenvolvido por Alexander Kuznetsov é especialmente popular. Neste videoclipe, ele conta em que consiste a estrutura e como montá-la:

Um exemplo do funcionamento de um queimador de injeção:

Devidamente projetado e feito à mão para especificações exatas, um queimador de injeção se tornará um assistente confiável por um longo tempo. Este dispositivo substituirá ferramentas caras de fábrica. Com ele, você pode resolver muitos problemas do dia a dia sem recorrer à ajuda de profissionais.

Você quer falar sobre como você montou uma tocha de injeção para ferraria com suas próprias mãos? Você tem informações úteis sobre o tema do artigo? Por favor, deixe comentários no formulário de bloqueio abaixo, faça perguntas, poste fotos.