- Que dificuldades surgem na soldagem horizontal

- Técnica para mover o eletrodo na soldagem horizontal

- Ferramentas usadas para soldagem horizontal

- Conclusão

- Criando uma costura com um eletrodo

- Condições para uma costura vertical de qualidade

- O que um soldador iniciante precisa para trabalhar

- Ferramentas e meios de proteção

- Defeitos

- Falta de fusão

- rebaixar

- queimar

- Poros e protuberâncias

- Tecnologia de Soldagem Vertical

- Cozinhar com um eletrodo

- Usando um semiautomático

- Instrução para iniciantes

- Princípios de soldagem de costura horizontal

- Recomendações para soldadores

- Arco começa a funcionar

- Tipos de soldas de filete (posições de solda)

- Mais baixo

- Vertical e horizontal

- Juntas de teto

- No barco

- Seleção de eletrodos de soldagem

- Preparando-se para o processo

- Como cozinhar

- Vídeo

- Soldagem na posição inferior

Que dificuldades surgem na soldagem horizontal

Essa conexão está longe de ser a mais fácil e você precisa se preparar para sua implementação. Ao realizar trabalhos de soldagem, várias dificuldades podem surgir. Esses incluem:

- Metal fundido fluindo para fora da poça de fusão. Sob a força da gravidade, o metal fundido, em vez de criar uma solda, simplesmente flui para baixo, para que a conexão não se forme adequadamente.

- Uma vedação muito grande pode ser criada na borda inferior devido ao fato de o metal da parte superior fluir para ela. Isso leva à formação de um rebaixo profundo na parte superior, o que afeta negativamente a qualidade da conexão.

- Uma posição desconfortável para o próprio soldador, na qual ele pode cometer mais erros devido a tais dificuldades.

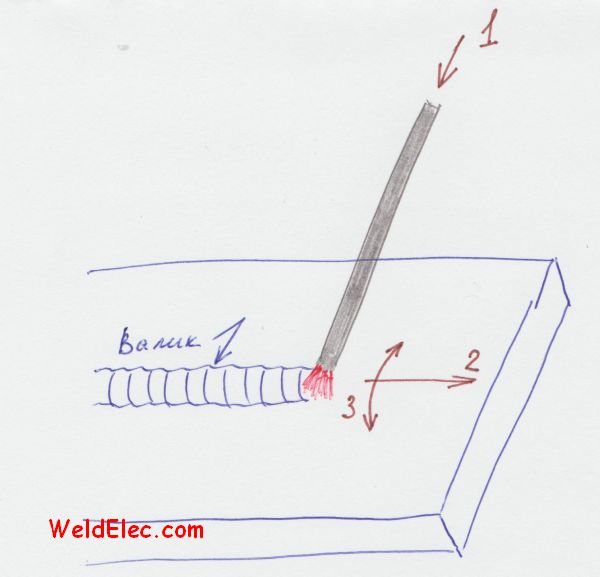

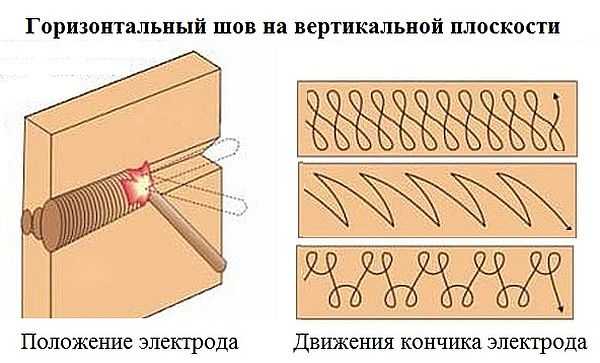

Técnica para mover o eletrodo na soldagem horizontal

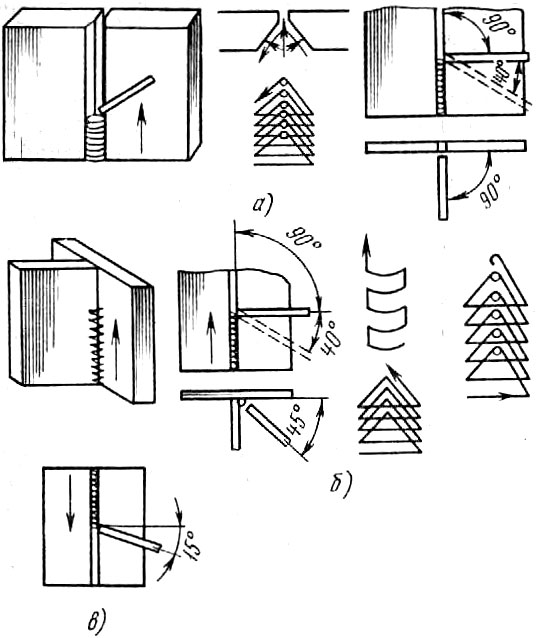

A técnica de soldar costuras de baioneta na posição horizontal é realizada de acordo com os seguintes pontos:

- Em primeiro lugar, é formado o primeiro cordão de solda, para o qual é usado um arco curto da máquina de solda. Aqui, o eletrodo deve ser movido sem oscilação no plano transversal. O ângulo de inclinação do eletrodo é de cerca de 80 graus, o que permitirá derreter bem a junta.

- Depois de criar o primeiro rolo, segue-se uma segunda passagem usando uma pequena corrente. Movimentos oscilatórios também não são aplicados aqui, e o eletrodo é colocado em um ângulo "para frente" ao crescimento da costura. Aqui você precisa de um eletrodo mais largo do que na primeira passagem.

- Depois de passar por várias contas, é criada uma superfície final, que fornece uma camada superior com qualidades estéticas, mas ao mesmo tempo deve ser derretida ao resto. Você deve tentar fazer tudo em uma passagem.

Técnica de Soldagem de Costura Horizontal

Ferramentas usadas para soldagem horizontal

Os seguintes tipos de equipamentos podem ser adequados para soldar costuras horizontais:

O inversor de soldagem é um dos dispositivos modernos mais populares, usado tanto no setor privado quanto no industrial. Ele é usado para peças finas e grossas, e você pode encontrar modelos portáteis e estacionários.A soldagem de uma costura horizontal por um dispositivo semiautomático é realizada com um alto nível de proteção.

Transformador - máquina de solda barata menos avançada, mas ainda usada

É mais adequado para criar costuras grossas.

Um retificador é um dispositivo que cria um arco estável, o que é muito importante para criar costuras em uma posição desconfortável. O dispositivo pode ser alimentado por redes domésticas comuns.

Um queimador a gás é a melhor escolha tanto para iniciantes quanto para profissionais, se você deseja garantir a simplicidade e a confiabilidade do processo.

Não é muito conveniente em termos de preparação, pois com a soldagem elétrica tudo é muito mais fácil e rápido.

Conclusão

Apesar dos vários métodos disponíveis para soldar costuras horizontais e como torná-las mais fortes, quando possível, os especialistas ainda preferem usar a posição inferior padrão. Se isso não for possível, soldadores experientes dedicam tempo ao trabalho preparatório, que fornece a maior parte do sucesso.

Criando uma costura com um eletrodo

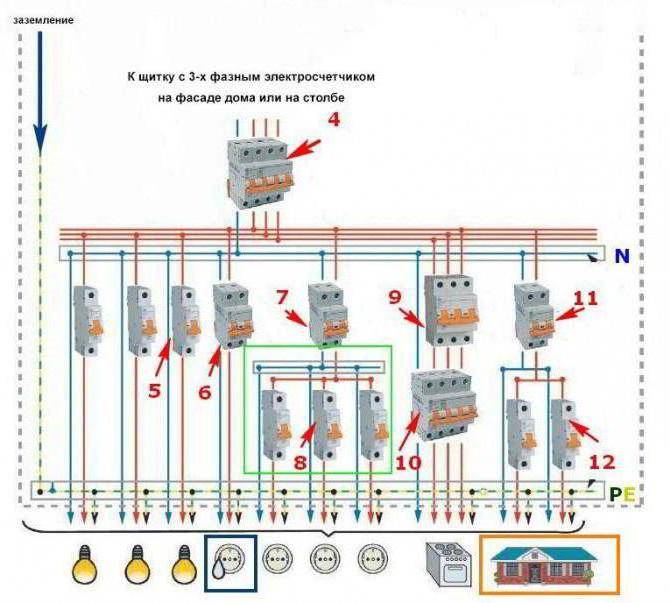

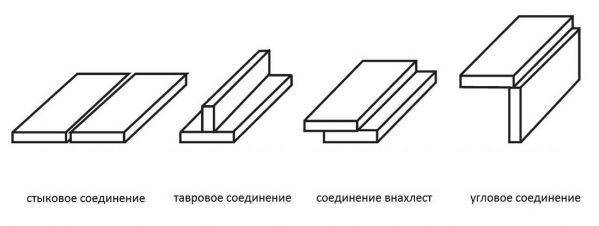

As costuras criadas pelo inversor elétrico têm uma classificação bastante extensa. Ao determinar os parâmetros principais, o tipo de peças a serem conectadas é levado em consideração. Ao considerar como soldar corretamente uma costura vertical por soldagem elétrica, suas características devem ser levadas em consideração. Os seguintes tipos de compostos são mais amplamente utilizados:

- Bunda.

- Tavrovoe.

- Sobreposição.

- Angular.

Criando uma costura com um eletrodo

É por isso que a soldagem de uma costura vertical é realizada com cuidadosa preparação da superfície.As tecnologias utilizadas permitem obter uma costura de alta qualidade apenas com a escolha certa da espessura do eletrodo.Deve ser um pouco menor do que a largura da costura, pois é recomendável conduzir a haste de um lado para o outro para eliminar a possibilidade de gotejamento da liga.

Condições para uma costura vertical de qualidade

Quase todos os especialistas iniciantes não estão familiarizados com as condições básicas para obter uma costura vertical de alta qualidade. Além disso, deve ser caracterizado por alta resistência, alta qualidade e aparência estética.

Existem vários erros principais que são cometidos ao realizar esse trabalho:

- No momento da ignição, a haste deve estar em um estado perpendicular. Se houver um ângulo, então o arco pode ser instável.

- Quanto menor o comprimento do arco, mais rápida a cristalização do material. Isso reduz o risco de vazamentos. No entanto, muitos não seguem essa recomendação, pois um pequeno arco reduz o indicador de desempenho.

- A haste se dobra para reduzir a probabilidade de manchas, mas manter um ângulo agudo é bastante difícil.

- Se aparecer uma mancha, é recomendável aumentar a força da corrente e a largura da costura. Devido a isso, é possível acelerar significativamente o processo de cristalização da substância.

Para obter uma conexão com um indicador de alta qualidade, deve-se atentar para a etapa preparatória. Um exemplo é a remoção de poeira e sujeira, resíduos de tinta e óleo, ferrugem

Em alguns casos, a soldagem a ponto é realizada, devido à qual o risco de estrias é reduzido várias vezes.

Costura vertical de alta qualidade

Em conclusão, notamos que a qualidade da solda depende de um número bastante grande de parâmetros. Um exemplo é a habilidade do soldador ou as características dos materiais que estão sendo unidos.Dependendo de alguns dos parâmetros acima, a tecnologia mais apropriada é selecionada.

O que um soldador iniciante precisa para trabalhar

Primeiro de tudo, você precisa preparar equipamentos e macacões.

Ferramentas e meios de proteção

Você definitivamente precisará de uma máquina de solda, um conjunto de eletrodos, um martelo e um cinzel para agitar escória, uma escova de metal para limpar as costuras. O suporte elétrico é usado para prender, segurar o eletrodo e fornecer corrente a ele. Você também precisa de um conjunto de modelos para verificar as dimensões da costura. O diâmetro do eletrodo é selecionado dependendo da espessura da chapa de metal. Não se esqueça da proteção. Estamos preparando uma máscara de solda com filtro de luz especial que não transmite raios infravermelhos e protege os olhos. Telas e escudos executam a mesma função. Fato de lona composto por casaco de manga comprida e calças lisas sem lapelas, sapatos de couro ou feltro para proteção contra salpicos de metal e luvas ou mitenes, lona ou camurça com sobreposição nas mangas. Essas roupas apertadas e fechadas evitam que o soldador coloque metal fundido no corpo.

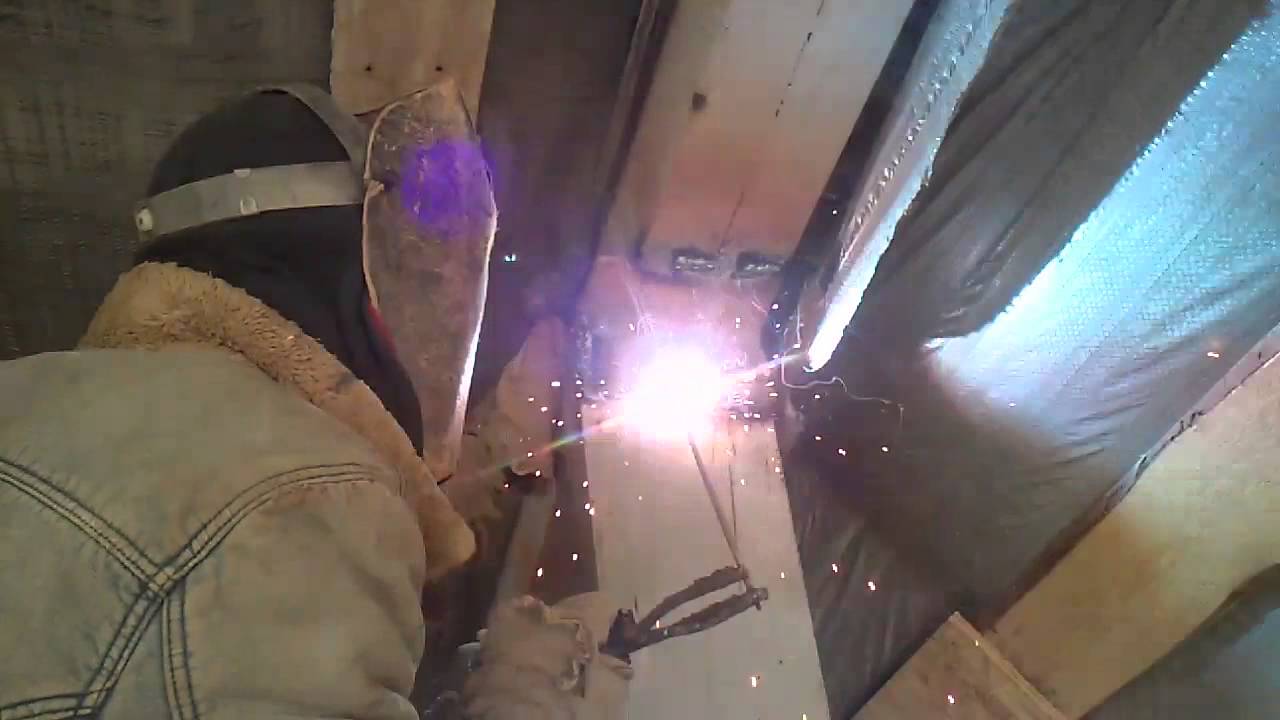

Existem equipamentos de proteção especiais que são utilizados para trabalhar em altura e dentro de objetos metálicos, quando se trabalha em decúbito ventral. Nesses casos, você precisará de botas dielétricas, capacete, luvas, tapete, joelheiras, apoios de braço e, para soldagem em alta altitude, precisará de um cinto de segurança com tiras.

Defeitos

Nós lhe diremos o que todos podem enfrentar se o trabalho for feito incorretamente.

Falta de fusão

Na junta, permanecem cavidades de ar ou aço desconectado.

O resultado é uma conexão fraca.O motivo é uma corrente baixa ou um movimento muito rápido do eletrodo.

rebaixar

Na verdade, esta é uma ranhura que é formada assim - a piscina de solda é muito larga, então a peça de trabalho é aquecida por uma longa distância. Uma gota de derretimento desce e uma cavidade se forma no lugar. Para evitar isso, reduza o arco elétrico. Muito característico de verticais ou cantos.

queimar

Todo recém-chegado que deseja aumentar a oferta de eletricidade enfrenta isso. Uma cavidade é formada. Aqui, uma coisa pode ser aconselhada - você precisa guiar suavemente o eletrodo, não o deixe em um lugar por muito tempo. Mais sobre defeitos e causas no vídeo:

Poros e protuberâncias

Na verdade, são irregularidades - em um lugar a cristalização foi mais rápida e em outro - mais lentamente. Normalmente, isso ocorre devido a eletrodos selecionados incorretamente (simplesmente de baixa qualidade) ou a uma corrente de ar. Se parece com isso:

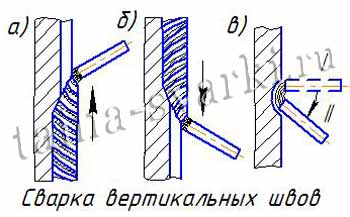

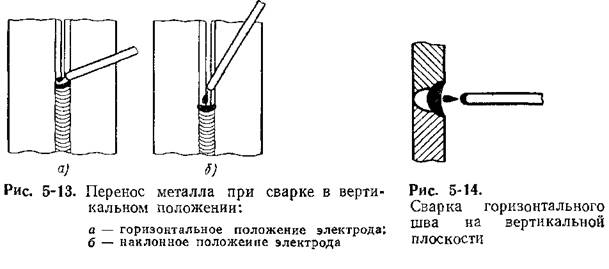

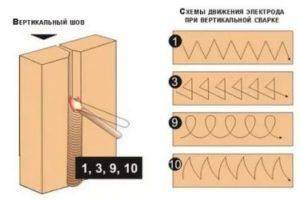

Tecnologia de Soldagem Vertical

O plano vertical prevê o uso de diferentes métodos (dependendo do tipo de metal a ser unido, da disponibilidade de habilidades apropriadas).

Cozinhar com um eletrodo

As costuras criadas dessa maneira têm diferentes tipos.

Ao soldar com um eletrodo, são utilizados os seguintes métodos de formação de uma costura:

- bunda;

- sobreposição;

- tee;

- angular.

Para manter um arco estável, as bordas das peças são limpas de sujeira. A solda de filete é soldada selecionando corretamente a espessura da haste. Deve ser menor que a largura da área tratada.

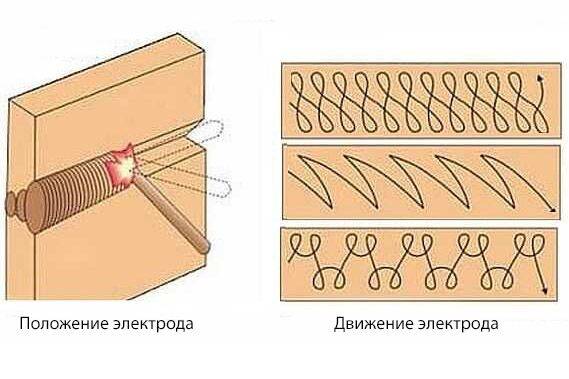

Para evitar a formação de manchas, o eletrodo é conduzido, movendo-se em diferentes direções.

Usando um semiautomático

Ao usar uma máquina de solda inversora, considere os seguintes pontos:

- O método de pré-tratamento das peças é escolhido de acordo com o tipo de trabalho a ser realizado.Neste caso, a espessura do metal e sua usinabilidade são determinadas.

- O arco deve ser curto, a intensidade da corrente deve ser média.

- A haste tratada com uma composição especial é colocada em uma inclinação de 80º em relação aos produtos a serem soldados.

- Criando uma costura vertical, a haste é conduzida por toda a largura da poça de fusão.

Uma junta soldada de alta qualidade é obtida quebrando o arco. Este método deve ser usado por iniciantes, porque. é simples e conveniente. Durante o período de separação, o metal esfria, a probabilidade de manchas é reduzida. No entanto, isso afeta negativamente o desempenho.

Durante o processo de soldagem, é importante observar as seguintes condições:

- Coloque a ponta na prateleira da cratera.

- Mova a parte de trabalho de um lado para o outro, cobrindo toda a área a ser tratada. Você pode usar o princípio de loops ou um rolo curto.

- Reduza a força da corrente em 5 A do valor médio, o que permitirá definir uma forma diferente e outros parâmetros da costura.

Os principais indicadores são escolhidos experimentalmente. Portanto, a qualidade da junta depende se o trabalhador sabe como soldar corretamente uma costura vertical (a soldagem elétrica ajuda a formar quaisquer juntas).

Instrução para iniciantes

Trabalhar com o inversor para iniciantes requer o uso dos seguintes itens de equipamento de proteção:

- fato de trabalho, luvas, botas em materiais refractários;

- cocar cobrindo a parte de trás da cabeça;

- máscara de soldador protegendo os olhos e o rosto.

Para unir metais, são utilizados equipamentos manuais ou semiautomáticos reparáveis. Os componentes elétricos devem ser isolados de outras partes por uma carcaça robusta. Não use cabos com bainhas danificadas que não atendam às especificações técnicas do dispositivo.O local de trabalho do soldador é fornecido com tudo o que é necessário: uma mesa especial, um barramento de terra, um dispositivo de iluminação e equipamentos de proteção contra incêndio.

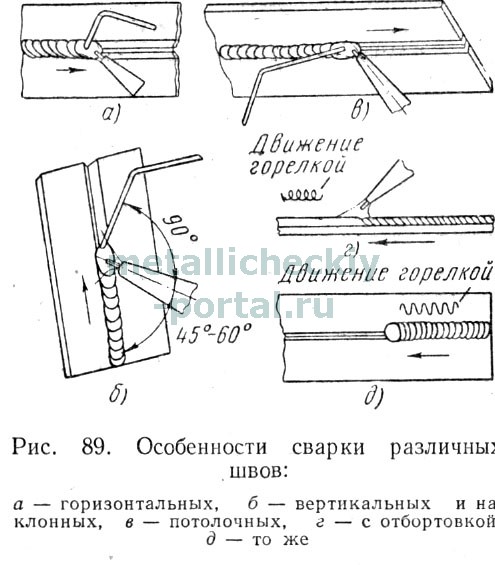

Princípios de soldagem de costura horizontal

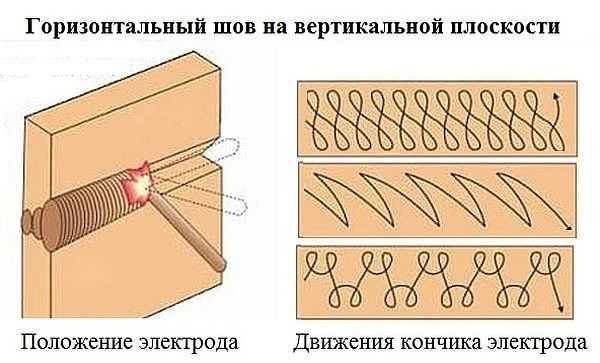

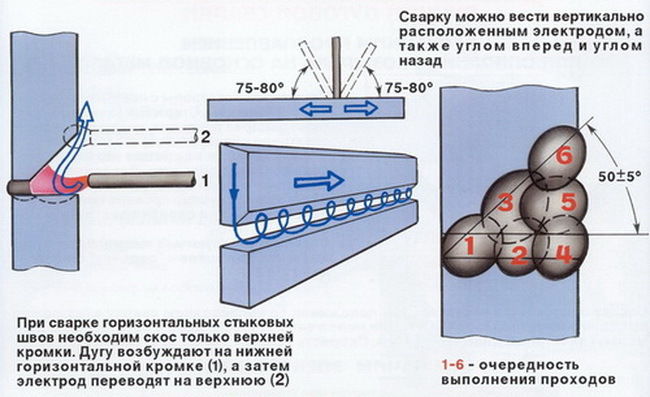

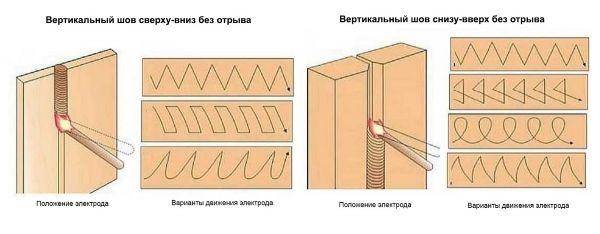

Nesse caso, a ponta de trabalho é realizada da direita para a esquerda e na direção oposta.

Ao soldar costuras horizontais em uma superfície vertical, a piscina se move para baixo, portanto, é necessário um ângulo de inclinação suficientemente grande do eletrodo. O valor é definido levando em consideração a velocidade da haste, a força da corrente, o que evita o deslocamento da poça de fusão. Se o metal formar afundamentos na parte inferior, a velocidade de movimento é aumentada, aquecendo o material em menor grau.

Outra maneira é a soldagem com separação de arco (soldagem a arco). Durante os períodos de descanso, você pode reduzir um pouco a força da corrente: o metal, esfriando, parará de drenar. Esses métodos são usados alternadamente.

Recomendações para soldadores

Ao formar costuras nas posições vertical e horizontal, o especialista não deve permitir que o derretimento se separe da área tratada.

Isso é possível se você seguir as recomendações dependendo da técnica de soldagem:

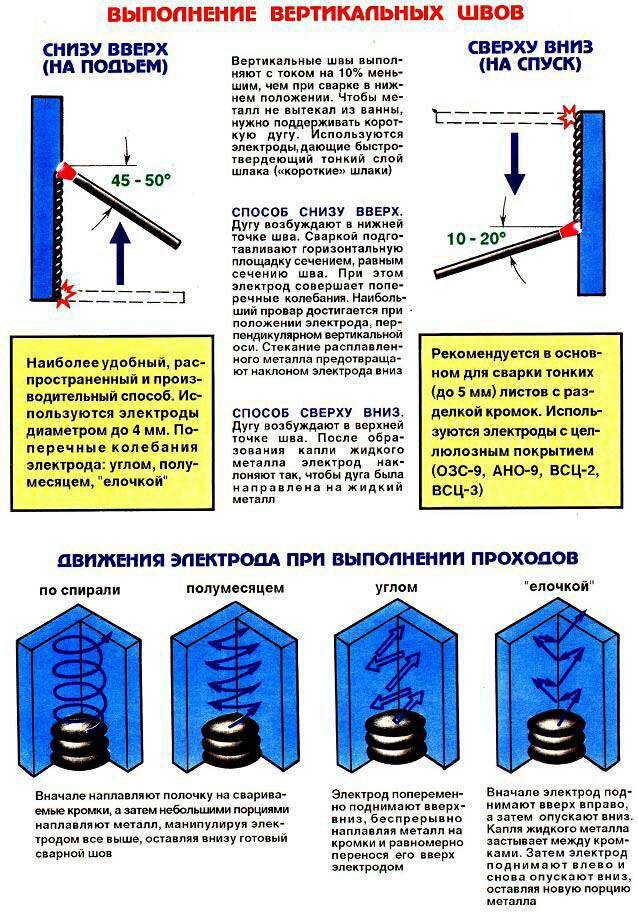

- Para cima. O eletrodo é conduzido do ponto inferior ao superior. Desta forma, é possível obter a conexão da mais alta qualidade. Para formar uma costura de largura suficiente, são usadas diferentes opções para o movimento da haste, por exemplo, um padrão de espinha de peixe. Na primeira etapa, as juntas são fixadas em vários locais, excluindo o deslocamento das peças a serem soldadas. O ângulo de inclinação da haste é mantido entre 45-90°. O eletrodo é movido em velocidade média. Movimentos em ziguezague são permitidos.

- Careca. Este método é adequado para um soldador experiente. A haste é colocada em um ângulo reto. Ao derreter, a inclinação é alterada em 15-20º.Nesse caso, outras opções de movimento são usadas - ziguezagues retangulares, dente de serra ou ondulados.

O método de cima para baixo também é considerado correto, mas difícil. Ele permite que você obtenha as juntas da mais alta qualidade.

Arco começa a funcionar

Considere as duas opções mais prováveis que são preferidas para técnicas de soldagem de costura vertical.

O soldador, utilizando o suporte onde o eletrodo está embutido, inicia um movimento gradual onde é necessário tocar a superfície metálica. Em seguida, você precisa retirar rapidamente o eletrodo, cerca de 2-4 mm. Como resultado, a chama de arco necessária aparecerá. O vale de trabalho do arco é fornecido pelo abaixamento lento do dispositivo. O princípio da tarefa de soldar uma costura vertical por soldagem a arco depende principalmente do parâmetro de fusão

O soldador deve tomar precauções, antes que o arco apareça, é necessário usar máscara de proteção ou óculos de proteção para proteger o rosto ou os olhos.

O soldador puxa rapidamente a ponta do eletrodo sobre a superfície de metal e, com a mesma rapidez, empurra o suporte em direção a si mesmo, mas cerca de 2 mm da superfície do produto metálico. Em um determinado momento, um arco elétrico é formado entre o eletrodo e a superfície

No processo de completar a tarefa de soldar uma costura vertical com um eletrodo, é necessário aderir ao mesmo comprimento de arco. O próprio arco no estágio inicial deve ser excepcionalmente curto. Perto da costura, pequenas gotas de metal são formadas. O processo de fusão será o mais suave e calmo possível. A costura é profunda e uniforme.Se o comprimento de trabalho do arco for muito longo, a superfície principal do metal não será completamente derretida. A superfície metálica do eletrodo começará a oxidar, respingos significativos aparecerão na superfície metálica. A costura após a soldagem parecerá completamente desigual, com inúmeras inclusões de óxido.

O comprimento total do arco de trabalho pode ser determinado pelo som peculiar que é característico do processo de como soldar corretamente uma costura vertical por soldagem a arco manual. Um arco muito longo tem um som característico que é emitido durante a operação e, portanto, é possível estourar.

No local onde a cratera se formou, eles são cuidadosamente fabricados, caso contrário, existe o risco de violar o princípio geral do trabalho tecnológico. Se for necessário soldar uma unidade usada para a operação principal no processo tecnológico geral, pode aparecer a chamada “fadiga” tecnológica. É estritamente proibido iniciar um arco neste local, caso contrário, a costura vertical por soldagem a arco elétrico causa a chamada "queima" de trabalho do metal. Neste amassar, durante a operação da parte estrutural, a destruição é possível no futuro.

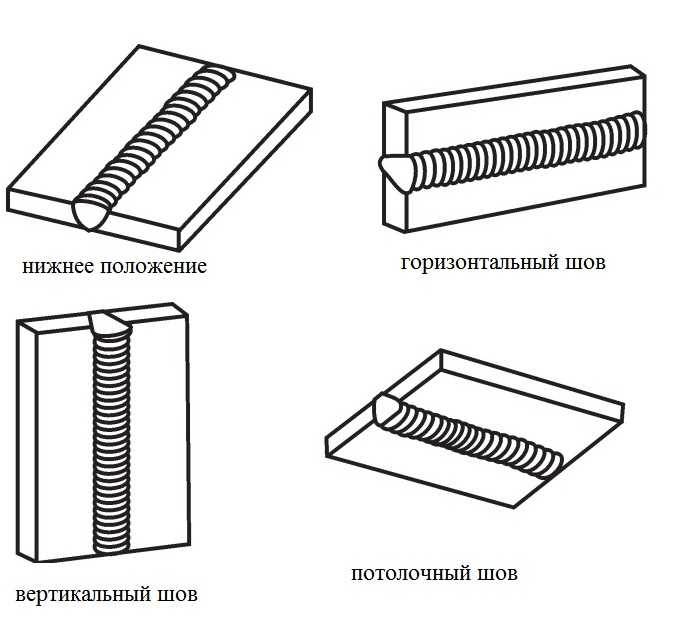

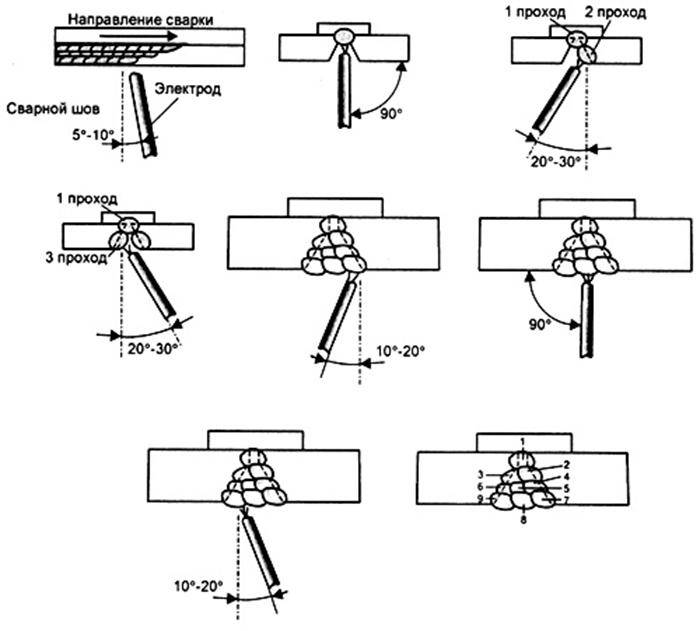

Tipos de soldas de filete (posições de solda)

Os compostos são classificados de acordo com uma variedade de características. Em primeiro lugar, esta é uma maneira de instalar espaços em branco. Dependendo dos requisitos para a resistência da estrutura acabada, a costura é feita em um ou nos dois lados.

No segundo caso, a costura é confiável, mantém sua forma por mais tempo. Com soldagem unilateral, a estrutura pode ser deformada.

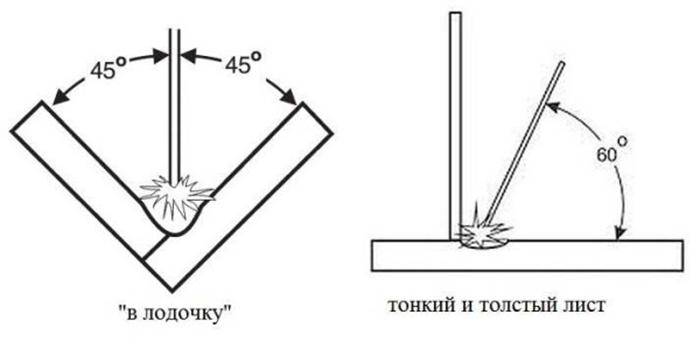

Mais baixo

Ao trabalhar desta forma, uma parte está na posição horizontal, a outra está na posição vertical. A costura é formada em um ângulo reto entre as superfícies.

Se a espessura da peça de trabalho não exceder 12 mm, não é necessário cortar a borda, mas a parte inferior da folha perpendicular é cortada de modo que a distância entre as bordas seja inferior a 2 mm. Ao trabalhar com peças grossas, é feito um corte em forma de V.

Um exemplo de solda de filete.

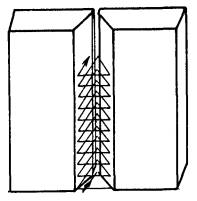

Vertical e horizontal

Ao soldar peças localizadas verticalmente, o material fundido flui para baixo. Eliminar a formação de gotas ajuda a reduzir o comprimento do arco, para isso a ponta do eletrodo é aproximada da área tratada.

A soldagem de costura tem as seguintes características:

Costura de soldagem vertical e padrão de movimento do eletrodo.

- O metal é preparado levando em consideração o tipo de conexão e a espessura das peças de trabalho. As peças são fixadas na posição desejada, são aplicadas tachas curtas. Isso evita que a estrutura se mova durante a operação.

- A costura é formada de baixo para cima e na direção oposta. O primeiro método é considerado mais conveniente. Sob a influência do arco, a poça de fusão se move para cima. A costura é de melhor qualidade.

- É possível realizar a soldagem de filetes na posição vertical com separação do arco. Durante o intervalo, o derretimento tem tempo para esfriar. Nesse caso, os mesmos movimentos do eletrodo são usados na soldagem sem separação: em diferentes direções, redondos ou em loop.

- Ao soldar de cima para baixo, a haste é colocada em um ângulo reto em relação à superfície da peça de trabalho. Após a excitação do arco, a peça é aquecida, a ponta é liberada e a soldagem é realizada nesta posição. O método não é totalmente conveniente, pois requer monitoramento constante. No entanto, a costura adquire as características necessárias.

Conexões horizontais também podem ser formadas em diferentes direções. O método é escolhido levando em consideração as preferências do soldador

O banho também se move para baixo, de modo que o ângulo do eletrodo é aumentado, levando em consideração a velocidade de soldagem e a força da corrente.

Quando o derretimento é drenado, eles fazem movimentos mais rápidos, rasgam periodicamente o arco. Durante essas pausas, o metal esfria, as gotas não são formadas. Você pode tentar mudar a voltagem. Esses métodos são usados em etapas.

Soldagem horizontal.

Juntas de teto

Esta é a maneira mais difícil de formar conexões. Requer experiência, monitoramento constante da área tratada. Durante a soldagem, o eletrodo é mantido perpendicular ao teto.

O comprimento do arco é mínimo, a velocidade do movimento não é alterada. A haste é acionada em um movimento circular, expandindo a área de fusão.

Soldagem de costura de teto.

No barco

As juntas de canto geralmente precisam ser soldadas em ambos os lados. Para a correta condução do processo, as peças são instaladas de forma que seus planos fiquem na mesma inclinação. Este método é chamado de soldagem "barco". Isso simplifica a escolha dos movimentos do eletrodo, melhora a qualidade da costura.

Soldagem de barco.

Seleção de eletrodos de soldagem

Para escolher o eletrodo certo, vários parâmetros importantes devem ser levados em consideração:

- espessura da peça;

- Mark se tornou.

Dependendo do tipo de eletrodo, o valor da intensidade da corrente é selecionado. A soldagem pode ser realizada em uma variedade de posições. O inferior é dividido em grupos:

- horizontal;

- Tavrovaya.

A soldagem do tipo vertical pode ser:

- Para cima;

- Teto;

- Tavrovaya,

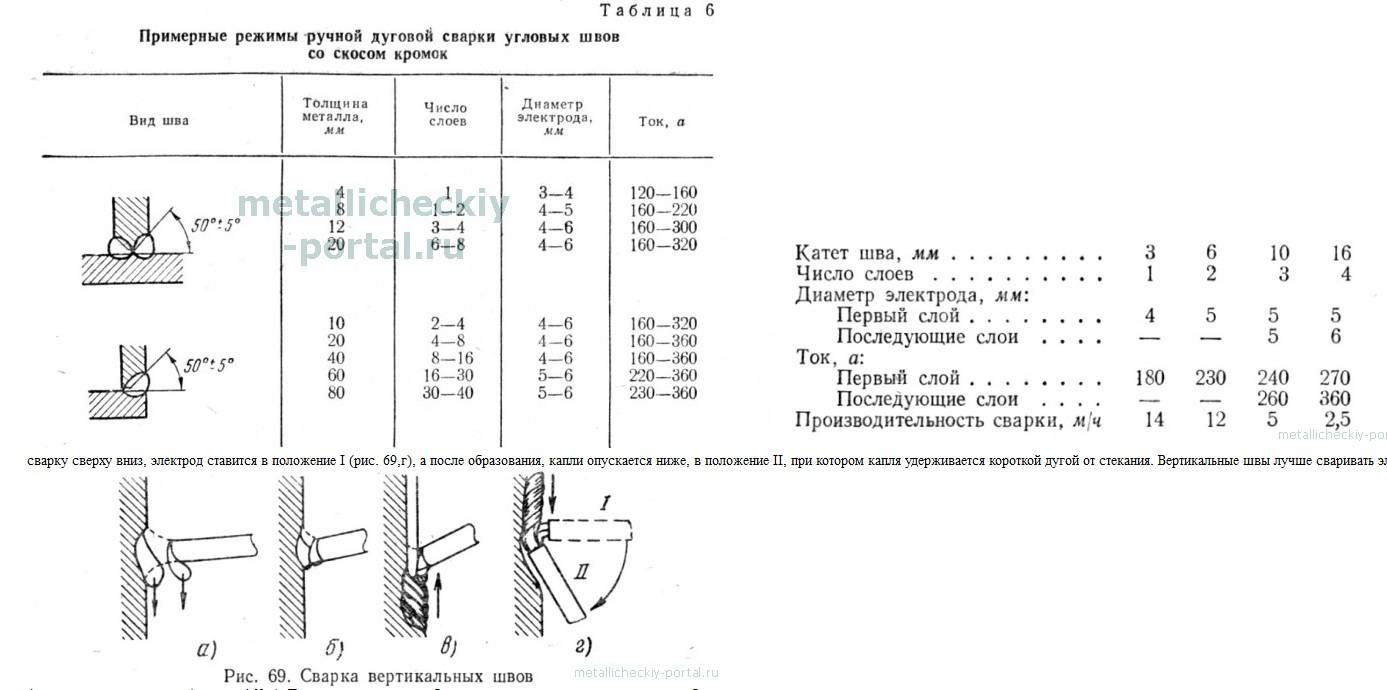

Cada fabricante nas instruções para os eletrodos, certifique-se de informar o valor da corrente de soldagem na qual eles irão trabalhar normalmente. A tabela mostra os parâmetros clássicos usados por soldadores experientes.

A magnitude da força da corrente é influenciada pela posição espacial, bem como pelo tamanho da lacuna. Por exemplo, para trabalhar com um eletrodo de 3 mm, a corrente deve atingir 70–80 amperes. Esta corrente pode ser usada para realizar soldagem de teto. Isso será suficiente para peças de soldagem, quando a folga for muito maior que o diâmetro do eletrodo.

Para cozinhar por baixo, na ausência de uma lacuna e da espessura correspondente do metal, é permitido definir a força da corrente para 120 amperes para um eletrodo comum.

Soldadores com vasta experiência recomendam o uso de uma determinada fórmula para cálculo.

Para determinar a intensidade da corrente, são tomados 30 a 40 amperes, que devem corresponder a um milímetro do diâmetro do eletrodo. Em outras palavras, para um eletrodo de 3 mm, você precisa definir a corrente para 90-120 amperes. Se o diâmetro for de 4 mm, a força da corrente será de 120 a 160 amperes. Se for realizada soldagem vertical, a amperagem é reduzida em 15%.

Para 2 mm, são ajustados aproximadamente 40 - 80 amperes. Tal "dois" é sempre considerado muito caprichoso.

Há uma opinião de que, se o diâmetro do eletrodo for pequeno, é muito fácil trabalhar com ele. No entanto, esta opinião é errônea. Por exemplo, para trabalhar com os "dois" você precisa de uma certa habilidade. O eletrodo queima rapidamente, começa a ficar muito quente quando uma corrente alta é definida. Esse “dois” pode soldar metais finos em baixa corrente, mas são necessárias experiência e muita paciência.

Eletrodo 3 - 3,2 mm. Força atual 70–80 Amps. A soldagem deve ser realizada apenas em corrente contínua. Soldadores experientes descobrem que acima de 80 amperes é impossível realizar uma soldagem normal. Este valor é adequado para cortar metal.

A soldagem deve ser iniciada com 70 amperes. Se você perceber que é impossível ferver a peça, adicione mais 5-10 Amps. Com uma falta de penetração de 80 amperes, você pode definir 120 amperes.

Para soldagem em corrente alternada, você pode definir a intensidade da corrente para 110-130 amperes. Em alguns casos, até 150 amperes são instalados. Tais valores são típicos para um aparelho transformador. Ao soldar com um inversor, esses valores são muito menores.

Eletrodo 4 mm. Força atual 110-160 Amps. Neste caso, um spread de 50 amperes depende da espessura do metal, bem como da sua experiência. "Quatro" também requer habilidade especial. Os profissionais aconselham começar com 110 amperes, aumentando gradualmente a corrente.

Eletrodo de 5 mm ou mais. Tais produtos são considerados profissionais, são usados apenas por profissionais. Eles são usados principalmente para revestimento de metal. Eles praticamente não participam do processo de soldagem.

Preparando-se para o processo

Antes de iniciar o trabalho, você precisa preparar a máquina de solda:

- Verifique o valor da tensão e a frequência da corrente, os dados devem corresponder tanto na rede quanto no corpo do dispositivo;

- Se houver um modo de seleção de tensão, é melhor configurá-lo imediatamente e, em seguida, defina o valor atual. O parâmetro de potência deve corresponder ao número do eletrodo, ou seja, ao diâmetro.

- Verifique o isolamento do cabo. Aperte firmemente o grampo de aterramento.

- Verifique todos os cabos, se estão isolados, conexões, plugues.

- Insira o eletrodo no suporte, que pode ser parafuso ou mola. Certifique-se de que o eletrodo está firmemente preso.

Por exemplo, o inversor tem dois cabos. Um está conectado à peça, o segundo segura o eletrodo. Eles são fornecidos com diferentes valores de corrente: mais - para a parte, menos - para o eletrodo com "polaridade reta".Em alguns casos, é necessário cozinhar no modo “polaridade reversa”, ou seja, mais no eletrodo, menos na peça.

O local de soldagem também deve ser preparado. É necessário limpar a superfície do metal de quaisquer contaminantes, ferrugem, escala, óleo. A maioria dos defeitos de soldagem são devidos a uma superfície mal preparada. Antes da soldagem, os eletrodos devem ser verificados quanto à integridade: seu revestimento deve ser uniforme, sem lascas. Muitas vezes também é necessário secar ou inflamar os consumíveis.

Outra questão importante: qual corrente definir. Quanto maior a corrente, mais estável o arco, mas um valor muito grande pode queimar o metal. A corrente definida depende diretamente do número do eletrodo e da espessura da peça. Para soldagem horizontal, você pode focar nos seguintes valores de amperagem: (tab. 1)

Para soldagem vertical, os valores devem ser reduzidos em 15%, para soldagem de teto em 20%. No entanto, na prática, muitos outros fatores interferem no processo de soldagem, de modo que a amperagem correta só pode ser determinada empiricamente.

Como cozinhar

Antes de iniciar a soldagem, é feita a preparação tecnológica. Os detalhes devem ser marcados, cortados, as superfícies limpas de sujeira, ferrugem e secas na presença de umidade.

Duas peças a serem soldadas devem ficar em uma superfície plana e ter uma folga de 2-3 mm entre elas, acendemos o eletrodo com um golpe ou “golpe” como um fósforo, realizamos duas tachas para evitar a deformação da junta a ser soldado.

Vídeo

O vídeo abaixo mostra o que a soldagem pode levar se você não colar (o que você precisa saber sobre tachas aqui).

forrado (removível ou restante)

Você pode conduzir o eletrodo em sua direção, para longe de você, da direita para a esquerda e da esquerda para a direita.Dependendo da espessura do metal e da posição espacial recomendada do eletrodo, o método de movimento do eletrodo é selecionado para melhor soldagem, o eletrodo também é mantido em um ângulo de 45 graus durante a operação.

Após a conclusão da costura, a escória é removida e a superfície é limpa. Para evitar queimaduras, são usados forros, trabalhar com eles é mais confiante, você pode aumentar a corrente e não cozinhar do outro lado da costura (veja a foto à esquerda).

Soldagem na posição inferior

As peças são limpas, para metal fino o corte não é realizado, a folga entre as peças a serem soldadas é de 1-3 mm. A montagem é realizada, as tachas são instaladas (após a limpeza das tachas) e a soldagem é realizada no verso das tachas.

A espessura do rolo não deve exceder 9 mm e a altura 1,5 mm. Realizamos a soldagem da esquerda para a direita, realizamos movimentos oscilatórios circulares no sentido anti-horário, também soldamos o segundo lado, no segundo lado você pode aumentar a corrente, após a soldagem limpamos as superfícies.

junta de topo com bordas flangeadas (para metal fino)

No processo de soldagem, o eletrodo faz 2-3 movimentos.

- O eletrodo é abaixado à medida que derrete, garantindo a queima estável do arco de soldagem.

- O eletrodo é movido a uma velocidade uniforme, inclinando-o em um ângulo de 15 a 30 graus em relação à vertical. Em outro plano, o eletrodo é perpendicular à superfície de conexão.

- Se for necessário obter uma solda de largura aumentada, vários movimentos oscilatórios são usados.