- Algumas dicas para uma soldagem de qualidade

- Escolhendo os eletrodos certos

- Escolha de eletrodos

- Métodos de perfuração sem soldagem

- Realizando o trabalho

- Como as soldas de topo são soldadas

- A necessidade de trabalho

- Principais dificuldades

- O que é necessário para soldagem elétrica?

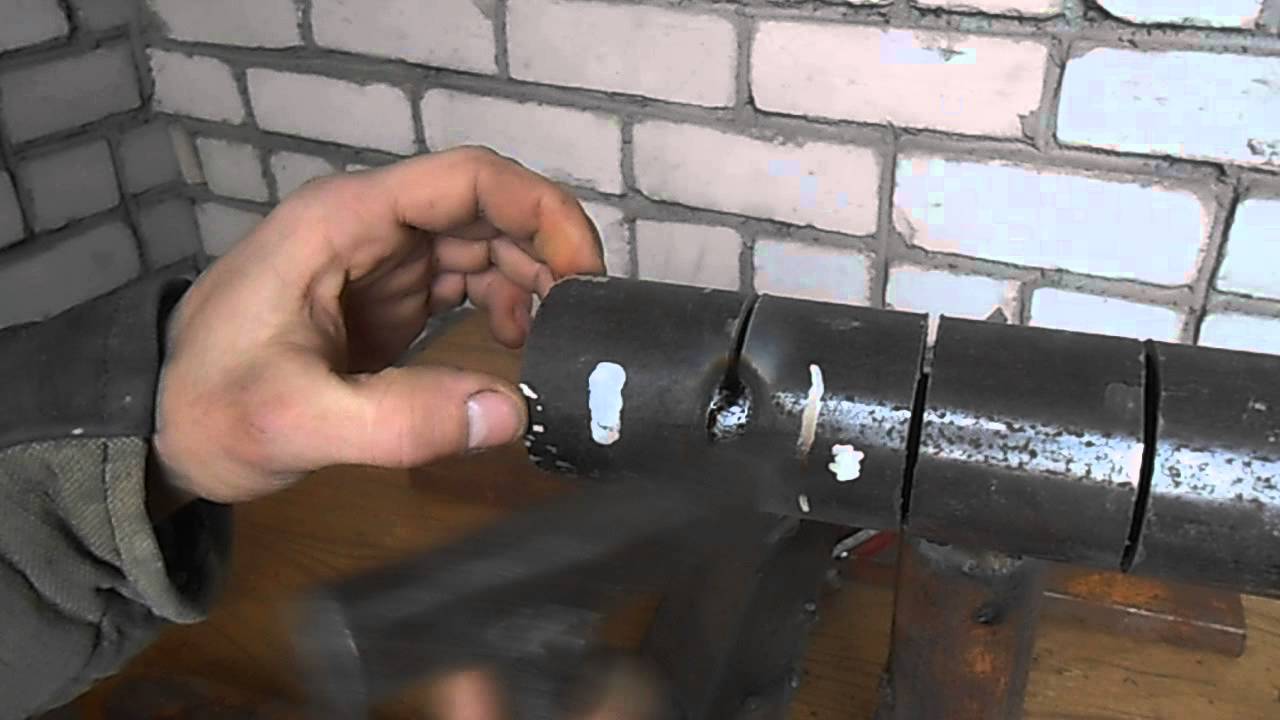

- Soldagem de tubos de aço

- Montagem de tubulação

- Trabalho preliminar com detalhes

- Processo de soldagem

- Algumas dicas para uma soldagem de qualidade

- Escolhendo os eletrodos certos

- Controle de qualidade da junta soldada

- Soldagem

- Tecnologia do processo de soldagem

- Soldagem a gás

- Soldagem a arco manual

- Seleção de eletrodos para tubos soldados elétricos

- Como soldar tubos de perfil a 90 graus

- Vídeo

- Seleção de eletrodos de soldagem

- Como soldar um esporão a um tubo de aquecimento? - Manual do Window Guru

- Tipos de soldas de tubos

- Gama de eléctrodos de soldadura

- Soldagem passo a passo

Algumas dicas para uma soldagem de qualidade

A qualidade da soldagem depende da preparação correta para a soldagem, da escolha dos eletrodos e da tecnologia do processo, que é um pouco diferente ao conectar as juntas.

Escolhendo os eletrodos certos

A qualidade da solda depende em grande parte de qual eletrodo é usado para soldagem. É uma haste de metal fina com um revestimento especial.O interior do eletrodo serve como condutor para a criação de um arco elétrico, e o revestimento garante sua estabilidade, além de participar da criação de uma solda.

De acordo com o tipo de núcleo, os eletrodos são divididos em consumíveis e não consumíveis. No primeiro caso, a base do produto é um fio de aço, no segundo - uma haste de tungstênio, carbono ou grafite.

De acordo com o tipo de revestimento protetor, os eletrodos são divididos em:

- celulose - marcação "C" - são usados para trabalhos de soldagem trabalhosos e complexos com tubos de grande diâmetro, em longas rodovias tecnológicas;

- ácido rutilo - "RA" - o tipo de eletrodo mais utilizado para redes de engenharia de soldagem de abastecimento de água e aquecimento;

- rutilo - "RR" - também pode ser usado para soldagem de tubos para abastecimento de água e aquecimento, são mais espessos e têm melhor qualidade de solda;

- rutilo-celulose - "RC" - dá uma costura mais forte ao usar um método de conexão vertical;

- universal - "B" - adequado para soldagem de tubos de vários diâmetros e espessuras, em uma ampla faixa de temperatura.

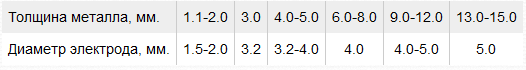

Outra classificação de eletrodos para soldagem é o diâmetro da haste. A força do arco elétrico, que pode lidar com o rolamento de tubos de uma certa espessura, depende disso:

- 3 mm - os eletrodos são adequados para soldar tubos de até 5 mm de espessura;

- 4 mm - os eletrodos permitem soldar até 10 mm de espessura, além de fazer costuras metálicas multicamadas.

Atenção! Além da espessura e do material do eletrodo para soldagem de alta qualidade, também é necessário levar em consideração a força da corrente, que depende do método de conexão dos tubos. Por exemplo, para uma junta de topo simples, um arco de 80 a 110 amperes é adequado e, para soldagem por sobreposição, você precisará alternar a máquina para 120 amperes

Escolha de eletrodos

A etapa preparatória inclui a seleção do eletrodo mais adequado. A estanqueidade do sistema resultante, bem como a complexidade da soldagem, dependem da qualidade deste consumível. Hoje, são usados eletrodos, que são representados por uma haste condutora com um revestimento especial. Devido ao uso de uma composição especial, o arco é estabilizado e uma costura de soldagem mais atraente e de alta qualidade é formada. Além disso, em alguns casos, os produtos químicos incluídos reduzem a probabilidade de oxidação do metal.

À venda, há um número bastante grande de opções diferentes para a execução de tais consumíveis. De acordo com o tipo de núcleo, existem:

- Com um núcleo que não derrete. Em sua fabricação, é usado grafite ou tungstênio, além de carvão elétrico.

- Com haste de fusão. Neste caso, um fio é usado na fabricação, cuja espessura pode variar em uma ampla faixa. Ao realizar a soldagem elétrica, a espessura do eletrodo é o parâmetro mais importante a ser considerado.

Eletrodos de vara quente

A classificação também é realizada de acordo com a substância usada como revestimento. As seguintes versões são as mais utilizadas:

- O ácido rutilo é frequentemente usado para criar um sistema de tubulação de aquecimento ou abastecimento de água doméstico. Durante a soldagem elétrica, pode se formar escória, que não é difícil de remover.

- As celuloses são mais adequadas para trabalhar com produtos de grande seção transversal. Um exemplo é o caso da fabricação de uma tubulação para fornecimento de gás e água.

- O rutilo é usado quando você precisa obter uma costura perfeita. A escória pode ser facilmente e rapidamente removida da superfície.Além disso, é adequado para soldagem em uma segunda costura ou subsequente.

- Rutilo-celulose são adequados para soldagem em quase qualquer plano. Este ponto determina seu uso frequente ao criar uma costura verticalmente localizada de grande comprimento.

- O revestimento principal é considerado um revestimento universal, adequado para soldagem elétrica de uma ampla variedade de peças, incluindo produtos de paredes espessas. A fixação resultante é caracterizada pela plasticidade e alta resistência.

Eletrodos de rutilo

Recomenda-se prestar atenção aos produtos de fabricantes conhecidos, cujo desempenho declarado corresponderá aos reais. Além disso, ao escolher os consumíveis, você precisa prestar atenção à data de validade do produto.

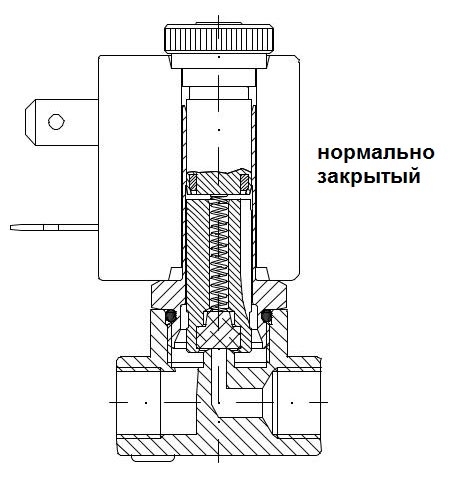

Métodos de perfuração sem soldagem

É possível cortar a tubulação principal sem usar soldagem. Essa tecnologia é usada por muitos especialistas, pois o trabalho de soldagem exige o cumprimento de regras de segurança. Neste caso, é necessário equipamento especial para soldagem. O trabalho de soldagem é considerado complexo e demorado.

De tecnologias tie-in sem soldagem, existem:

- instalar um coletor é a melhor solução para uma grande casa particular. Um sistema coletor compacto também está instalado no apartamento. Um tubo de água é instalado na entrada desse sistema. O coletor tem várias saídas. Seu número depende do modelo do sistema. A tubulação se conecta a qualquer tomada. Adaptadores são usados para fixar as mangueiras;

- instalação de um tee - este método de ligação é usado se for fornecida uma única saída. A conexão de abastecimento de água é pré-destorcida e, em seguida, um tee é montado neste local. O pipeline é expandido ou encurtado por rosqueamento;

- o processo de corte do tubo em si - a técnica é ideal se não houver conexão externa. Para realizar o corte, é usado um moedor. Um tee pré-rosqueado é instalado;

- o uso de um tubo fino - um orifício é preparado no sistema, no qual um selante, um grampo é fixado. Parafusos de atraso são usados para montar a tomada.

Realizando o trabalho

Antes de iniciar a soldagem você precisa vestir um macacão, preparar uma máscara de soldagem e luvas. Prepare a área para soldagem. Remova todos os itens inflamáveis. Você precisará de uma escova de metal para limpar a superfície do tubo e um martelo para bater a escória. E, claro, a própria máquina de solda e eletrodos selecionados corretamente.

Durante a compra de eletrodos, leia as instruções na embalagem. O fabricante mostra em seu produto as regras de funcionamento e a finalidade desse tipo de eletrodo. Diâmetro do eletrodo e a força atual é selecionada pelo método de cálculo. Para qualquer espessura de eletrodo de 1 mm, é necessária uma corrente de 30 a 40 amperes. Quanto às máquinas de solda inversora, neste caso, para um eletrodo de 3 mm, a intensidade da corrente necessária será de 80 A. Esses parâmetros são adequados para soldar metal e, para cortá-lo, você precisa aumentar a intensidade da corrente para 100 A.

Você precisa começar a trabalhar fixando os dois tubos para evitar o deslocamento da costura. Acenda o arco com o eletrodo inserido no suporte e tente soldar uma pequena área. O eletrodo deve ter um ângulo de inclinação 70? em relação à superfície soldada e uma folga de cerca de 2–4 mm. Imediatamente, você precisa fazer uma reserva de que esses indicadores são de temperamento muito aproximado e apenas a experiência aconselhará os valores ideais em um caso específico.

Antes de decidir realizar o trabalho, você precisa se preparar o máximo possível. Não será supérfluo estudar o lado teórico da questão, ou assistir aos vídeos relevantes, ou consultas individuais com especialistas.

Como as soldas de topo são soldadas

Se as bordas não forem chanfradas, o cordão aplicado deverá apresentar uma leve expansão em cada lado da junta. Para evitar a falta de fusão, é necessário criar uma distribuição uniforme do metal fundido.

Somente o ajuste correto da corrente e a seleção competente de eletrodos permitirão soldar bem o metal de 6 mm se as peças não tiverem bordas chanfradas. O valor atual é selecionado empiricamente. Por que soldar várias tiras de teste.

Se as peças tiverem chanfros em V, a solda de topo pode ser uma camada única ou várias camadas. O papel principal neste assunto é desempenhado pela espessura do metal.

Quando uma camada é soldada, a ignição do arco deve ocorrer no ponto "A", na borda do bisel, conforme figura 67a. Em seguida, o eletrodo é abaixado. A raiz da costura é completamente fervida, então o arco é enviado para a próxima borda.

Quando o eletrodo se move ao longo dos chanfros, seu movimento é deliberadamente retardado para garantir uma boa penetração. Na raiz da costura, pelo contrário, aceleram o movimento para evitar queimaduras.

No verso da junta de soldagem, os profissionais aconselham a aplicação de uma costura de apoio adicional.

Em alguns casos, um revestimento de aço de 2-3 mm é montado no lado oposto da costura. Para fazer isso, aumente a corrente de soldagem em cerca de 20–30% em relação ao valor padrão. Através da penetração neste caso é completamente excluído.

Quando o cordão é criado, o suporte de aço também é soldado. Se não interferir no design do produto, é deixado. Ao soldar estruturas muito importantes, o lado oposto da raiz da solda é soldado.

Se for necessário soldar uma solda de topo multicamada, a raiz da solda é primeiro fervida. Para este fim, são utilizados eletrodos com um diâmetro de 4-5 milímetros. Em seguida, as camadas seguintes são depositadas com esferas expandidas, para as quais são usados eletrodos grandes (Ver Figuras 67, b, c).

A necessidade de trabalho

A soldagem de um tubo com água pode ser necessária nos seguintes casos:

- Vazamentos formados como resultado do excesso das cargas padrão ou do trabalho de instalação de baixa qualidade. O desligamento nesses casos não é bem-vindo, especialmente quando se trata de tubulações principais que fornecem água para grandes áreas residenciais.

- A necessidade de um corte. A drenagem de fluido de todo o sistema envolve perdas temporárias significativas, de modo que o problema geralmente se limita a desligar as bombas de circulação. Esta medida ajuda a reduzir a pressão no circuito, o trabalho é simplificado.

Principais dificuldades

Soldar tubos sob pressão não é uma tarefa fácil, nem todo especialista realizará sua implementação.

Os problemas estão relacionados aos seguintes fenômenos:

- a pressão do líquido não permite atingir a temperatura necessária da poça de fusão, é extremamente difícil atingir o coeficiente de adesão necessário do metal depositado à base;

- quando a água entra em contato com o material quente, grandes volumes de vapor são produzidos. O soldador tem que trabalhar em condições de visibilidade limitada, a máscara embaça, você tem que limpá-la constantemente, se distrair, perder tempo;

- é muito difícil trabalhar no caso em que os tubos estão localizados em altura, sob o teto.A água pode pingar no soldador, e segurar equipamentos pesados é inconveniente.

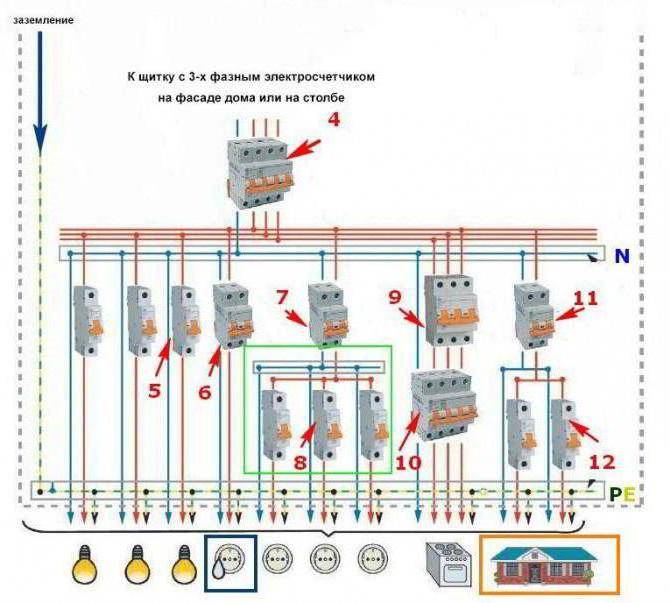

O que é necessário para soldagem elétrica?

Para soldar tubos usando solda elétrica, você precisará de uma máquina de solda. Hoje, existem dois tipos de tais dispositivos: dispositivos feitos com base em um transformador abaixador e inversores que operam em altas frequências. O primeiro tipo é usado muito raramente, pois é considerado obsoleto. O inversor é um dispositivo mais moderno, simples e portátil. É possível ajustar o modo de soldagem com alta precisão. É verdade que os inversores são considerados menos confiáveis em uso. Portanto, para trabalhar com tais equipamentos, é necessário ter uma certa qualificação.

Para soldar tubos usando solda elétrica, você precisará de uma máquina de solda. Hoje, existem dois tipos de tais dispositivos: dispositivos feitos com base em um transformador abaixador e inversores que operam em altas frequências. O primeiro tipo é usado muito raramente, pois é considerado obsoleto. O inversor é um dispositivo mais moderno, simples e portátil. É possível ajustar o modo de soldagem com alta precisão. É verdade que os inversores são considerados menos confiáveis em uso. Portanto, para trabalhar com tais equipamentos, é necessário ter uma certa qualificação.

Além disso, a soldagem por aquecimento envolve a presença de outros equipamentos auxiliares:

- máscara especial com filtro de luz. Protege de forma confiável os olhos e o rosto de faíscas e partículas de metal fundido durante a soldagem;

- macacões para proteção do corpo;

- luvas de camurça. Com a ajuda deles, o dispositivo na mão ficará seguro;

- eletrodos;

- escova metálica. Necessário para limpar a seção do tubo antes da soldagem, para remover a incrustação;

- um martelo especial que é usado para derrubar a escala.

Soldagem de tubos de aço

A soldagem de tubos redondos é realizada com uma costura contínua. Ou seja, se o processo começou em um ponto, ele deve terminar nele, sem rasgar o eletrodo da superfície a ser soldada. Ao soldar tubos de grande diâmetro (mais de 110 mm), é impossível preencher a costura com um eletrodo. Portanto, é necessário usar soldagem multicamada, onde o número de camadas é determinado pela espessura das paredes do tubo. Por exemplo:

- Se a espessura da parede for de 6 mm, duas camadas de metal serão suficientes.

- 6-12 mm - a soldagem é feita em três camadas.

- Mais de 12 mm - mais de quatro camadas.

Atenção! A soldagem multicamada é feita com um requisito. Deixe a camada anterior esfriar antes de aplicar a próxima camada.

Montagem de tubulação

Antes de soldar tubos, para simplificar a tarefa, é necessário montar a junta de soldagem. Ou seja, instale os tubos de acordo com o projeto do conjunto, prenda-os para que não se movam ou se movam. Em seguida, a aderência é feita. É quando a soldagem a ponto é feita em um só lugar, se a tubulação for montada a partir de produtos de grande diâmetro, a soldagem por aderência pode ser feita em vários locais.

Em princípio, tudo está pronto, você pode cozinhar o pipeline. Parece que esta conversa sobre soldagem poderia ser concluída. Mas para soldadores iniciantes, está apenas começando, porque o processo de soldagem associado à montagem de tubulações é um grande número de nuances. Aqui estão apenas alguns dos que você precisa levar em consideração.

- Tubos com espessura superior a 4 mm podem ser soldados com uma costura radical, quando o metal preenche o espaço entre as bordas em toda a profundidade e com um rolo, quando um rolo de 3 mm de altura é formado no topo do costura.

- Ao conectar tubos com um diâmetro de 30 a 80 mm com uma costura vertical, a tecnologia é ligeiramente diferente da localização inferior da costura. Primeiro, o volume de 75% é preenchido, depois o restante do espaço.

- Com a tecnologia de soldagem multicamada, uma costura horizontal é soldada em duas camadas para que a próxima seja aplicada na direção oposta à anterior.

- O ponto de conexão da camada inferior não deve coincidir com o mesmo ponto da camada superior. O ponto de bloqueio é o final (início) da costura.

- Normalmente, ao soldar tubos, estes devem ser girados o tempo todo. Eles fazem isso manualmente, então você precisa saber que o setor de giro ideal é de 60 a 110 °. Apenas nesta faixa, a costura está localizada em um local conveniente para o soldador. Seu comprimento é o máximo, e isso permite controlar a continuidade da conexão da sutura.

- O mais difícil, segundo muitos soldadores, é girar a tubulação imediatamente em 180 ° e, ao mesmo tempo, manter a qualidade da solda. Portanto, com essa volta, é recomendável alterar a tecnologia de soldagem. Ou seja, primeiro a costura é fervida a uma profundidade de até 2/3 em uma ou duas camadas. Em seguida, a tubulação é girada 180°, onde a costura é preenchida completamente em várias camadas. Então, novamente, há uma volta de 180°, onde a costura é completamente preenchida com o metal do eletrodo. A propósito, essas juntas são chamadas rotativas.

- Mas também existem juntas fixas, é quando o tubo é soldado ao tubo em uma estrutura fixa. Se a tubulação estiver localizada horizontalmente, é necessário soldar a junta entre suas partes, dividindo-a em duas partes. A soldagem começa no ponto inferior (teto) e se move para o topo. A segunda metade da junta é soldada da mesma maneira.

E o último estágio na tecnologia de soldagem de tubos é o controle de qualidade da costura. Deve ser batido com um martelo para derrubar a escória. Em seguida, verifique visualmente se há rachaduras, sulcos, lascas, queimaduras e sem penetrações. Se a tubulação for projetada para líquidos ou gases, após a montagem, água ou gás é lançado para verificar se há vazamentos.

O processo de soldagem é na verdade um evento responsável. E só a experiência de um soldador pode garantir a qualidade do resultado final na primeira vez. Mas a experiência é uma coisa. Convidamos você a assistir ao vídeo - como cozinhar canos de aço.

Trabalho preliminar com detalhes

De acordo com as instruções, as seguintes condições devem ser atendidas:

- Dimensões geométricas.

- A presença de um certificado de qualidade, em particular, se for uma tubulação para água potável.

- Forma de tubo perfeitamente redonda - não são permitidos defeitos de extremidade na forma de uma seção achatada ou oval.

- A mesma espessura das paredes dos tubos ao longo de todo o seu comprimento.

- A composição química dos produtos deve estar em conformidade com os padrões estaduais da Federação Russa para determinados sistemas. Essas informações são obtidas da documentação técnica ou de testes de laboratório.

Então você pode prosseguir, de fato, para a preparação de tubos para encaixe e soldagem.

O processo de preparação inclui as seguintes etapas:

- verifique a regularidade do corte na extremidade do tubo - deve ser igual a 90º;

- a extremidade e uma seção de 10 mm da mesma devem ser cuidadosamente limpas até que apareça um brilho metálico;

- todos os vestígios de óleos, ferrugem, tintas devem ser removidos e a superfície na extremidade do tubo deve ser desengordurada.

Esse trabalho pode ser feito com um bisel, aparador ou moedor. Os profissionais que trabalham com tubos de grande diâmetro utilizam fresadoras ou cortadoras a gás e plasma.

Processo de soldagem

Quando toda a preparação preliminar terminar, você pode começar a soldar. Se você não possui as habilidades necessárias e nunca fez esse trabalho antes, recomendamos que você primeiro pratique em pedaços extras de tubo para não estragar todo o sistema.

Algumas dicas para uma soldagem de qualidade

A qualidade da soldagem depende da preparação correta para a soldagem, da escolha dos eletrodos e da tecnologia do processo, que é um pouco diferente ao conectar as juntas.

Escolhendo os eletrodos certos

A qualidade da solda depende em grande parte de qual eletrodo é usado para soldagem. É uma haste de metal fina com um revestimento especial. O interior do eletrodo serve como condutor para a criação de um arco elétrico, e o revestimento garante sua estabilidade, além de participar da criação de uma solda.

De acordo com o tipo de núcleo, os eletrodos são divididos em consumíveis e não consumíveis. No primeiro caso, a base do produto é um fio de aço, no segundo - uma haste de tungstênio, carbono ou grafite.

De acordo com o tipo de revestimento protetor, os eletrodos são divididos em:

- celulose - marcação "C" - são usados para trabalhos de soldagem trabalhosos e complexos com tubos de grande diâmetro, em longas rodovias tecnológicas;

- ácido rutilo - "RA" - o tipo de eletrodo mais utilizado para redes de engenharia de soldagem de abastecimento de água e aquecimento;

- rutilo - "RR" - também pode ser usado para soldagem de tubos para abastecimento de água e aquecimento, são mais espessos e têm melhor qualidade de solda;

- rutilo-celulose - "RC" - dá uma costura mais forte ao usar um método de conexão vertical;

- universal - "B" - adequado para soldagem de tubos de vários diâmetros e espessuras, em uma ampla faixa de temperatura.

Outra classificação de eletrodos para soldagem é o diâmetro da haste. A força do arco elétrico, que pode lidar com o rolamento de tubos de uma certa espessura, depende disso:

- 3 mm - os eletrodos são adequados para soldar tubos de até 5 mm de espessura;

- 4 mm - os eletrodos permitem soldar até 10 mm de espessura, além de fazer costuras metálicas multicamadas.

Controle de qualidade da junta soldada

Após concluir a soldagem elétrica, um exame externo determina a presença de queimaduras, poros, fístulas e outros defeitos visíveis. Para identificar microfissuras invisíveis a olho nu, a área montada geralmente é conectada ao sistema de aquecimento. Se as gotas de água não aparecerem nas costuras, o trabalho foi realizado com alta qualidade. Este método de verificação é aceitável em uma residência particular, onde o sistema pode ser preenchido a qualquer momento.

Em apartamentos com aquecimento central, a qualidade das juntas soldadas é verificada no verão usando um compressor. Os plugues são colocados nas extremidades dos tubos, as juntas são revestidas com espuma e sabão, o ar é bombeado sob pressão. Os locais onde há falhas são determinados pelas bolhas em sua superfície.

É melhor substituir ou instalar novos tubos de aquecimento no verão, para que a maioria das operações de soldagem possa ser feita ao ar livre. Não deve haver materiais inflamáveis nas proximidades do local de trabalho. Se a experiência de soldagem de tubos ainda não for suficiente, você pode primeiro soldar alguns pedaços desnecessários, para não estragar as novas peças de trabalho posteriormente.

Soldagem

Especialistas acreditam que a maneira mais fácil de amarrar uma rede externa de aço é soldar. Um pré-requisito para o tie-in é a capacidade de desligar o abastecimento de água através do sistema.

Autógeno faça um furo de diâmetro adequado. Em seguida, o tubo é soldado, a válvula é montada. O último elemento do sistema é coberto no processo de trabalho adicional. Se o tie-in for concluído, será necessário restaurar a proteção anticorrosiva.

Se a tubulação for colocada a partir de tubos de polietileno, o trabalho de soldagem não será realizado.Levando em consideração o diâmetro do material consumível, o grampo é fixo.

Tecnologia do processo de soldagem

Para soldar tubos, são utilizados os seguintes métodos de conexão: arco elétrico (manual, semiautomático e com fluxo) ou gás (com acetileno).

Soldagem a gás

Como nem sempre é possível soldar tubos por soldagem elétrica, nesses casos é usado um queimador de gás. Este método é aplicável no campo. Ao mesmo tempo, a qualidade e a plenitude das costuras são maiores. O risco de tensão interna no metal é reduzido, pois é menos suscetível aos efeitos da temperatura.

Para realizar o trabalho, é necessário um gerador de gás ou acetileno. No segundo caso, a temperatura na área de trabalho é mais alta. O fio de enchimento deve ser alimentado de forma que fique localizado no metal quente. Se for necessária a soldagem de material galvanizado, é feito um fluxo e a concentração de oxigênio no gás aumenta. Ao mesmo tempo, não é necessário tratar as costuras com agentes anticorrosivos após o trabalho.

Soldagem a arco manual

Ao soldar tubos por soldagem a arco manual, o número de penetrações depende da espessura de suas paredes. A composição dos eletrodos também é importante. Se o diâmetro dos produtos for grande, aplicando a próxima camada, a escala é eliminada e a conexão é forjada. Durante a aplicação da primeira costura, você não pode se apressar. Depois disso, o metal é verificado quanto a rachaduras. Se houver áreas irregulares na costura, elas serão cortadas. O trabalho nesses locais é realizado novamente com um deslocamento (1,5-3 cm). A camada final é feita com eletrodos espessamente revestidos.

Seleção de eletrodos para tubos soldados elétricos

Existem muitos tipos de eletrodos adequados para a execução de várias tarefas e diferindo no material de fabricação, espessura e características.Antes de comprar eletrodos, você precisa entender suas características para evitar erros durante a operação. Além disso, vale a pena perguntar como distinguir um produto falso de um real e se preparar para os custos - bons eletrodos não são baratos.

Ao conectar tubos, é necessário obter não apenas alta resistência, mas também estanqueidade da conexão, para a qual você pode usar um método simples que consiste nas seguintes etapas:

- A costura não é fervida em círculo, mas na forma de um oito ou de uma ferradura;

- Com essa soldagem, a escória do metal é gradualmente espremida;

- Cada pedaço de escória deve ser removido, como resultado, não apenas uma solda confiável, mas também bastante agradável será obtida.

Como soldar tubos de perfil a 90 graus

Para obter um ângulo perfeitamente correto ao soldar, o executor precisa ter experiência semelhante e seguir a tecnologia exatamente. Existem vários pontos importantes que ajudarão a determinar como soldar um tubo de perfil a 90 graus:

- Em primeiro lugar, os tubos devem ser cortados;

- o trabalho deve ser realizado em uma superfície plana;

- para fixar o ângulo, você pode usar dispositivos especiais (quadrados magnéticos) ou meios improvisados (cantos ou lenços);

- a soldagem é realizada em etapas: primeiro, é feita uma conexão grosseira; então o performer certifica-se de que o ângulo de 90 graus seja observado; após a soldagem ser realizada de forma limpa.

Vídeo

Aqui está um vídeo do acessório mais simples para soldagem em um ângulo de 90 graus.

E aqui está outro, tridimensional.

Seleção de eletrodos de soldagem

Para escolher o eletrodo certo, vários parâmetros importantes devem ser levados em consideração:

- espessura da peça;

- Mark se tornou.

Dependendo do tipo de eletrodo, o valor da intensidade da corrente é selecionado. A soldagem pode ser realizada em uma variedade de posições. O inferior é dividido em grupos:

- horizontal;

- Tavrovaya.

A soldagem do tipo vertical pode ser:

- Para cima;

- Teto;

- Tavrovaya,

Cada fabricante nas instruções para os eletrodos, certifique-se de informar o valor da corrente de soldagem na qual eles irão trabalhar normalmente. A tabela mostra os parâmetros clássicos usados por soldadores experientes.

A magnitude da força da corrente é influenciada pela posição espacial, bem como pelo tamanho da lacuna. Por exemplo, para trabalhar com um eletrodo de 3 mm, a corrente deve atingir 70–80 amperes. Esta corrente pode ser usada para realizar soldagem de teto. Isso será suficiente para peças de soldagem, quando a folga for muito maior que o diâmetro do eletrodo.

Para cozinhar por baixo, na ausência de uma lacuna e da espessura correspondente do metal, é permitido definir a força da corrente para 120 amperes para um eletrodo comum.

Soldadores com vasta experiência recomendam o uso de uma determinada fórmula para cálculo.

Para determinar a intensidade da corrente, são tomados 30 a 40 amperes, que devem corresponder a um milímetro do diâmetro do eletrodo. Em outras palavras, para um eletrodo de 3 mm, você precisa definir a corrente para 90-120 amperes. Se o diâmetro for de 4 mm, a força da corrente será de 120 a 160 amperes. Se for realizada soldagem vertical, a amperagem é reduzida em 15%.

Para 2 mm, são ajustados aproximadamente 40 - 80 amperes. Tal "dois" é sempre considerado muito caprichoso.

Há uma opinião de que, se o diâmetro do eletrodo for pequeno, é muito fácil trabalhar com ele. No entanto, esta opinião é errônea. Por exemplo, para trabalhar com os "dois" você precisa de uma certa habilidade.O eletrodo queima rapidamente, começa a ficar muito quente quando uma corrente alta é definida. Esse “dois” pode soldar metais finos em baixa corrente, mas são necessárias experiência e muita paciência.

Eletrodo 3 - 3,2 mm. Força atual 70–80 Amps. A soldagem deve ser realizada apenas em corrente contínua. Soldadores experientes descobrem que acima de 80 amperes é impossível realizar uma soldagem normal. Este valor é adequado para cortar metal.

A soldagem deve ser iniciada com 70 amperes. Se você perceber que é impossível ferver a peça, adicione mais 5-10 Amps. Com uma falta de penetração de 80 amperes, você pode definir 120 amperes.

Para soldagem em corrente alternada, você pode definir a intensidade da corrente para 110-130 amperes. Em alguns casos, até 150 amperes são instalados. Tais valores são típicos para um aparelho transformador. Ao soldar com um inversor, esses valores são muito menores.

Eletrodo 4 mm. Força atual 110-160 Amps. Neste caso, um spread de 50 amperes depende da espessura do metal, bem como da sua experiência. "Quatro" também requer habilidade especial. Os profissionais aconselham começar com 110 amperes, aumentando gradualmente a corrente.

Eletrodo de 5 mm ou mais. Tais produtos são considerados profissionais, são usados apenas por profissionais. Eles são usados principalmente para revestimento de metal. Eles praticamente não participam do processo de soldagem.

Como soldar um esporão a um tubo de aquecimento? - Manual do Window Guru

A instalação de dutos é um empreendimento sério e responsável. O processo de soldagem para conectar tubos é usado com bastante frequência.

Desta forma, tubos de vários materiais podem ser conectados, no entanto, a tecnologia do processo será diferente em casos específicos individuais.

Na construção industrial e privada, a soldagem de tubos metálicos por soldagem elétrica é muito utilizada.

Este método caracteriza-se pela simplicidade, mobilidade e rentabilidade económica, uma vez que pode ser realizado tanto de forma manual como automática. Na construção privada, a soldagem a arco manual de tubos é mais usada, para a qual basta ter equipamentos e eletrodos de soldagem.

Tipos de soldas de tubos

Na construção e produção industrial, são utilizados os seguintes métodos de soldagem de tubos de aço:

- soldagem de topo;

- soldagem por sobreposição;

- soldagem de juntas em T;

- soldagem de juntas de canto.

Ao fazer conexões por soldagem, as seguintes posições são usadas, dependendo das condições: horizontal, vertical, inferior e teto. A posição de soldagem mais vantajosa e conveniente é a posição mais baixa, que é possível se o tubo for girado, portanto, essa tecnologia deve ser preferida.

Na construção de tubulações de grande diâmetro, as juntas de topo são mais frequentemente usadas.

É extremamente importante nesses casos garantir que as bordas sejam soldadas em toda a espessura.

Para tubos de paredes espessas, são usadas soldas duplas - externas e internas.

Para reduzir a formação de flacidez metálica na superfície interna dos tubos, é necessário segurar o eletrodo em um ângulo de 45 graus em relação ao plano horizontal durante o processo de soldagem.

Gama de eléctrodos de soldadura

Antes de soldar um tubo a um tubo, é necessário escolher os eletrodos corretos, que estão disponíveis com diferentes tipos de revestimentos, e cada tipo é capaz de realizar uma tarefa específica, que deve ser seguida na hora de escolhê-los.

- Revestimento de celulose.Os tubos de grande diâmetro são soldados com este tipo de eletrodos, são capazes de criar costuras circulares e verticais.

- Revestimento de rutilo. Os eletrodos com esse revestimento têm ignição fácil, além de ignição repetida, e a crosta de escória é caracterizada por um alto grau de fragilidade. É muito conveniente instalar tachas, soldas de filete e costuras de raiz de solda de cima para criar uma apresentação.

- Revestimento de celulose de rutilo. Esses eletrodos são convenientes para fazer costuras em qualquer posição no espaço, verticalmente, inclusive na direção de cima, a mais difícil para os especialistas determinarem.

- Revestimento ácido rutilo. Proporciona fácil separação da crosta de escória e consumo econômico de eletrodos ao soldar tubos.

- Cobertura básica. Os eletrodos com esse revestimento fornecem alta viscosidade à costura de soldagem. Essas costuras não estão sujeitas a rachaduras, são usadas para tubos de paredes grossas com condições operacionais difíceis. Recomenda-se aplicar também ao usar tubulações em baixas temperaturas.

Seções: Soldagem - como cozinhar

soldagem, soldagem faça você mesmo, soldagem - noções básicas

Soldagem passo a passo

O processo térmico que ocorre durante a soldagem elétrica conecta as peças com uma costura forte, que será melhor em termos de propriedades mecânicas, ao contrário da soldagem a gás.

Então, como aprender a cozinhar? Quando se trata de uma tubulação em local acessível e com possibilidade de rotação, então duas seções da tubulação são conectadas de ponta a ponta por um ou três pontos de solda elétrica. Então:

- continuamente (se você pode girar);

- com uma separação, a partir do fundo, se o tubo estiver em uma posição desconfortável e não puder ser girado, é feita uma costura.

A soldagem é realizada em duas passagens.Primeiro, a "raiz" é preenchida - a primeira costura que fecha a própria junta dos tubos (2-3 mm), depois o excesso de flacidez e a escala são limpos, e a segunda costura é feita e também é limpa .

As instruções gerais para todo o processo são assim.

- Antes de iniciar o trabalho diretamente, é tomada uma posição confortável e estável. O espaço deve ter uma boa iluminação.

- Golpeie para acender o arco, se não acender aumente ligeiramente a amperagem.

- Mova o eletrodo para o início da costura e inicie a poça de fusão, mantendo a abertura do arco constante.

- Ao definir uma corrente suficientemente alta, o metal endireitado seguirá o calor.

É necessário monitorar a qualidade da soldagem diretamente no processo de execução do trabalho, prestando atenção às bordas do “banho”, quão uniformemente o enchimento é

- Coloque um fim, deixando algum metal.

- Apague o arco ao longo da costura.

Você pode aprender a fazer costuras corretamente e com alta qualidade, se houver desejo, mas é mais fácil e rápido dominar todas as etapas se você já assistiu ao processo de soldagem elétrica de fora ou foi participante como assistente .