- Formulários

- Tipos de tubos de cobre

- O que é necessário para soldar tubos de cobre

- Nº 11. Diâmetro do tubo de aquecimento

- Métodos para conectar tubos de cobre

- Soldagem

- Conexão de tubos de cobre com conexões de exaustão.

- Rolando

- Encaixe de compressão

- Encaixe de pressão

- Soldar tubos de cobre

- Limitações ao usar tubos de cobre

- Métodos para conectar tubulações de cobre

- Como simplificar a instalação de aquecimento

- Soldagem capilar

- Número 6. Tubos de cobre para aquecimento

- Variedade de produtos de cobre

- Produção

- Método #2: Ranhuras (Roll Groove)

- Preparando e fazendo uma conexão de ranhura serrilhada

- Testando o sistema serrilhado completo

- Nº 7. Tubos de polipropileno para aquecimento

- Visão geral comparativa de preços

- Tipos

- Especificações

Formulários

Existem várias situações em que é melhor escolher este material:

- A opção atual para instalar um sistema de aquecimento a partir de tubos de cobre é conectar-se a uma caldeira de combustível sólido. Isso se deve ao fato de que tais sistemas estão sujeitos a exposição prolongada a altas temperaturas (acima de 100 graus Celsius).

- Comparado a outros materiais, o cobre é melhor se tiver uma forma complexa.

- A instalação será 100% justificada se o proprietário da casa tiver dinheiro suficiente, ele deseja obter o maior indicador de durabilidade.

Considerando outras opções, você precisa prestar atenção ao plástico ou ao aço inoxidável.

Tipos de tubos de cobre

Esses produtos variam em tamanho e seção transversal e são dos seguintes tipos:

- Tubo recozido de cobre. Para adquirir maciez, tais produtos são submetidos a tratamento térmico. Isso simplifica sua instalação.

- Tubos de cobre não recozidos. São segmentos retos de 1 a 5 m de comprimento.

A seção transversal dos tubos pode ser clássica e retangular. Estes últimos são utilizados na criação de condutores para enrolamentos do estator, que são resfriados por líquidos. Sua fabricação é complexa e o custo é superior aos convencionais. O diâmetro mais popular dos tubos de cobre para abastecimento de água é de 10 a 23 mm, para sistemas de drenagem - de 30 a 45 mm.

O que é necessário para soldar tubos de cobre

A soldagem de tubos de cobre, que não é difícil de fazer com as próprias mãos, não requer equipamentos caros e materiais especiais. Para implementá-lo corretamente, você precisará dos seguintes dispositivos.

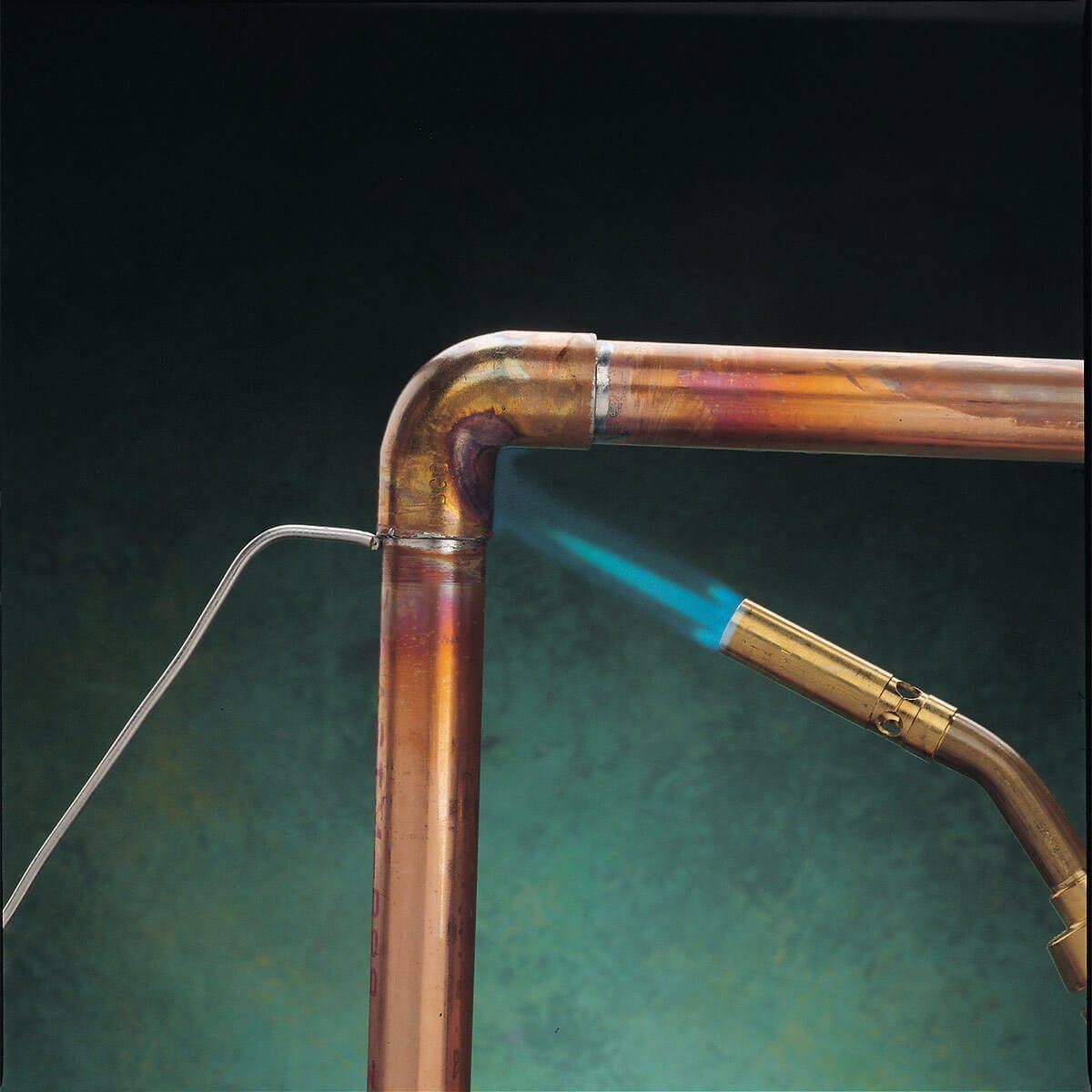

Um queimador, devido ao qual a solda e a seção do tubo onde serão conectadas serão aquecidas. Como regra, o gás propano é fornecido a esse queimador, cuja pressão é regulada por um redutor de soldagem.

Ferramenta especial para cortar tubos de cobre. Como os produtos feitos desse metal são muito macios, eles devem ser cortados com cuidado suficiente para não enrugar as paredes. Os cortadores de tubos de vários modelos são oferecidos no mercado moderno, diferindo tanto em funcionalidade quanto em capacidades técnicas.

O design de modelos individuais de tais dispositivos, o que é importante, permite que eles sejam usados mesmo para trabalhos em locais de difícil acesso.

Um expansor de tubos é um dispositivo que permite expandir o diâmetro de um tubo de cobre, o que é necessário para soldar melhor. Em vários sistemas montados a partir de tubos de cobre, são utilizados elementos da mesma seção e, para conectá-los qualitativamente, é necessário aumentar levemente o diâmetro de um dos elementos conectados. É esse problema que um dispositivo como um expansor de tubos resolve.

É esse problema que um dispositivo como um expansor de tubos resolve.

Kit de alargamento de tubos de cobre

Dispositivo para chanfrar as extremidades de tubos de cobre. Após o corte, rebarbas permanecem nas extremidades das peças, o que pode interferir na obtenção de uma conexão confiável e de alta qualidade. Para removê-los e dar às extremidades dos tubos a configuração necessária, um bisel é usado antes da soldagem. Existem dois tipos principais de dispositivos de chanfradura no mercado hoje: colocados em um corpo redondo e feitos em forma de lápis. Mais convenientes de usar, mas também mais caros, são dispositivos redondos que podem processar tubos de cobre macio com um diâmetro não superior a 36 mm.

Para preparar adequadamente os tubos de cobre para soldagem, é necessário remover todas as impurezas e óxidos de sua superfície. Para esses fins, são utilizadas escovas e escovas, cujas cerdas são feitas de arame de aço.

A brasagem de tubos de cobre geralmente é realizada com solda dura, que pode ser de alta e baixa temperatura. A solda de alta temperatura é um fio de cobre contendo cerca de 6% de fósforo em sua composição. Tal fio derrete a uma temperatura de 700 graus, enquanto para o seu tipo de baixa temperatura (fio de estanho), 350 graus é suficiente.

A tecnologia de soldagem de tubos de cobre envolve o uso de fluxos e pastas especiais que desempenham uma função protetora. Esses fluxos não apenas protegem a costura formada da formação de bolhas de ar, mas também melhoram significativamente a adesão da solda ao material do tubo.

Além do fluxo, solda e outros elementos básicos, serão necessárias ferramentas adicionais para soldar tubos de cobre, que podem ser encontrados em todas as oficinas ou garagens. Para soldar ou soldar produtos de cobre, prepare adicionalmente:

- marcador regular;

- roleta;

- nível de construção;

- uma escova pequena com cerdas duras;

- um martelo.

Antes de iniciar o trabalho, também é importante decidir como soldar tubos de cobre. Pode haver duas opções principais: brasagem de cobre (menos comumente usado) e uso de solda macia. Ao resolver este problema, é importante partir do fato de que existem requisitos para o uso de um ou outro tipo de solda

Assim, as soldas duras são usadas para soldar elementos de unidades de refrigeração e condicionadores de ar. Em todos os outros casos (sistemas de abastecimento de água, sistemas de aquecimento, etc.), pode ser usado fio de estanho. Mas qualquer que seja a tecnologia escolhida, deve-se lembrar que o fluxo é necessário em qualquer caso.

Ao resolver esse problema, é importante partir do fato de que existem requisitos para o uso de um ou outro tipo de solda. Assim, as soldas duras são usadas para soldar elementos de unidades de refrigeração e condicionadores de ar.

Em todos os outros casos (sistemas de abastecimento de água, sistemas de aquecimento, etc.), pode ser usado fio de estanho. Mas qualquer que seja a tecnologia escolhida, deve-se lembrar que o fluxo é necessário em qualquer caso.

Escovas para descascar a superfície interna de um tubo de cobre antes de soldar

Nº 11.Diâmetro do tubo de aquecimento

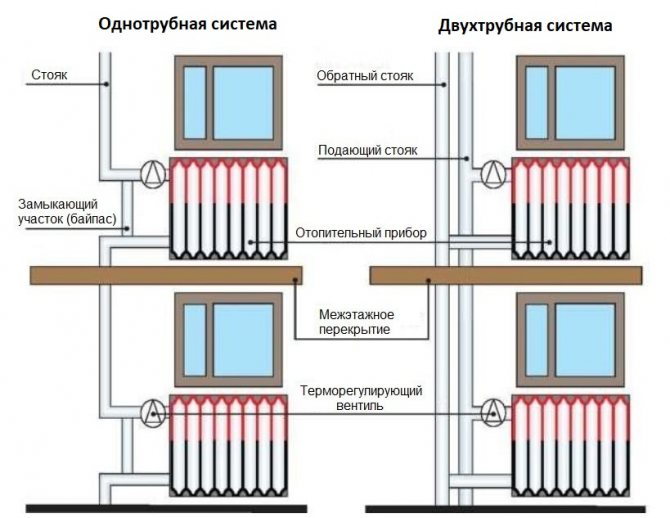

Tubos feitos de diferentes materiais são apresentados em diferentes diâmetros. Para escolher o valor mais adequado, você precisa estudar todo o esquema do sistema de aquecimento e pedir a ajuda de especialistas. O diâmetro aproximado pode ser calculado independentemente. Parâmetros como a área da sala, da qual depende a potência térmica e a velocidade do refrigerante, são levados em consideração.

Muitos pensam erroneamente que quanto maior o diâmetro do tubo, maior a eficiência do sistema. De fato, ao escolher tubos muito grandes, a pressão no sistema diminui e o aquecimento desaparece completamente - a água morna não pode circular por todo o sistema de tubulação e radiadores. Quanto menor o diâmetro, maior a vazão de água. Idealmente, a velocidade deve ser superior a 0,2 m/s, mas inferior a 1,5 m/s, caso contrário o processo de circulação do refrigerante será muito barulhento.

O diâmetro é escolhido com base no cálculo saída de calor necessária. Para divisões com pé direito até 3 m, são necessários 100 W de energia por cada 1 m2. Para uma sala de 20 m2, por exemplo, são necessários 2000 W de potência térmica, aqui vale a pena adicionar 20% da reserva, obtemos 2400 W. Essa energia térmica é fornecida por um ou dois radiadores, se houver duas janelas na sala - sob cada janela. De acordo com a tabela, vemos que são necessários tubos com diâmetro interno de 8 mm para cobrir essa potência, mas 10 mm também é adequado. Obviamente, todos esses são cálculos condicionais, mas ajudarão você a navegar no orçamento para a compra de tubos.

Finalmente, notamos que é melhor não economizar em tubos de aquecimento - isso evitará vários problemas.Os produtos de fabricantes como Akwatherm, Rehau, Banninger, Wefatherm, FV-Plast provaram-se bem.

Métodos para conectar tubos de cobre

Soldagem

Ocorre muito raramente. Uma tocha de soldagem conecta tubos de cobre de grande diâmetro para aquecimento (começando com um diâmetro de 108 mm);

Conexão de tubos de cobre com conexões de exaustão.

Um buraco é feito dentro do tubo, os cames são inseridos e um soquete é retirado usando uma ferramenta especial. Uma maneira bastante trabalhosa e cara de conectar tubos, você precisa de uma máquina especial e os instaladores não respeitam essa opção de montagem.

Rolando

O método de conexão de tubos de cobre é bom, mas não é usado em sistemas de aquecimento. É muito raro encontrar uma peça alargada e depois fabricada em fábrica.

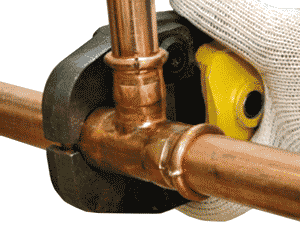

Encaixe de compressão

Ocorre com bastante frequência. É composto por três partes: uma porca, um o-ring e o próprio encaixe em forma de canto. Princípio de conexão: uma porca, um anel de vedação e o próprio encaixe são colocados em um tubo de cobre. Em seguida, a porca é torcida e pressiona o tubo no encaixe. Por outro lado, o mesmo é feito.

A desvantagem deste método de conexão do tubo de cobre é que não há recomendação com que força apertar a porca no encaixe. Todos fazem o melhor que podem e, como resultado, podem ocorrer vazamentos de água.

Outra desvantagem é a não separabilidade condicional do encaixe, tk. o anel de vedação, quando colocado no tubo, corta-o e permanece para sempre. Portanto, para reparar uma seção de tubo (remover um acessório), esta seção de tubo deve ser cortada e uma nova inserida.

Se lhe for oferecido um encaixe de compressão, é melhor recusar e pedir outra coisa.

Encaixe de pressão

É raro, porque.o mestre precisa de um alicate especial (cerca de doze) e uma prensa cara para instalá-lo. O princípio da conexão: a conexão é lançada sobre o tubo e fixada com pinças do tipo desejado. O resultado é uma conexão inseparável perfeitamente forte.

A diferença entre o processamento desses acessórios para tubos macios e duros.

Uma manga de suporte deve ser inserida dentro do tubo de cobre macio ao instalar o acessório de compressão. A luva permite salvar a geometria do tubo ao comprimir o anel de suporte.

Soldar tubos de cobre

O método permite obter uma conexão de alta qualidade de um tubo de cobre usando equipamentos baratos. Esta é geralmente uma tocha de propano para pequenos diâmetros de tubo. Para tubos com diâmetro superior a 54 mm, é adequado um maçarico de acetileno-ar.

Existem dois tipos de solda - dura e macia (alta e baixa temperatura). A solda dura é realizada a uma temperatura mais alta do que a solda macia. Há uma opinião de que a solda dura é mais forte do que a solda macia. Isso não é verdade.

A solda dura é menos avançada tecnologicamente do que a solda macia. Para soldar usando solda forte, você só precisa colocar o encaixe no tubo, aquecer a junção até uma cor carmesim escura e depois anexar a solda.

A solda suave inclui:

- Limpando a junta para um brilho metálico,

- Limpando a superfície interna do encaixe,

- aplicação de fluxo,

- peças de conexão,

- Removendo o excesso de fluxo

- Na verdade soldando.

A principal diferença entre a solda suave e a solda forte é que após a solda suave, o tubo de cobre tem uma aparência mais limpa do que após a solda forte.Durante a soldagem forte, o tubo fica muito quente, escurece em espessura, fica coberto de flocos - é impossível limpá-lo, não parecerá um tubo de cobre brilhante, será preto. Após a soldagem forte, a sala da caldeira parece feia; portanto, se eles oferecerem soldagem forte, é melhor recusar. Somente solda macia deve ser usada.

A soldagem dura de um tubo de cobre é adequada para os casos em que não é um líquido, mas um gás que será transportado pela tubulação. Por exemplo, para sistemas de ar condicionado, sistemas para transporte de quaisquer gases, apenas a soldagem forte é permitida, porque os resíduos de fluxo aplicados no tubo e na superfície interna da conexão entram na tubulação e devem ser lavados.

A soldagem suave é adequada para sistemas hidráulicos como parece mais estético.

Limitações ao usar tubos de cobre

Para o cobre, existem as seguintes limitações operacionais devido às propriedades do metal:

- A suavidade, que garante a plasticidade das tubagens e a comodidade da sua instalação, impõe um limite aos caudais de água admissíveis. Para uma longa vida útil do sistema de abastecimento de água, valores de até 2 m/s são ideais.

- Devido à suavidade do cobre, os seguintes requisitos são impostos à pureza da água - ela não deve conter impurezas mecânicas, o que é obtido instalando filtros apropriados na entrada. Partículas suspensas podem causar erosão (lavagem do material da parede do tubo) devido ao impacto mecânico.

- A superfície do cobre é coberta com um filme de óxido que ocorre naturalmente e é uma camada protetora. O cloro presente na água transforma essa película em uma verdadeira pátina, que confere à tubulação uma proteção ainda maior.Isso ocorre apenas quando a dureza total do fluxo de água é de 1,42–3,1 mg/l com um pH na faixa de 6,0–9,0. Caso contrário, a pátina será destruída, e isso levará à sua restauração contínua devido ao consumo de cobre, o que pode reduzir significativamente a vida útil da tubulação.

- No abastecimento de água potável, não é permitido o uso de solda de chumbo para conectar tubos (o chumbo é uma substância tóxica).

- Ao instalar uma tubulação de cobre, é necessário realizar todas as operações para não reduzir a vida útil do sistema dos estimados 50 anos. Ao dobrar os tubos, seus vincos não são permitidos, pois isso violará o fluxo laminar da água. O tubo não deve ser torcido. Em caso de congestionamento, a edição é realizada no máximo 1 vez.

- As rebarbas e rebarbas formadas após a soldagem devem ser removidas, pois contribuem para a ocorrência de vórtices turbulentos no fluxo de água com erosão concomitante, o que levará a uma diminuição da vida útil da tubulação de cobre.

- O superaquecimento durante a soldagem, especialmente forte, pode levar a uma conexão com vazamento ou perda de resistência do cobre, até um estouro.

- O fluxo utilizado na soldagem deve ser removido por lavagem, pois é uma substância agressiva e pode contribuir para a corrosão da tubulação.

- É proibido montar elementos de alumínio, zinco, aço após tubos de cobre na direção do fluxo de água para evitar a corrosão deste último. Se esta condição não for atendida, é necessário o uso de ânodos passivos (de magnésio, por exemplo).

- Recomenda-se que a transição do cobre para um tubo feito de outros metais seja realizada através de conexões de latão, bronze ou aço inoxidável para evitar a corrosão rápida deste último.

Apesar das restrições de uso existentes, hoje os tubos de cobre são considerados o melhor material para a organização de sistemas de encanamento.

Métodos para conectar tubulações de cobre

Na prática, os tubos de cobre para aquecimento são conectados das seguintes maneiras.

A solda capilar é o método de montagem mais confiável. Para fazer isso, você precisará de uma tocha e uma solda especial.

O próximo método mais confiável é a conexão com conexões de pressão. Este método requer o uso de pinças de pressão. Apesar do fato de que esse método é um pouco inferior à qualidade da solda, é usado com bastante frequência, pois praticamente não requer treinamento especial. O uso deste método de conexão é possível se a pressão do transportador de energia não exceder 10 atmosferas.

O próximo método mais confiável é a conexão com conexões de pressão. Este método requer o uso de pinças de pressão. Apesar do fato de que esse método é um pouco inferior à qualidade da solda, é usado com bastante frequência, pois praticamente não requer treinamento especial. O uso deste método de conexão é possível se a pressão do transportador de energia não exceder 10 atmosferas.

Conexão com conexões de compressão. A maneira mais fácil de unir as partes de cobre do sistema de aquecimento, apenas são necessárias chaves do tamanho certo do equipamento. Essa simplicidade afetou um pouco a qualidade da conexão, o motivo do problema geralmente está na qualidade das conexões e não no próprio tubo.

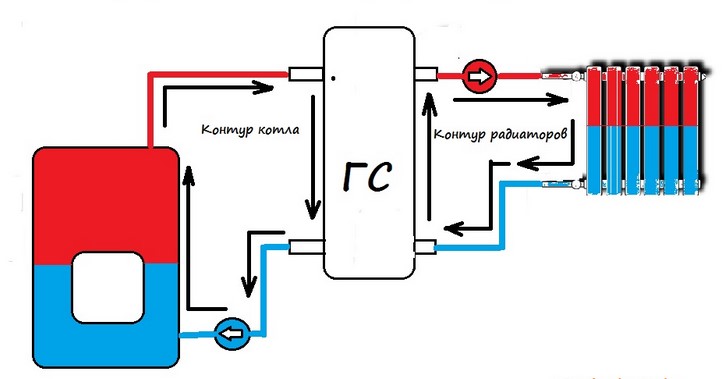

Como simplificar a instalação de aquecimento

Aqui está o que mais é interessante saber sobre o aquecimento de tubos de cobre - a instalação do sistema pode ser bastante simplificada e mais confiável. Isso é possível devido ao fato de que os tubos de metal são de cobre, são altamente dúcteis. Além disso, esse tubo é produzido não apenas na forma de materiais medidos, é possível comprá-lo em baias de comprimento considerável. Isso permite que você monte o sistema praticamente sem juntas lineares.

Nesse caso, a configuração necessária da linha de aquecimento é obtida dobrando o tubo, você não precisará usar acessórios de canto. Existe também a possibilidade de inserção transversal de tubos com posterior solda.

Para dobrar o tubo de cobre e evitar sua deformação, proceda da seguinte forma.

Para dobrar tubos de aquecimento de cobre sem pré-aquecimento, você terá que usar um dispositivo especial - um dobrador de tubos. Permite obter um determinado ângulo de curvatura, evitando a deformação do tubo. Se você tentar fazer isso manualmente, obterá material danificado, pois em quase todos os casos a seção interna é significativamente perturbada, o que cria resistência adicional, causando uma diminuição na circulação do transportador de energia.

Mais simples, e ainda mais não exigindo dispositivos complexos, é a flexão de tubos aquecidos. Para fazer isso, os tubos são aquecidos por um queimador, eles devem primeiro ser colocados em uma espiral especial, o que impedirá a diminuição da seção transversal. A curva é feita por um movimento suave sem solavancos.

Lembre-se de que será possível corrigir o ângulo somente após o reaquecimento, mas isso também é indesejável, pois esse impacto pode afetar negativamente as propriedades do tubo.

Soldagem capilar

Este método de conexão de tubos de cobre é baseado na ação das forças de tensão superficial, que permitem preencher a junta dos elementos conectados com solda.

Para obter uma conexão de alta qualidade, as seguintes condições devem ser atendidas:

- As peças a serem unidas são conectadas pelo método de soquete. Para fazer isso, a extremidade de um elemento deve ser alargada (expandida), lembre-se de que a folga entre os tubos na junta deve ser de décimos de milímetro.Para isso, é melhor usar um expansor especial ou ferramenta de flange (para inserir um tubo).

- Os tubos são limpos, dependendo da solda, devem ser tratados com fluxo.

- Depois que as peças de trabalho estiverem conectadas, comece a aquecer uniformemente a junta. Depois de atingir a temperatura necessária, leve o fio de solda para a chama. Durante o processo de fusão, a solda líquida preencherá todo o espaço entre os tubos na junta.

A tecnologia de soldagem capilar, é claro, tem suas próprias nuances, cuja consideração é impossível no volume de um artigo. Mas esse tipo de conexão é o mais utilizado, pois o aquecimento com tubos de cobre deve ser bonito para corresponder ao seu custo.

Número 6. Tubos de cobre para aquecimento

Vamos continuar o estudo de tubos de aquecimento de metal. Os tubos de cobre começaram a ser usados no século XVII e ainda são usados ativamente, apesar do aparecimento de opções mais baratas.

Vantagens:

- durabilidade em relação à vida útil dos edifícios. Os tubos e conexões de cobre não perdem suas qualidades por 100 anos ou mais;

- resistência à corrosão, alta estanqueidade, falta de capacidade de passagem de ar e acumulação de depósitos na superfície interna, portanto, ao longo dos anos, o rendimento dos tubos não diminui;

- alta condutividade térmica;

- resistência a extremos de temperatura (faixa de temperatura operacional de -200 a +500С) e surtos de pressão no sistema;

- aparência estética.

A principal desvantagem é o alto preço. Não só o material em si é caro, mas também os principais fabricantes estão concentrados fora do país.

Se levarmos em conta a durabilidade do material e a ausência de problemas nos próximos 100 anos, o custo não parece uma desvantagem tão significativa.Se a questão da escolha de tubos de aquecimento não depender do orçamento, os tubos de cobre serão a melhor opção.

O processo de instalação é específico, por isso é melhor procurar ajuda de profissionais.

Para que o sistema de aquecimento funcione por muitos anos, é melhor não combinar tubos de cobre com tubos de aço sem liga. Este último enferrujará muito rapidamente. Se tal combinação não puder ser evitada, deixe os tubos de aço na frente dos tubos de cobre na direção do movimento da água.

Variedade de produtos de cobre

Os tubos de cobre são classificados de acordo com diferentes critérios. Uma das principais é a forma como são feitas. De acordo com este critério, os produtos são divididos nos seguintes tipos:

- Tubos de cobre não recozido. Eles são feitos de metal puro por laminação ou estampagem. Os tubos possuem alta resistência e suportam facilmente pressões de 450 MPa. Usar este método tem algumas desvantagens. O resultado é um material com plasticidade reduzida, o que limita um pouco seu escopo.

- Recozido. O processamento de tubos é realizado usando uma tecnologia especial. Sua essência está em aquecer o material a 700 graus, seguido de resfriamento. O resfriamento é realizado gradualmente. Como resultado desse processamento, os produtos de cobre perdem sua força. Em vez disso, sua plasticidade aumenta. Devido a essa característica, o tubo de cobre é amplamente utilizado para a construção de uma tubulação que possui uma configuração complexa.

De acordo com as normas, os tubos de cobre são fabricados em três tipos, que apresentam diferenças características em termos de propriedades mecânicas e operacionais. Assim, dependendo do grau de dureza, os produtos de cobre são divididos nos seguintes tipos:

- Sólido.Os produtos são amplamente utilizados para tubulações, que devem ter alta resistência. A distribuição do tubo durante o processo de instalação é realizada apenas por pré-aquecimento. A tubulação pode ter várias voltas. Para dobrar o tubo no ângulo selecionado, você deve usar um dobrador de tubo.

- Semi-sólido. Os tubos de cobre deste tipo podem suportar facilmente a expansão se o diâmetro for aumentado em 15%. O produto tem maior plasticidade que o material anterior. Mas, no entanto, você precisa de um dobrador de tubos para dobrar.

- Tubulações macias. Capaz de suportar a distribuição com um quarto de aumento no diâmetro. Neste caso, não há lacunas e rachaduras. O produto é fácil de dobrar. Para isso, o material não precisa ser aquecido. Os tubos de cobre macio são amplamente utilizados para sistemas de aquecimento e abastecimento de água. Eles também são amplamente utilizados na colocação de piso radiante.

Além disso, os tubos de cobre são classificados de acordo com a forma da seção. Eles são redondos ou retangulares. A última opção é muito mais cara. Tubos retangulares são usados para a fabricação de condutores especiais em equipamentos elétricos. Além disso, os tubos de cobre podem ter diferentes espessuras de parede (0,6 - 3 mm) e diâmetros (12 - 267 mm). Em diferentes áreas, são utilizados produtos com determinados parâmetros. Então, Os tubos são usados para construir um gasoduto, cuja espessura da parede é de 1 mm e no encanamento - 2 mm.

Produção

Para a construção de tubulações para abastecimento de água e aquecimento, são utilizados produtos de cobre sem costura. Eles são feitos usando três tecnologias:

- laminação a frio - a deformação da peça metálica ocorre ao passar entre rolos rotativos. Um orifício passante é criado pelo método de firmware.Em seguida, a luva é calibrada nas dimensões desejadas;

- trefilação a frio - baseada em puxar a peça de trabalho através de uma ferramenta de trefilação (ferramenta de trefilação) com um canal especial afunilado em comprimento. No processo de desenho, o metal é comprimido nos parâmetros geométricos necessários e esticado ao longo do comprimento;

- prensagem a quente - obtenção de um tubo por extrusão (extrusão) através da saída da matriz.

Na produção industrial, pode ser utilizada uma dessas tecnologias ou uma combinação delas. A composição dos equipamentos e operações tecnológicas podem ter algumas diferenças, mas o processo de fabricação principal sempre consiste nas seguintes etapas:

- preparação da peça;

- laminação ou trefilação a frio ou prensagem a quente;

- tratamento térmico;

- lubrificação de tubos e ferramentas;

- processamento de produtos acabados e intermediários;

- corte em partes medidas ou enrolamento em bobinas;

- controle de qualidade dos produtos acabados.

Método #2: Ranhuras (Roll Groove)

As tubulações criadas por uma conexão com ranhuras finais (ranhuras serrilhadas) são praticadas há muito tempo na construção de sistemas de incêndio por sprinklers (irrigação). Desde 1925, este método totalmente confiável de conexão de tubos tem sido usado em tubulações de aço e ferro para aquecimento, ventilação, ar condicionado e outros sistemas.

Enquanto isso, um método de conexão mecânica recartilhada semelhante também está disponível para tubos de cobre com diâmetro de 50 mm a 200 mm. O kit de conexão mecânica recartilhada contém:

- acoplamentos,

- juntas,

- vários encaixes.

O sistema de recartilhamento mecânico oferece uma alternativa prática à soldagem de tubos de cobre de diâmetro maior. Assim, o método de recartilhamento não requer aquecimento adicional (aplicação de chama aberta), como no caso da soldagem. solda dura ou macia.

A ranhura serrilhada na extremidade do tubo de cobre é um dos principais elementos do método de conexão “ranhura serrilhada”. A medição após a laminação determina o encaixe adequado

A colagem de ranhuras é baseada nas propriedades de ductilidade do cobre e no aumento da resistência deste metal durante o trabalho a frio. O projeto envolve a vedação do sistema de fixação, para o qual são utilizadas uma junta de elastômero sintético (EPDM - Etileno Propileno Dieno Metileno) e uma braçadeira especialmente projetada. Vários fabricantes em todo o mundo oferecem ferramentas para criar juntas ranhuradas - gaxetas, grampos, conexões.

Conexões de vários tamanhos e grampos de trabalho com gaxetas são usados no projeto de conexões feitas pelo método de ranhura serrilhada

Preparando e fazendo uma conexão de ranhura serrilhada

Tal como acontece com outros processos de união de cobre sem solda, a preparação adequada da extremidade do tubo é de primordial importância na criação de uma solda forte e estanque. A escolha certa da ferramenta serrilhada para cada tipo de tubo de cobre também é óbvia. As recomendações do fabricante devem ser seguidas para garantir uma preparação segura e sem problemas desses tipos de conexões.

Tabela de pressões e temperaturas permitidas para este tipo de conexão

| Tipo de conexão | Faixa de pressão, kPa | Faixa de temperatura, ºC |

| Ranhura, D = 50,8 - 203,2 mm, tipo K, L | 0 — 2065 | menos 35 / mais 120 para K menos 30 / mais 80 para L |

| Ranhura de laminação, D = 50,8 - 101,2 mm, D = 50,8 - 203,2 mm tipo M | 0 — 1725 | menos 35 / mais 120 |

| 0 — 1375 | menos 30 / mais 80 |

Processo passo a passo para montar um nó com ranhuras serrilhadas:

- Corte para dimensionar as extremidades dos tubos de cobre exatamente perpendiculares ao eixo.

- Remova as rebarbas após o corte e o chanfro.

- Ranhuras para as dimensões desejadas conforme exigido pelo fabricante da conexão.

- Inspecione as conexões, juntas, braçadeiras quanto a danos.

- Lubrifique as juntas de acordo com as recomendações do fabricante.

Antes da montagem final, inspecione as superfícies de fixação quanto à limpeza e detritos. Monte o composto de acordo com as recomendações do fabricante.

Fragmento praticamente montado do nó usando o método "sulco recartilhado". As juntas elásticas do suporte de fixação são tratadas com uma pequena quantidade de lubrificante antes do assentamento final dos tubos de cobre.

As porcas de fixação devem ser finalmente apertadas com o torque necessário de acordo com as recomendações do fabricante. Depois de apertar os parafusos, a área do grampo deve ser reexaminada para garantir que o conjunto esteja montado corretamente.

Testando o sistema serrilhado completo

O teste de um sistema de tubulação completo pode ser realizado aplicando pressão de ar ou água ao sistema. O método hidropneumático também não é descartado quando uma pressão de teste relativamente alta é aplicada.

No entanto, deve-se levar em consideração que o valor da pressão de teste não deve exceder a pressão máxima de trabalho permitida especificada pelo fabricante do sistema de ranhura serrilhada.

Nº 7. Tubos de polipropileno para aquecimento

Os tubos de polipropileno são feitos com base em polímeros, existem vários tipos de tubos, mas os tubos PP de propileno especial são geralmente usados no sistema de aquecimento. Os materiais do grupo termoplástico, que incluem todos os tipos de tubos de polipropileno, são instáveis a altas temperaturas, portanto, para sistemas de aquecimento, é necessário levar apenas tubos reforçados, preferencialmente com fibra de vidro. Assim, por exemplo, os tubos do tipo PN25 são reforçados, suportam uma pressão no sistema de até 25 atm e uma temperatura de +95C com um aumento de curto prazo para +120C.

Vantagens:

- vida útil relativamente longa. Segundo os fabricantes, a durabilidade chega a 50 anos;

- resistência à corrosão. A superfície interna dos tubos permanece lisa durante toda a vida útil, sem prejudicar o rendimento. Devido à estanqueidade, o oxigênio não passa para o sistema e não danifica seus elementos metálicos;

- alta resistência mecânica;

- peso leve;

- resistência a baixas temperaturas. Se a água estiver congelada no tubo, você não precisa se preocupar com a integridade - devido à capacidade de expansão, o material não será danificado e retornará à sua forma original após o descongelamento;

- conexão hermética, fornecida por conexões especiais e soldagem;

- processo de instalação relativamente fácil. Para conectar elementos individuais com acessórios, é usada uma máquina de solda especial, que muitas vezes é chamada de ferro e ferro de solda pelas pessoas. Leva alguns segundos para soldar a junta e não é difícil aprender a trabalhar com o dispositivo;

- baixo nível de ruído quando a água se move pelas tubulações, especialmente quando comparada com as contrapartes metálicas;

- completa inocuidade à saúde;

- preço relativamente baixo.Os tubos de polipropileno custarão menos do que os tubos de metal-plástico ou aço inoxidável.

Entre as desvantagens:

- incapacidade de uso em áreas de risco de incêndio;

- alta expansão linear resulta na necessidade de usar compensadores.

Muitas vezes, as desvantagens incluem baixa resistência ao calor, baixa rigidez e instabilidade ao golpe de aríete. Isso se deve à escolha errada de tubos de polipropileno. Para sistemas de aquecimento, são necessários apenas produtos reforçados que não cedem, suportam alta temperatura e pressão. Além disso, o processo de produção é de grande importância: se a tecnologia for violada, sairão tubos de qualidade inadequada, por isso é melhor dar preferência a fabricantes eminentes confiáveis.

Visão geral comparativa de preços

Na construção, nas lojas de encanamento, você pode comprar tubos de aquecimento feitos de diferentes materiais:

- Cobre. O preço médio de 1 metro (diâmetro 20 mm) é de 250 rublos. Temperaturas permitidas do fluido de trabalho - até 500 graus Celsius. Eles transmitem correntes parasitas, o que é uma desvantagem.

- Polipropileno. O preço médio de 1 metro é de 50 rublos. Adequado para temperaturas de líquidos até 95 graus. Não oxidam. Não pode suportar forte golpe de aríete.

- Metal-plástico. O preço médio de 1 metro é de 40 rublos. A temperatura máxima é de até 150 graus. O prazo de operação ativa é de 15 anos.

Os preços variam dependendo do diâmetro, espessura da parede, fama do fabricante.

Tubos de cobre para aquecimento

Tubos de cobre para aquecimento

Tipos

Tipos de tubos de polipropileno, dependendo do design:

- sólido - feito de plástico homogêneo;

- reforçado - dois ou mais materiais são usados na produção, que são combinados entre si.

Os tubos reforçados têm várias diferenças em relação às peças sólidas:

- o lado externo é revestido com papel alumínio;

- um revestimento de alumínio adicional pode estar dentro da peça;

- os tubos podem ser reforçados com fibra de vidro.

Classificação de tubos de polipropileno com reforço:

- Alumínio. Pode ser reforçado com uma camada contínua ou malha com pequenos orifícios. A presença de uma camada adicional de metal proporciona uma diminuição na expansão térmica do plástico, um aumento na resistência, resistência à pressão.

- Fibra de vidro. Eles têm uma estrutura em camadas. As camadas principais são duas camadas de polipropileno, entre as quais há uma camada de reforço de fibra de vidro.

- Metal-polímero. Composto por 5 camadas. Por fora e por dentro é polipropileno. Camadas intermediárias - adesivo. A central é de alumínio.

As características técnicas dos produtos reforçados são superiores às das peças feitas de material homogêneo.

Vários tubos de polipropileno

Vários tubos de polipropileno

Especificações

Características técnicas dos tubos de polipropileno:

- Índice de resistência ao gelo - até -15 graus. Os tubos feitos deste material não são adequados para a fabricação de tubos de água ao ar livre.

- Baixa condutividade térmica. Devido a isso, o líquido chega de uma extremidade à outra da tubulação com uma diferença mínima de temperatura.

- A densidade do polipropileno é 0,91 kg/cm2.

- Resistência química do material.

- Alta taxa de expansão linear.

- Resistência mecânica - 35 N/mm.

- O amolecimento do polipropileno começa a 140 graus.

- Resistência ao calor para portadores de calor - até 120 graus.

- A fusão do plástico começa a 170 graus.

- A faixa de pressão de operação é de 10 a 25 atmosferas.

Os tubos deste material são feitos com diâmetros de 10 a 125 mm. As peças são conectadas usando um ferro de solda especial. Graças à soldagem, é obtida uma costura forte e hermética.