- Escolhendo um local e método de instalação de um radiador

- Métodos de circulação de refrigerante

- 5 Mitos e fatos sobre tubos de cobre para abastecimento de água

- Marcação e custo

- Método #2: Ranhuras (Roll Groove)

- Preparando e fazendo uma conexão de ranhura serrilhada

- Testando o sistema serrilhado completo

- Ferramentas que você vai precisar

- Variedades de produtos de cobre

- Opções para unir tubos de cobre

- Junta de soldagem

- Conexão de queima

- Pressione o método de conexão

- Conexões do tipo rosca

- Auto-montagem

- Classificação por materiais de fabricação

- Variedades de produtos de cobre

- Por nomeação

- De acordo com o método de fabricação

- Por forma de seção

- De acordo com o grau de dureza

- Tipos de enrolamento

Escolhendo um local e método de instalação de um radiador

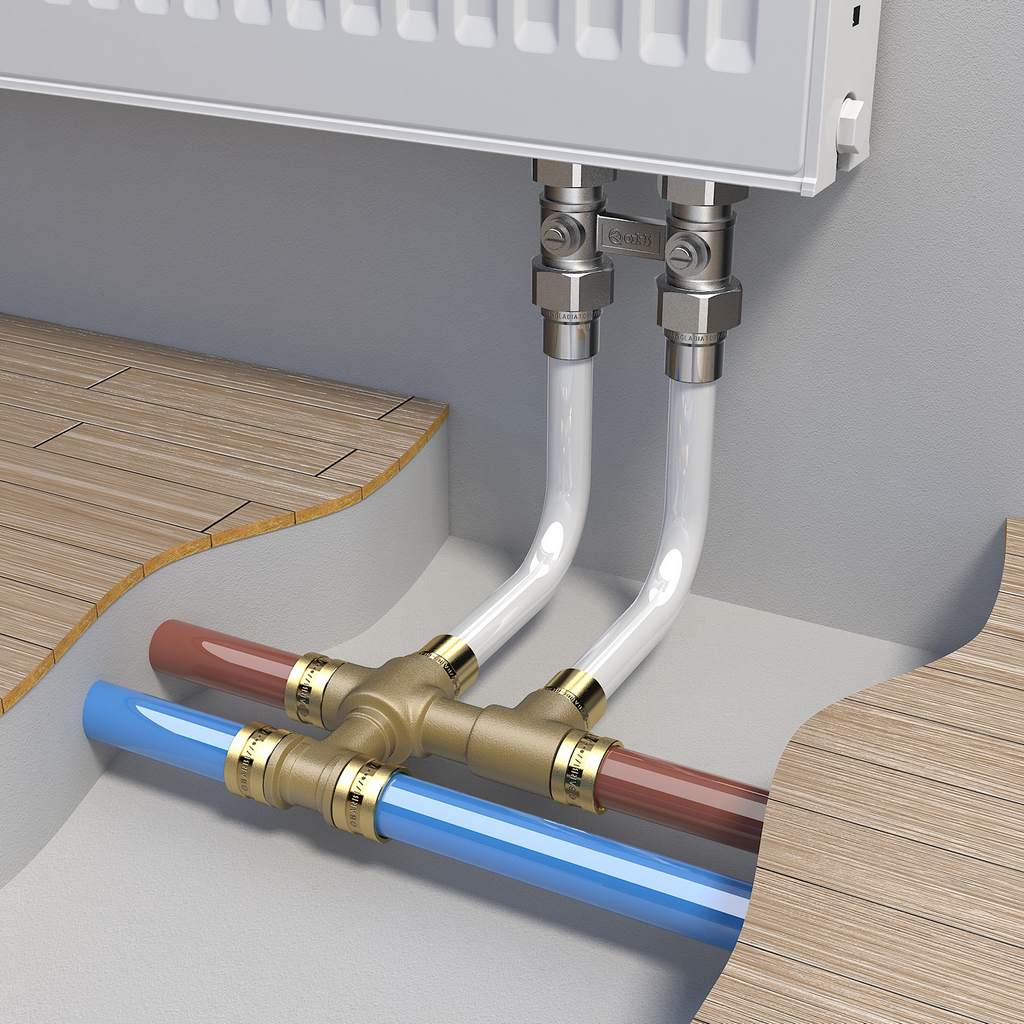

As opções para conectar radiadores de aquecimento dependem do esquema geral de aquecimento da casa, dos recursos de design dos aquecedores e do método de colocação de tubos. Os seguintes métodos de conexão de radiadores de aquecimento são comuns:

- Lateral (unilateral). As tubulações de entrada e saída são conectadas no mesmo lado, enquanto a alimentação está localizada na parte superior. O método padrão para edifícios de vários andares, quando o fornecimento é do tubo de subida. Em termos de eficiência, este método não é inferior ao diagonal.

- Mais baixo.Desta forma, são conectados radiadores bimetálicos com conexão inferior ou radiador de aço com conexão inferior. Os tubos de alimentação e retorno são conectados por baixo no lado esquerdo ou direito do dispositivo e conectados através da unidade de conexão do radiador inferior com porcas de união e válvulas de fechamento. A porca de capa é aparafusada no tubo inferior do radiador. A vantagem deste método é a localização dos tubos principais escondidos no piso e os radiadores de aquecimento com conexão inferior se encaixam harmoniosamente no interior e podem ser instalados em nichos estreitos.

- Diagonal. O refrigerante entra pela entrada superior e o retorno é conectado do lado oposto à saída inferior. O tipo ideal de conexão que fornece aquecimento uniforme de toda a área da bateria. Desta forma, conecte corretamente a bateria de aquecimento, cujo comprimento excede 1 metro. A perda de calor não excede 2%.

- Selim. A alimentação e o retorno são conectados aos orifícios inferiores localizados em lados opostos. É usado principalmente em sistemas de tubo único quando nenhum outro método é possível. As perdas de calor como resultado da má circulação do refrigerante na parte superior do dispositivo atingem 15%.

ASSISTIR VÍDEO

Ao escolher um local para instalação, vários fatores são levados em consideração para garantir o funcionamento correto dos dispositivos de aquecimento. A instalação é realizada nos locais menos protegidos da penetração de ar frio, sob as aberturas das janelas. Recomenda-se instalar uma bateria em cada janela. A distância mínima da parede é de 3 a 5 cm, do piso e do peitoril da janela - 10 a 15 cm. Com folgas menores, a convecção piora e a energia da bateria diminui.

Erros típicos ao escolher um local de instalação:

- O espaço para instalação das válvulas de controle não é levado em consideração.

- Uma pequena distância do piso e do peitoril da janela impede a circulação adequada do ar, o que faz com que a transferência de calor diminua e a sala não aquece até a temperatura definida.

- Em vez de várias baterias localizadas sob cada janela e criando uma cortina térmica, um radiador longo é escolhido.

- Instalação de grelhas decorativas, painéis que impedem a propagação normal do calor.

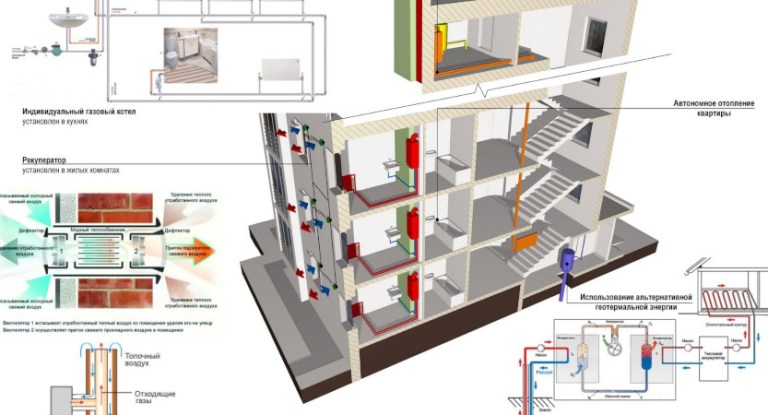

Métodos de circulação de refrigerante

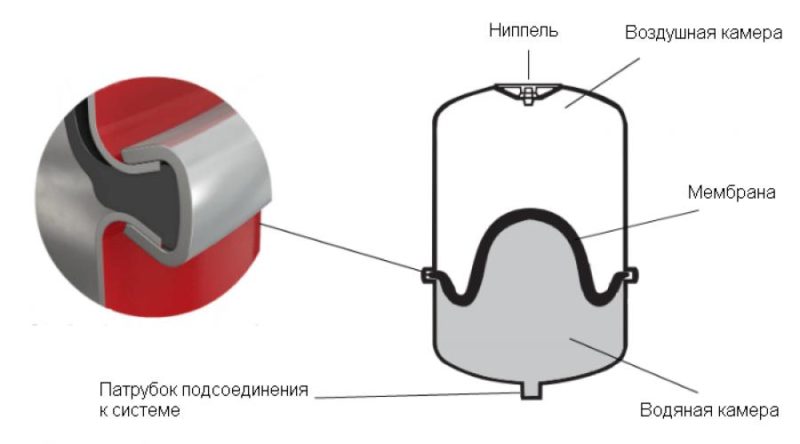

A circulação do refrigerante através de tubulações ocorre de forma natural ou forçada. O método natural (gravitacional) não envolve o uso de equipamentos adicionais. O refrigerante se move devido a uma mudança nas características do líquido como resultado do aquecimento. O refrigerante quente que entra na bateria, esfriando, adquire uma densidade e massa maiores, após o que cai, e um refrigerante mais quente entra em seu lugar. A água fria do retorno flui por gravidade para a caldeira e desloca o líquido já aquecido. Para operação normal, a tubulação é instalada em uma inclinação de pelo menos 0,5 cm por metro linear.

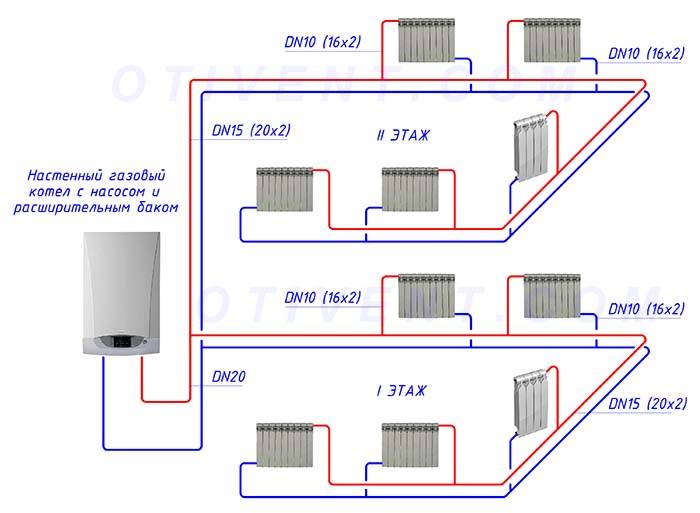

Esquema de circulação de refrigerante no sistema usando equipamento de bombeamento

Para alimentação forçada de refrigerante, é obrigatória a instalação de uma ou mais bombas de circulação. A bomba é instalada no tubo de retorno na frente da caldeira. A operação de aquecimento neste caso depende da alimentação elétrica, no entanto, possui vantagens significativas:

- É permitido o uso de tubos de pequeno diâmetro.

- O principal é instalado em qualquer posição, verticalmente ou horizontalmente.

- Menos refrigerante necessário.

5 Mitos e fatos sobre tubos de cobre para abastecimento de água

Os tubos de cobre do encanamento dotaram de várias deficiências da categoria de mitos, devido à concorrência e à falta de conscientização.

1. Alto custo da tubulação de cobre. Esta ideia foi formada graças à publicidade agressiva de tubos de plástico. De fato, os tubos de cobre são 2 a 3 vezes mais caros que os tubos de plástico, mas os acessórios feitos de cobre custam 30 a 50 vezes menos que os feitos de polímeros. Dado que os métodos de instalação da tubulação podem ser usados da mesma forma, os custos de instalação de sistemas desses materiais são aproximadamente iguais. Como resultado, o custo do pipeline concluído é altamente dependente da topologia do sistema.

No caso de redes longas e não ramificadas (principais, por exemplo), os dutos de plástico são muito mais baratos. Ao usar plásticos caros e bons, projetados para altos níveis de cloração, mas não disponíveis no mercado russo, os sistemas de polímeros obviamente serão mais caros. A tubulação de cobre pode ser instalada sem o uso de conexões, o que a torna mais barata. E dada a durabilidade e alta confiabilidade dos sistemas de cobre, o custo de sua operação é uma ordem de grandeza menor do que os de plástico. Em caso de descarte do duto de cobre usado, os recursos gastos são devolvidos.

2. O cobre é venenoso. Afirmação totalmente infundada. Venenosos são apenas compostos especiais de cobre produzidos pela indústria (corantes, vitríolo azul, outros) e não formados naturalmente na tubulação. Os óxidos deste metal, que são principalmente uma película protetora (pátina) em sua superfície, não são venenosos.Pelo contrário, eles e o próprio cobre têm um efeito bactericida e bacteriostático suave, que, ao usar água de tal tubulação, garante alta segurança infecciosa.

3. Cloro. Esta substância em sua forma pura é um agente oxidante muito forte, proibido para transporte através de tubos de cobre. O impacto dos compostos de cloro, incluindo os usados para desinfecção da água, o cobre tolera completamente sem dor. Pelo contrário, a interação com essas substâncias acelera a formação de uma teia protetora na superfície do cobre. Portanto, nos EUA, durante a lavagem tecnológica de um novo duto, a hipercloração é realizada para obter rapidamente uma camada protetora.

Os “problemas do cloro” começaram com o cobre com a introdução de tubos de plástico no mercado de encanamento. Isso se deve ao fato de que mesmo os compostos de cloro usados para desinfetar a água têm um efeito bastante prejudicial na maioria dos plásticos. E a regra de ouro do marketing de sucesso, como você sabe, diz: "Transfira sua culpa para um concorrente - deixe que ele se justifique".

4. Correntes errantes. Estas são as correntes que fluem na terra quando ela é usada como meio condutor. Nesse caso, eles levam à corrosão de objetos metálicos no solo. A esse respeito, as correntes parasitas não têm nada a ver com tubos de cobre, que são principalmente internos.

É proibido usar sistemas de cobre e aço como eletrodo principal de aterramento. Se esta regra for estritamente observada, não surgirão problemas elétricos (incluindo correntes parasitas). O aterramento, operando em modo de emergência, passa apenas corrente de curto prazo, o que não prejudicará a tubulação.Os problemas surgem apenas quando as regras fundamentais para o projeto e operação de instalações elétricas são violadas.

Marcação e custo

Tubos para aquecimento são feitos, marcados de acordo com GOSTs. Por exemplo, produtos com espessura de parede de 0,8 a 10 mm são fabricados de acordo com os padrões GOST 617-90. Outra designação diz respeito à pureza do cobre, regulamentada pelo GOST 859-2001. Ao mesmo tempo, as marcas M1, M1p, M2, M2p, M3, M3 são permitidas.

De acordo com a marcação, indicada nos produtos fabricados, você pode encontrar as seguintes informações:

- forma de seção transversal. Designado pelas letras KR.

- Comprimento - este indicador tem marcações diferentes. BT - bay, MD - dimensional, KD - dimensionalidade múltipla.

- O método de fabricação do produto. Se o elemento for soldado, nele é indicada a letra C. A letra D é colocada nos produtos trefilados.

- Características operacionais especiais. Por exemplo, características técnicas aumentadas são indicadas pela letra P. Alto índice de plasticidade - PP, maior precisão de corte - PU, precisão - PS, resistência - PT.

- Precisão de fabricação. O indicador padrão é indicado pela letra H, aumentada - P.

Para entender visualmente como ler a marcação, você precisa entender um exemplo simples - DKRNM50x3.0x3100. Descriptografia:

- É feito de cobre puro, designado pela marca M1.

- O produto é elástico.

- A forma é redonda.

- Suave.

- Diâmetro externo — 50 mm.

- Espessura da parede - 3 mm.

- O comprimento do produto é de 3100 mm.

Os fabricantes europeus utilizam um sistema de marcação especial DIN 1412. Eles aplicam a designação EN-1057 aos elementos dos sistemas de abastecimento de água e aquecimento.Inclui o número do padrão segundo o qual os tubos são feitos, um elemento adicional incluído na composição - fósforo. É necessário aumentar a resistência à ferrugem.

Tubulações de cobre em uma fábrica

Método #2: Ranhuras (Roll Groove)

As tubulações criadas por uma conexão com ranhuras finais (ranhuras serrilhadas) são praticadas há muito tempo na construção de sistemas de incêndio por sprinklers (irrigação). Desde 1925, este método totalmente confiável de conexão de tubos tem sido usado em tubulações de aço e ferro para aquecimento, ventilação, ar condicionado e outros sistemas.

Enquanto isso, um método de conexão mecânica recartilhada semelhante também está disponível para tubos de cobre com diâmetro de 50 mm a 200 mm. O kit de conexão mecânica recartilhada contém:

- acoplamentos,

- juntas,

- vários encaixes.

O sistema de recartilhamento mecânico oferece uma alternativa prática à soldagem de tubos de cobre de diâmetro maior. Assim, o método de ranhura não requer aquecimento adicional (usando uma chama aberta), como no caso de brasagem ou solda suave.

A ranhura serrilhada na extremidade do tubo de cobre é um dos principais elementos do método de conexão “ranhura serrilhada”. A medição após a laminação determina o encaixe adequado

A colagem de ranhuras é baseada nas propriedades de ductilidade do cobre e no aumento da resistência deste metal durante o trabalho a frio. O projeto envolve a vedação do sistema de fixação, para o qual são utilizadas uma junta de elastômero sintético (EPDM - Etileno Propileno Dieno Metileno) e uma braçadeira especialmente projetada.Vários fabricantes em todo o mundo oferecem ferramentas para criar juntas serrilhadas - juntas, braçadeiras, acessórios.

Conexões de vários tamanhos e grampos de trabalho com gaxetas são usados no projeto de conexões feitas pelo método de ranhura serrilhada

Preparando e fazendo uma conexão de ranhura serrilhada

Tal como acontece com outros processos de união de cobre sem solda, a preparação adequada da extremidade do tubo é de primordial importância na criação de uma solda forte e estanque. A escolha certa da ferramenta serrilhada para cada tipo de tubo de cobre também é óbvia. As recomendações do fabricante devem ser seguidas para garantir uma preparação segura e sem problemas desses tipos de conexões.

Tabela de pressões e temperaturas permitidas para este tipo de conexão

| Tipo de conexão | Faixa de pressão, kPa | Faixa de temperatura, ºC |

| Ranhura, D = 50,8 - 203,2 mm, tipo K, L | 0 — 2065 | menos 35 / mais 120 para K menos 30 / mais 80 para L |

| Ranhura de laminação, D = 50,8 - 101,2 mm, D = 50,8 - 203,2 mm tipo M | 0 — 1725 | menos 35 / mais 120 |

| 0 — 1375 | menos 30 / mais 80 |

Processo passo a passo para montar um nó com ranhuras serrilhadas:

- Corte para dimensionar as extremidades dos tubos de cobre exatamente perpendiculares ao eixo.

- Remova as rebarbas após o corte e o chanfro.

- Ranhuras para as dimensões desejadas conforme exigido pelo fabricante da conexão.

- Inspecione as conexões, juntas, braçadeiras quanto a danos.

- Lubrifique as juntas de acordo com as recomendações do fabricante.

Antes da montagem final, inspecione as superfícies de fixação quanto à limpeza e detritos. Monte o composto de acordo com as recomendações do fabricante.

Fragmento praticamente montado do nó usando o método "sulco recartilhado".As juntas elásticas do suporte de fixação são tratadas com uma pequena quantidade de lubrificante antes do assentamento final dos tubos de cobre.

As porcas de fixação devem ser finalmente apertadas com o torque necessário de acordo com as recomendações do fabricante. Depois de apertar os parafusos, a área do grampo deve ser reexaminada para garantir que o conjunto esteja montado corretamente.

Testando o sistema serrilhado completo

O teste de um sistema de tubulação completo pode ser realizado aplicando pressão de ar ou água ao sistema. O método hidropneumático também não é descartado quando uma pressão de teste relativamente alta é aplicada.

No entanto, deve-se levar em consideração que o valor da pressão de teste não deve exceder a pressão máxima de trabalho permitida especificada pelo fabricante do sistema de ranhura serrilhada.

Ferramentas que você vai precisar

Para realizar uma instalação competente, você deve ter as seguintes ferramentas:

- Cortador de tubos - deve ser selecionado com base no tipo específico de seção transversal do tubo. Pode ser mecânico ou manual;

- Lixadeira - pode ser substituída por lixa;

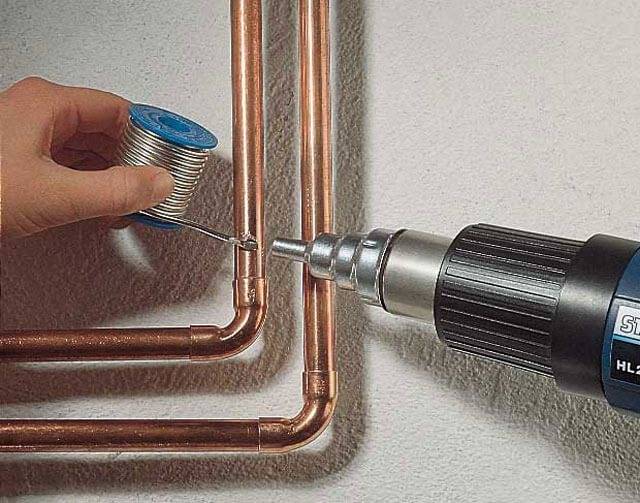

- Tocha a gás para soldar tubos de cobre ou ferro de soldar com fluxo e solda.

O trabalho começa com a elaboração de um plano para o sistema de aquecimento com a designação obrigatória dos locais onde está prevista a instalação de baterias. O próximo passo é cortar o tubo em comprimentos de corte. Deve-se ter em mente que as extremidades devem ser estritamente perpendiculares. As amostras cortadas devem estar livres de rebarbas. As juntas devem ser limpas com lixa de grão fino.

Um fluxo é aplicado à extremidade limpa do tubo, após o que (a extremidade) é inserida no radiador ou encaixe até parar. Depois disso, a solda é aplicada à junta para soldar tubos de aquecimento de cobre.As peças de acoplamento na junção são aquecidas com um queimador de gás. Deve-se tomar cuidado para garantir que a chama não toque na solda. Mas, ao mesmo tempo, deve derreter para preencher as lacunas entre o encaixe e o tubo.

Variedades de produtos de cobre

Existem várias classificações de tubos de cobre. Vamos considerar alguns deles. De acordo com o método de fabricação, os produtos são diferenciados:

- Não recozido. Eles são feitos de metal puro por estampagem ou laminação. Eles são caracterizados por alta resistência à tração, que é de cerca de 450 MPa. Nesse caso, a ductilidade do metal diminui, o que cria certas restrições ao uso de peças.

- Recozido. Eles diferem na tecnologia de processamento especial. Os tubos são aquecidos a 700C e depois resfriados gradualmente. Como resultado, os produtos perdem um pouco sua força, mas se tornam mais dúcteis. Esses tubos se estendem perfeitamente, pouco antes do intervalo, o comprimento do elemento pode aumentar uma vez e meia. Os produtos recozidos são mais macios, o que simplifica sua instalação.

A forma da seção distingue entre elementos redondos e retangulares. Estes últimos se distinguem por um custo mais alto, devido à complexidade de sua fabricação. Eles são usados para a produção de condutores em enrolamentos de estator de equipamentos elétricos resfriados por um método líquido. Os tamanhos padrão de produtos de cobre não isolados em termos de diâmetro externo variam de 12 a 267 mm. Além disso, cada um dos tamanhos padrão pode ter uma espessura de parede diferente, na faixa de 0,6 a 3 mm. Para o fornecimento de gás, são utilizados produtos com espessura mínima de 1 mm. No encanamento, os tamanhos mais usados são 22, 18, 15, 12 por 1 mm, 52 por 2 mm e 42, 35, 28 por 1,5 mm.

Os tubos de cobre recozido perdem alguma resistência, mas adquirem plasticidade e suavidade especiais, o que facilita o processo de instalação.

GOST 52318-2005 regulamenta a fabricação de peças de cobre em três tipos, diferindo no grau de dureza, propriedades operacionais e mecânicas:

- Suave. Designado M ou W, obsoleto r ou F22. Suporta expansão sem rachaduras e quebras no processo de aumento do diâmetro externo em 25%. Pode ser submetido a flexão e conexão a frio sem encaixe. Os produtos são usados para organizar sistemas de aquecimento e abastecimento de água com distribuição de feixe de tubulação para instalações de aquecimento e encanamento, bem como para bombas de calor, aquecimento de piso e painel.

- Semi-sólido. Marcação P ou HH, versão obsoleta z. As peças suportam a expansão no processo de aumento do diâmetro do tubo em 15%. Menos ductilidade do que produtos macios requer o uso de calor para uma conexão sem encaixe. Para dobrar, você precisará de um dobrador de tubos.

- Sólido. Designação T ou H, obsoleto z6 ou F30. Durante a instalação, a expansão do tubo ocorre apenas durante o processo de aquecimento. Um dobrador de tubos é usado para dobrar a peça. Os elementos sólidos e semi-sólidos são usados para organizar rodovias sem mudanças frequentes na direção do movimento e nas curvas. Além disso, esses produtos são usados para tubulações que exigem maior resistência mecânica.

Alguns fabricantes produzem tubos especiais com opções adicionais que estão em demanda para sistemas de aquecimento e abastecimento de água:

- Isolado com uma bainha de parede fina de polietileno, cuja espessura é de 2-2,5 mm.O material é resistente ao estresse químico e mecânico, aplicado em tubos com diâmetro de 12 a 54 mm. A bainha reduz as perdas de calor presentes nos sistemas de aquecimento e evita a formação de condensação nas tubagens de água fria.

- Com isolamento de proteção de 2,5 a 3 mm de espessura. O lado interno do invólucro de polietileno é equipado com pequenos dentes longitudinais que formam canais de ar. Assim, as características de isolamento térmico são melhoradas e torna-se possível realizar a expansão térmica do tubo monolítico com flutuações de temperatura.

- Com revestimento de isolamento térmico feito de materiais espumados: borracha sintética, espuma de polietileno, espuma macia de poliuretano, etc. A largura da camada de isolamento pode exceder 30 mm. A casca é usada para reduzir a alta transferência de calor em sistemas de água quente e aquecimento.

Se necessário, você pode adquirir peças especiais para proteção e isolamento térmico das tubulações instaladas.

As conexões são usadas para conectar peças de cobre. O alcance deles é muito amplo. Eles diferem em forma e são projetados para fazer vários tipos de conexões.

Opções para unir tubos de cobre

Ao montar o aquecimento, vários métodos de instalação são usados. Assim, o encaixe de tubos de cobre é realizado por um método desmontável e não desmontável. No primeiro caso, são utilizados flanges, fixadores rosqueados, acessórios, que são fixados automaticamente. Ao projetar um sistema de aquecimento não separável, são usadas prensagem, solda e soldagem.

Junta de soldagem

Vamos dar uma olhada no processo de soldagem de tubos de cobre. Esta técnica de encaixe é aplicada a tubos com diâmetro igual ou superior a 108 mm.A espessura da parede do material de aquecimento deve ser de pelo menos 1,5 mm. Para realizar o trabalho de soldagem, neste caso, é necessário apenas a ponta, enquanto a temperatura adequada deve ser de 1084 graus. Vale acrescentar que esta opção de instalação de aquecimento não é recomendada para ser feita manualmente.

Até o momento, os construtores usam vários tipos de soldagem:

- Soldagem a gás usando queimadores tipo oxi-acetileno.

- Soldagem com eletrodos consumíveis, realizada em ambiente de gás inerte - argônio ou hélio.

- Soldagem em que eletrodos não consumíveis são usados.

Na maioria dos casos, o método de soldagem a arco é usado para unir elementos de cobre. Se os tubos planejados para montar a tubulação forem feitos de cobre puro, é necessário usar eletrodos de tungstênio não fusíveis em um ambiente de argônio, nitrogênio ou hélio. Ao soldar elementos de cobre, o processo deve ser rápido. Isso evitará a formação de várias oxidações na base metálica do tubo.

Junta de soldagem de tubos de cobre

Para dar resistência a tal conexão, após a conclusão do trabalho de encaixe, recomenda-se realizar forjamento adicional das juntas resultantes.

Conexão de queima

Acontece que o uso de tochas de soldagem durante a instalação de sistemas de aquecimento cria alguns inconvenientes. Neste caso, recomenda-se recorrer a juntas de tubos de cobre. Este método de instalação será destacável, o que desempenhará um papel positivo no caso de um conjunto de aquecimento forçado.

Uma operação deste tipo exigirá a presença obrigatória de um dispositivo de queima.Tentaremos descrever em detalhes como conectar tubos de aquecimento por queima:

- para começar, a ponta do tubo é limpa para remover de sua superfície os arranhões e rebarbas formados durante o serramento do material;

- um acoplamento é fixado no tubo;

- em seguida, o tubo é inserido em um dispositivo de fixação, com a ajuda do qual é realizada uma expansão adicional;

- então você deve começar a apertar o parafuso da ferramenta até que o ângulo da extremidade do tubo atinja 45 graus;

- depois que a área do tubo estiver pronta para conexão, um acoplamento deve ser trazido até ela e as porcas devem ser apertadas.

Você pode saber mais sobre o processo no vídeo abaixo.

Pressione o método de conexão

Além de todos os métodos acima para instalar tubos de aquecimento, também existe uma técnica de prensagem. Para unir os elementos de cobre neste caso, é necessário inserir a extremidade do tubo previamente preparada no acoplamento até que ele pare. Após isso, será necessário o uso de uma prensa hidráulica ou manual, através da qual os tubos serão fixados.

Se o aquecimento for planejado para ser montado a partir de tubos de paredes grossas, serão necessários acessórios de pressão com mangas de compressão especiais. Esses elementos permitem comprimir tubos e conexões para aquecimento por dentro, enquanto as vedações externas proporcionam excelente estanqueidade da estrutura.

Conexões do tipo rosca

Infelizmente, é impossível encontrar no mercado tubos de cobre com conexões rosqueadas e, portanto, é comum usar conexões que possuem uma porca de união para unir partes de um sistema de aquecimento.

Para a união de tubos de cobre com tubos de outros materiais, são utilizadas conexões rosqueadas de bronze ou latão. Seu uso elimina a possibilidade de corrosão galvânica.No caso de os tubos diferirem em diâmetro, recorra à ajuda de expansores especiais.

Considerando os tipos de vedações utilizadas hoje para sistemas de aquecimento de cobre, existem dois tipos de conexões rosqueadas:

- Consolidações do tipo cônico ("American"). Estes elementos são recomendados para instalação de aquecimento em condições de indicadores de alta temperatura.

- Conexões do tipo plano. Esses materiais incluem em seus selos de design feitos de materiais poliméricos de várias cores. As juntas são pintadas em cores diferentes para indicar as temperaturas nas quais você pode trabalhar com esses elementos.

Diagrama de conexão para tubos de cobre

Auto-montagem

A instalação do oleoduto usando tubos de cobre é bastante viável com suas próprias mãos. Para fazer isso, use um queimador de gás e solda, que é de dois tipos - duro e macio. A solda dura é usada para solda de alta temperatura em comunicações para abastecimento de água, gás e aquecimento. Soft - para soldar a temperaturas mais baixas em condições domésticas.

- escovar e lixar o interior da junta;

- aplicação de pasta fundente por dentro e por fora;

- aquecendo o ponto de conexão com um queimador a gás.

Aproveite essas dicas. Não remova as rebarbas após aparar as bordas dos tubos com lixa. Uma das extremidades dos tubos deve ser expandida com um expansor de tubos para que eles se encaixem

Ao aplicar a pasta de fluxo, certifique-se de que não haja muito e que não entre no lúmen do tubo durante a soldagem.

É importante não superaquecer a junção, 15 a 20 segundos são suficientes para obter o efeito.O aquecimento é interrompido quando o fluxo adquire uma cor prateada.

Antes de iniciar o sistema acabado, é aconselhável enxaguá-lo com uma grande pressão de água para remover todas as partículas do processo de instalação.

Trabalhar com chamas abertas requer precauções de segurança. Vale a pena cuidar da vida e da saúde durante essas obras.

As condutas de cobre, pelas suas excelentes propriedades, têm-se mostrado uma opção fiável para um sistema de aquecimento, juntamente com a possibilidade de abastecimento de água quente e fria.

Classificação por materiais de fabricação

A escolha do material depende das cargas operacionais - pressão, fluxo de fluido (às vezes também de sua densidade), bem como do nível de resistência hidráulica. Afinal, um encaixe é uma barreira de fluxo adicional causada por vários elementos adjacentes - gaxetas e características de design do próprio produto - a presença de marés, bordas, raios de curvatura, seções de transição etc.

Os materiais recomendados para a fabricação das peças em questão também são selecionados levando em consideração a fabricação de sua produção:

- Ferro fundido. Ferros fundidos com grafite nodular (grau VCh100) são mais usados, que possuem resistência suficiente e ductilidade satisfatória. Muitas vezes existem adaptadores feitos de graus de ferro dúctil SCH30 ou SCH35, bem como graus de ferro dúctil KCh35-10 ou KCh 37-12. Em alguns casos, os produtos acabados são galvanizados para melhorar sua apresentação.

- Aço. Principalmente aço inoxidável grau 08X18H10 é usado, bem como seus homólogos estrangeiros. Outras marcas são utilizadas em sistemas projetados para bombear meios corrosivos em temperaturas elevadas, que estão contaminados com partículas abrasivas.Aqui é usado o tipo de aço 45X. 40HN. 40HNM e similares.

- Latão. Ao usar a tecnologia de deformação plástica, eles são guiados pelas marcas de latão deformável: comum de L70, multicomponente - LA-77-2, LN 65-5. De latão fundido - LTs40S, LTs25S2, etc.

- Metal-plásticos à base de alumínio e polietileno deformáveis graus PE-X ou PE-RT.

- Polietileno de baixa pressão (HDPE). Em baixas cargas operacionais, são utilizados polímeros, fabricados de acordo com os requisitos técnicos do GOST 16338-85.

Conexões para tubos de PEAD: tipos de conexões e opções para conectar tubulações Na construção, as tubulações feitas de PEAD são cada vez mais utilizadas. É por isso que a demanda por elementos de reforço também está aumentando. Com a ajuda deles, a instalação de tubos torna-se fácil e rápida ...

Variedades de produtos de cobre

No momento, existem várias variedades de tubos de cobre. Abaixo estão os principais.

Por nomeação

Os seguintes tubos são usados para a finalidade a que se destinam:

- para móveis - feitos de cromo - 25 mm;

- para equipamentos comerciais - um produto oval - 25 mm;

- na fabricação de suportes para móveis - 50 mm (barra);

- para a sala da cozinha - 50 e 26 mm (corrimão e barra).

Na fabricação de móveis, é utilizado tubo cromado para móveis. É usado na estrutura principal do mobiliário - como uma barra de metal. Ao contrário do redondo, tem uma seção transversal retangular. O perfil mais comumente usado é 40*100, 40*80, 50*50.

Ele é instalado apenas em uma superfície plana e também usado em reparos e em fábricas de automóveis - ao criar uma estrutura forte.

De acordo com o método de fabricação

Dependendo do método de fabricação, esses tubos de cobre são usados como:

Tubulação de cobre não recozido.É feito de metal puro usando estampagem.

Possui alta resistência à tração. Nesse caso, o metal se torna menos dúctil, após o que existem algumas restrições ao uso de tal tubo.

Os tubos de cobre recozido são de plástico, esta qualidade facilita o processo de instalação

Tubo de cobre recozido. Ele passa por uma tecnologia de processamento especial. É aquecido a 700 graus Celsius e depois resfriado. Nesse caso, os elementos do pipeline tornam-se menos fortes, mas mais flexíveis.

Além disso, eles esticam bem - antes de quebrar, seu comprimento aumenta em 1,5 vezes.

Os produtos de tubulação recozidos são mais macios, portanto sua instalação é mais rápida e fácil.

Por forma de seção

De acordo com a forma da seção, eles distinguem:

- tubos de água redondos;

- elementos de tubulação com a forma de um retângulo. Eles são usados para criar condutores no enrolamento do estator de equipamentos elétricos, que é resfriado por um método líquido.

As dimensões dos tubos de cobre podem ser determinadas pelo diâmetro externo, que é de 12 a 267 mm. Neste caso, qualquer tamanho de tubo tem uma certa espessura de parede igual a 0,6–3 mm.

Ao conduzir o gás para as casas, são usados tubos com espessura de pelo menos 1 mm.

Ao instalar o encanamento, em muitos casos é usado um tubo de cobre, que possui tamanhos como: 12, 15, 18, 22 por 1 mm, 28, 35, 42 por 1,5 mm e 52 por 2 mm.

De acordo com o grau de dureza

De acordo com o grau de dureza tubos de cobre são usados, tais como:

Suave. A designação é M ou W. Eles são capazes de resistir à expansão sem rachar e rasgar quando o diâmetro externo se expande em 25%.

Esses produtos de tubulação são usados quando um sistema de aquecimento está sendo criado ou tubulações estão sendo instaladas para o abastecimento de água dos consumidores. Ao mesmo tempo, é feita uma distribuição do feixe da tubulação para os dispositivos de encanamento e aquecimento.

Elementos de tubulação macios na maioria dos casos são usados na construção e reparo de tubulações de água. Sua conexão é considerada a mais simples - o encaixe pode ser feito sem o uso de equipamentos adicionais.

Os tubos de cobre podem suportar a alta temperatura dos líquidos transportados por eles

Semi-sólido. Eles têm as seguintes designações - P ou NN. Esses produtos de tubulação são capazes de suportar expansão com um aumento de diâmetro de 15%.

Quando instalados, o aquecimento é usado para conectar os tubos sem o uso de conexões. Para dobrar ou não dobrar produtos semi-sólidos, é usado um dobrador de tubos para tubos de cobre.

Sólido. Eles são designados pelas seguintes letras - T ou H. Quando instalados, a distribuição é feita apenas durante o aquecimento. Para dobrar o tubo, use um dobrador de tubos.

Os últimos 2 tipos de produtos de cobre são usados na construção de várias rodovias.

Além disso, essas peças são usadas na construção de um duto, que deve ter maior resistência mecânica.

A vedação desses tubos é considerada um processo importante. Afinal, seu desencaixe pode ocorrer a qualquer momento - por exemplo, quando o selante está esgotado. No caso de tal situação, será necessário refazer completamente as juntas.

Tipos de enrolamento

Os fabricantes usam diferentes tipos de enrolamentos para tubos de cobre:

- Fita FUM. Esta fita é utilizada em todos os tipos de conexões rosqueadas;

- selante de cura para encanamento. Esse material é usado em várias empresas e na vida cotidiana;

- selante caseiro para encanamento.Os canos instalados nas casas da década de 1940 não vazam.

Além disso, este método pode ser aplicado se for necessário fazer aquecimento a partir de tubos de cobre.

Se o chumbo vermelho não estiver disponível, a tinta PF comum deve ser usada.

A vedação ao trabalhar com sistemas condutores de fluido é obrigatória