- dicas e truques

- De solda

- Como lubrificar corretamente uma torneira

- Tipos de fitas de vedação

- Selantes de adesivos anaeróbicos

- Acoplamentos

- Tubos de encaixe feitos de metal e plástico

- Conexão de flange de tubos de gás

- Pasta de polimento GOI Archimedes Norma

- Tabela 1. Abrasivo GOST 3647-80

- O que é capacidade de polimento

- Ordem de lapidação

- A ordem de lapidação é a seguinte:

- Linho

- Qual vedação é melhor escolher para instalar um sistema de aquecimento

- Finalidade e variedade de termosselantes

- Principais propriedades técnicas da fita de vedação

- Regras para solda de cobre

- Soldagem de peças grandes

- Fios de solda ou fio

- Pratos de solda ou furos de solda em cobre

- Métodos para verificar o aperto das conexões

- Características da instalação de acessórios rosqueados

- Instruções de instalação passo a passo

- Conexão de tubo de metal sem rosca

- Vedação com fio de linho

- A questão da embalagem

dicas e truques

Os artesãos profissionais compartilham várias recomendações sobre como tornar a vedação de conexões rosqueadas mais simples e duráveis.

- Não tenha medo de que o selante não curado saia do interior do tubo. Não endurecerá e durante a operação do sistema de abastecimento de água será simplesmente lavado com água. Os géis anaeróbicos são completamente inofensivos, mas ainda é melhor deixar a torneira aberta por um tempo para que o excesso de selante seja completamente removido.

- Ao aparafusar conexões tratadas com selante de rosca, não é necessário apertar as roscas com chaves. O esforço máximo das mãos será suficiente, mas você realmente precisa envolvê-lo com toda a sua força.

- Se o tubo for frágil, você não precisará tentar desenrolar a junta tratada com selantes. O calor deve ser aplicado imediatamente. 170 graus será suficiente.

- Se possível, é melhor evitar o uso de selantes para instalações temporárias. Desmontar as conexões exigirá muito tempo e esforço, o que não é totalmente compensado. É melhor recorrer ao uso de fios selantes ou linho para uso temporário.

Para os recursos do selante de rosca, veja o vídeo a seguir.

De solda

Equipamento para soldar tubos de polietileno

Equipamento para soldar tubos de polietileno

Seria mais correto dizer solda de topo. Também é usado para tubos de polietileno. A condição para sua implementação será a mobilidade das duas partes articuladas. Caso contrário, o processo será interrompido. Em termos de eficiência, não é inferior à eletrofusão. Para realizar o trabalho, você precisará de uma unidade modular. Seus componentes são uma unidade hidráulica, um cortador, um ferro de solda e um centralizador. Para usá-lo corretamente, proceda da seguinte forma:

- Os insertos são montados em uma morsa especial de acordo com o tamanho do tubo a ser processado.

- Os tubos são presos. Não seja zeloso, se você apertar demais os parafusos, o final perderá a forma de um círculo, o que levará a problemas.

- As áreas soldadas são limpas de sujeira e poeira.

- Uma faca de construção ou outro dispositivo elimina lascas no chanfro, se houver.

- No bloco hidráulico, a válvula abre lentamente antes de iniciar o movimento dos componentes no centralizador. O valor da pressão é marcado como funcionando.

- As peças são criadas, um aparador é inserido entre elas. Ele começa e a mudança é feita novamente. Após algumas voltas das facas, o dispositivo pode ser apanhado.

- Para verificar a exatidão e uniformidade da junta, os bicos são novamente deslocados e bem inspecionados.

- As juntas são desengorduradas com solvente ou toalhete com álcool.

- O ferro de solda é aquecido.

- Após atingir a temperatura definida, é instalado entre as peças.

- A pressão para soldagem é ajustada de acordo com a tabela e os módulos centralizadores são novamente deslocados. Eles são mantidos em tensão até a formação de um influxo de 1 mm.

- Depois disso, a pressão é liberada e eles aquecem por mais alguns segundos.

- As peças se separam e o aquecedor é removido. Dentro de 5 segundos, eles devem ser reconectados à energia por mais 5 segundos. Depois disso, a força é removida e o tempo de resfriamento é esperado.

Até o final do tempo indicado para resfriamento, em nenhum caso a morsa deve ser removida ou os tubos inclinados de qualquer forma. Isso pode levar à despressurização.

Como lubrificar corretamente uma torneira

O algoritmo geral para reparar qualquer válvula de gás se resume às seguintes etapas:

- Desligue o fornecimento de gás.

- Desenergize a rede no quadro de distribuição. Se por algum motivo o acesso estiver bloqueado, desligue todos os aparelhos elétricos e lâmpadas das tomadas.

- Remova todos os materiais e utensílios inflamáveis (incluindo fósforos, solventes, etc.).

- Feche a porta da cozinha e abra a janela.

- Desmonte a torneira.

- Tape o tubo de subida com um pano húmido.

- Aplique lubrificante.

- Retire os trapos e monte a torneira.

- Ventile o quarto.

Desmontar o guindaste requer experiência e extrema precisão.Se você precisar lubrificar a linha de gás do fogão, terá que remover os pratos giratórios (bandeiras) e o painel frontal ou superior abaixo deles. O dispositivo de torneira será aberto.

Para fogões do tipo Hefesto, não é necessário levantar o painel com queimadores - a tampa frontal é removida sozinha, embora seja bastante simples, porque é presa a parafusos autorroscantes. As válvulas são fixadas com flanges com dois parafusos - para removê-los, você precisará de uma chave de fenda Phillips.

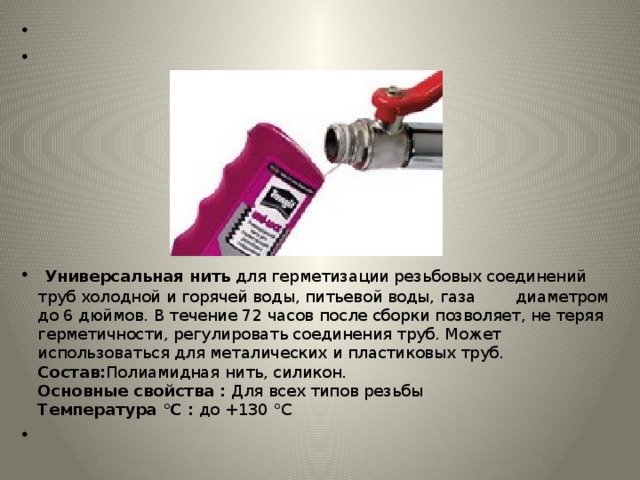

Tipos de fitas de vedação

Este material é produzido na forma de enrolamento em uma bobina de até 10 metros de comprimento. É usado com sucesso para enrolar roscas de tubos em sistemas de pressão, incluindo encanamento, gás e aquecimento.

Sua finalidade nas juntas é um enchimento deformável que atua como lubrificante de roscas, contribuindo para o aumento da estanqueidade. Este selo está disponível em 3 tipos:

- tipo 1 - para uso em sistemas de dutos para transporte de líquidos agressivos, usados com vaselina purificada;

- tipo 2 - para bombear oxidantes fortes, que proíbe o uso de um selante adicional na forma de óleos;

- tipo 3 - usado para transportar líquidos e gases relativamente puros, o uso de lubrificação é excluído.

Selantes de adesivos anaeróbicos

Este material tem boa viscosidade e consistência líquida. Eles podem encontrar um longo tempo ao ar livre sem alterar suas propriedades. Quando entram em juntas rosqueadas onde não há ar, polimerizam sem encolhimento. O resultado é uma substância muito forte e sólida, com propriedades semelhantes às do plástico. Proporciona excelente vedação e preenche completamente a lacuna na rosca, independentemente da pressão do líquido ou gás nas tubulações.Uma vantagem importante dos adesivos anaeróbios é que eles se transformam em uma substância sólida apenas em conexões rosqueadas e, ao ar livre, permanecem líquidos e não obstruem equipamentos e válvulas. Eles podem ser facilmente removidos da superfície. Este material é amplamente utilizado na indústria.

Os adesivos anaeróbicos podem ser facilmente aplicados diretamente da embalagem. Ao realizar trabalhos a granel, vale a pena usar dispensadores. Diferentes tipos de adesivos possuem diferentes tempos de polimerização da substância, de 3 minutos a várias horas. A escolha de um adesivo específico depende da tarefa técnica. Se você precisar de uma instalação rápida, deve usar um adesivo com um tempo de cura curto. Em uma situação em que a conexão precisa ser ajustada, você pode escolher um adesivo que assume sua forma final após algum tempo.

Uma junta selada com adesivo anaeróbico pode ser desmontada usando ferramentas convencionais. Após endurecimento, o adesivo é atóxico, o que o torna adequado para a indústria alimentícia. A temperatura de operação dos selantes anaeróbicos é de -55 a +150 graus Celsius. Alguns tipos de cola podem suportar até +200 graus. Quando expostos brevemente a temperaturas mais altas, eles podem continuar a fazer seu trabalho sem alterar as propriedades.

O custo dos adesivos anaeróbicos é maior do que outros tipos de selantes. No entanto, eles calculam totalmente o preço declarado. A confiabilidade da conexão usando adesivo anaeróbico é muito maior do que qualquer outro material. Cada proprietário escolhe para si o que é mais importante para ele: confiança e confiabilidade ou a probabilidade de grandes perdas em caso de falha do sistema.

As vantagens indiscutíveis de um selante adesivo anaeróbico incluem facilidade de uso, vedação de roscas independentemente da força, fácil instalação do sistema devido à lubricidade, capacidade de suportar mais pressão de gás ou líquido, melhor custo-benefício, preservação da forma líquida a céu aberto ar.

As desvantagens desta substância incluem a impossibilidade de uso em ambiente oxidante e oxigenado e em baixas temperaturas devido ao aumento do tempo de polimerização. Esta composição pode ser utilizada exclusivamente em roscas secas e não é recomendada para a instalação de tubos com diâmetro superior a M80.

Acoplamentos

Ao reparar os sistemas de gás e água ou colocar novos, surge a pergunta: qual é a melhor maneira de conectar os tirantes e selar as juntas que apareceram.

Se estamos falando de conexões destacáveis, é melhor conectar os tirantes com a ajuda de acoplamentos. Eles podem ser usados tanto na forma de conexões quanto como adaptadores, se as dimensões lineares, incluindo os diâmetros das conexões de tubos rosqueados, forem diferentes.

- confiabilidade;

- disponibilidade e amplitude de sortimento;

- velocidade, facilidade de montagem e desmontagem;

- baixo custo.

Dependendo dos tipos de risers, são produzidos acessórios de conexão semelhantes. O selante é selecionado da mesma maneira. Se as conexões de metal são mais frequentemente vedadas com estopa com tinta a óleo, a fita FUM e o selante sintético, em particular um selante anaeróbico, são mais adequados para peças plásticas.

Tubos de encaixe feitos de metal e plástico

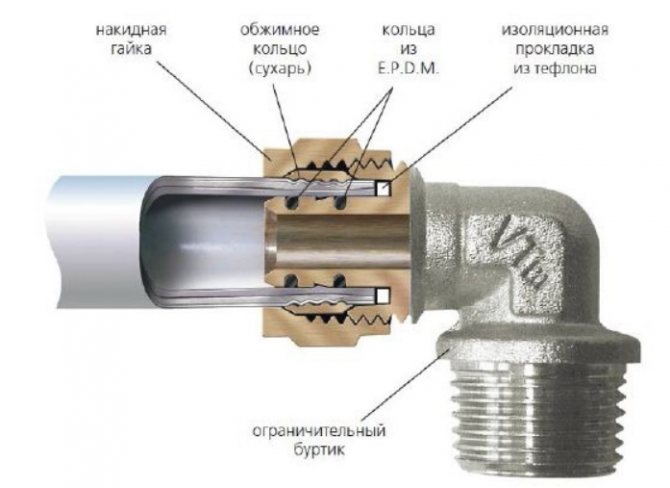

A popularidade dos tubos de polímero em redes domésticas geralmente requer sua conexão com tubos de metal existentes. Para isso, são usados adaptadores especiais. O mais comum deles são os acessórios chamados "American" ou "nipple".

O adaptador americano consiste em duas partes. Em uma extremidade da peça metálica é aplicada uma rosca externa ou interna, dependendo do tipo de corte do tubo a ser conectado. Na outra extremidade há uma rosca externa. A segunda parte é feita de plástico, terminando com uma porca de capa com rosca interna. Ambas as partes são interligadas aparafusando a porca na rosca do elemento metálico. Vedação da junta - através de uma junta de vedação dentro da porca de capa.

Adaptador americano conectando metal e plástico

A primeira parte do adaptador é aparafusada no tubo de metal a ser conectado e o tubo de saída é soldado por soldagem de polímero à tubulação de plástico.

Um encaixe de niple é uma luva de polímero, dentro da qual uma parte de metal rosqueada é soldada. Ele fornece uma junta com um tubo de aço e a própria manga é soldada a uma tubulação de plástico.

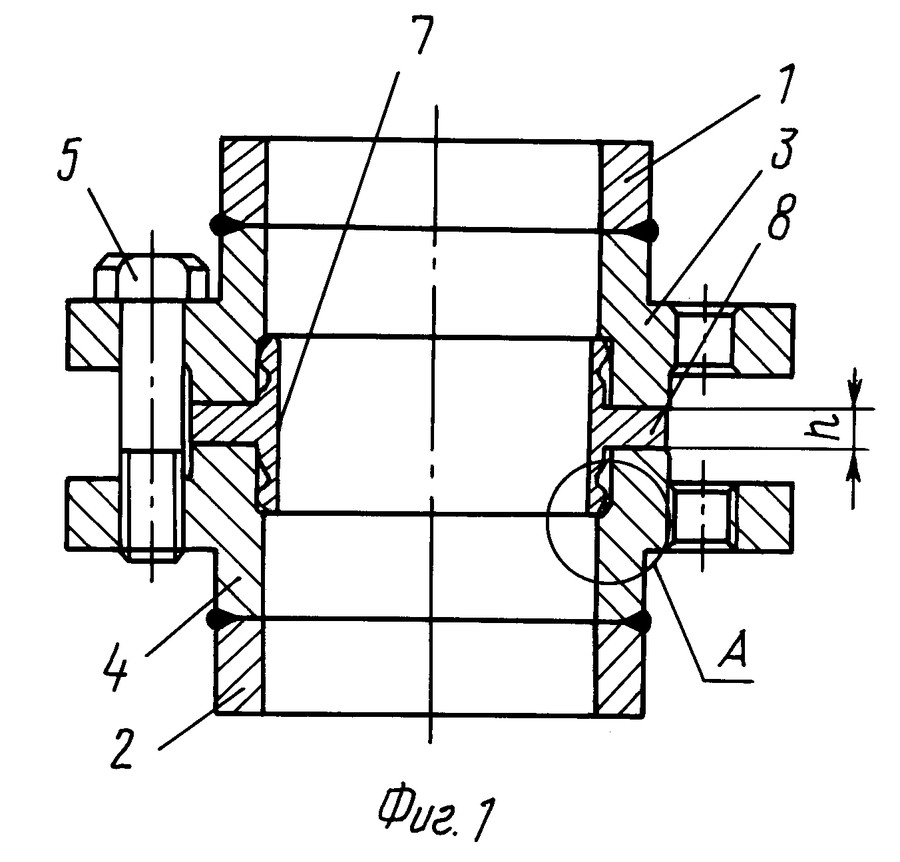

Conexão de flange de tubos de gás

A conexão de flange é o tipo mais comum de conexão de tubo destacável.

A conexão de flange é o tipo mais comum de conexão de tubo destacável.

Devido à simplicidade do design, facilidade de desmontagem e montagem. Mas, ao mesmo tempo, há um alto custo de trabalho e uma baixa confiabilidade da conexão em comparação com a soldada.

E se a pressão do meio transportado mudar, pode ocorrer um vazamento de gás.

A conexão do flange consiste em:

- de 2 flanges;

- fixadores - pernos, parafusos, porcas;

- O-ring ou junta.

Mais frequentemente usado juntas técnicas de borracha, cartão de amianto ou folha de paronite.

Olá queridos leitores. A questão de como vedar as roscas em um tubo de gás é bastante relevante. Afinal, esta é uma área muito vulnerável. É aqui que ocorre a maioria dos vazamentos.

Pasta de polimento GOI Archimedes Norma

Pasta GOI polimento Archimedes Norma significa polimento de metais, vidro e plástico. Também pode ser usado para preparar a superfície para polimento. A pasta permite o uso manual e mecânico em todos os tipos de tinta. A pasta é projetada para remover: camada superficial oxidada; áreas pigmentadas de tinta; defeitos de revestimento; arranhões e arranhões; vestígios teimosos de insetos.

Tabela 1. Abrasivo GOST 3647-80

| Grupos | quartos | Grupos | quartos |

| grão | Tamanho do grão µm | grão | Designação |

| Lixar grão | Pós de moagem | ||

| Vidro, corindo ou uma mistura | |||

| 63 — 50 | M63 | ||

| 50 — 40 | M50 | ||

| Pós de micro moagem | |||

| 25-28 | M28 | ||

| 18-20 | M20 | ||

| 12-14 | M14 | ||

| 10 | M 10 | ||

| 7 | M 7 | ||

| 5 | M 5 |

| Composição percentual. | rude | Médio | Fino |

| Óxido de cromo | 81 | 76 | 74 |

| gel de sílica | 2 | 2 | 1,8 |

| ácido esteárico | 10 | 10 | 10 |

| gordura dividida | 5 | 10 | 10 |

| Ácido oleico | — | — | 2 |

| bicarbonato de sódio | — | — | 0,21 |

| querosene | 2 | 2 | 2 |

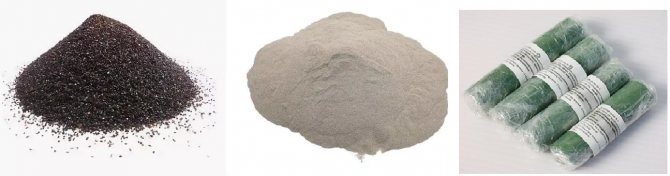

Arroz. 3 . Pós abrasivos e pasta GOI.

O que é capacidade de polimento

O teste padrão para capacidade de polimento é realizado da seguinte forma - movimentos caóticos de uma placa de aço temperado ou latão são realizados caoticamente em uma placa de ferro fundido medindo 400 por 450 mm. no total dando 40 metros de um caminho a uma certa pressão. A pasta áspera remove aproximadamente 40 mícrons de metal. médio, cerca de 5 mícrons, fino 0,25 mícrons.

Ordem de lapidação

As válvulas macho são produzidas em 3 tipos: com corpo em ferro fundido e tampa em latão, com corpo em latão e tampa em latão e totalmente em ferro fundido.

A ordem de lapidação é a seguinte:

- Se a válvula for torcida do tubo, o corpo é preso em um teixo com pouca força, para não danificar o corpo, com um grande diâmetro de cone para cima:

- A pasta média GOI é diluída com querosene e aplicada uniformemente com pincel no corpo da cortiça;

- O botão é conectado a um furo roscado especial na parte inferior do cone;

- A cortiça é inserida no corpo e girada várias vezes com leve pressão;

- Por que 5 a 6 movimentos são feitos com a mão em cerca de 180 °, se não houver sulcos sérios na cortiça ou no corpo, isso é suficiente;

- Retire e inspecione a rolha, se aparecerem sulcos pretos da pasta sobre ela, é necessário limpar as peças e repetir a tentativa até que o escurecimento desapareça;

- Em seguida, limpe cuidadosamente a cortiça e o corpo seco. Aplique várias tiras longitudinais de giz no cone, insira o plugue e gire-o, depois inspecione, os entalhes de giz devem ser distribuídos uniformemente por toda a superfície das peças de contato;

- Depois disso, as superfícies de contato são limpas novamente e, após a aplicação da graxa de vedação para válvulas de gás, são montadas. Você precisa apertar os orifícios rosqueados com reboque ou fum. fita é melhor com graxa de vedação. A graxa de vedação para torneiras de gás pode ser comprada em uma loja especializada de encanamento ou encomendada em vários recursos on-line.

Finalmente verificado quanto a vazamentos com água e sabão, a insuflação de bolhas não é permitida.

Para que a torneira funcione corretamente, é necessário que a rotação do bujão no corpo da torneira ocorra sem esforço, garantindo uma vedação confiável. Para estes fins, são utilizados compostos especiais de vedação e antifricção.Lubrificantes de vedação têm uma concentração mais difícil e são usados para vedar peças de contato. Lubrificantes antifricção são menos viscosos e são projetados para separar as partes móveis. Os lubrificantes devem fornecer operação confiável quando aquecidos até 300C. Substâncias sólidas como grafite ou lascas de fluoroplástico são adicionadas à composição de vedação. Os lubrificantes antifricção podem ser à base de graxa ou silicone.

Linho

O fio de linho é um método de compactação antigo, mas comprovado. Além disso, você pode comprá-lo em lojas de encanamento.

Antes de comprar, você precisa considerar alguns fatores:

- qual é a espessura do fio;

- se há um odor desagradável ou partículas de detritos;

- O fio é elástico o suficiente?

Também deve-se ter em mente que o linho não é adequado para todos os sistemas de tubulação. A água e a temperatura levam à deterioração e, no sistema de aquecimento, queimam em pouco tempo.

As pastas de vedação modernas são melhores para promover ferrugem em conexões e tubos de gás.

O ferro mínimo é geralmente o material mais utilizado. A massa faça você mesmo é barata e alegre. Para fazer isso, pegue o branco e despeje um pouco de óleo de secagem, mexa a mistura até que fique com consistência semelhante ao creme azedo.

Deve ser aplicado em uma camada pequena e fina diretamente no próprio fio. Distribuindo e secando uniformemente o material. O branco chumbo vermelho funciona melhor com tubos de aço.

Devido ao fato de que a camada superior de ferro é oxidada, os compostos insolúveis não deixam passar as moléculas de ozônio, de acordo com o princípio da magia.

Compre pastas herméticas prontas para uso em lojas especializadas:

Gebatout 2 (pasta à base de cargas minerais e polímeros sintéticos). Pastum GAS (inibidor de corrosão, cargas).

Multipak (óleo de parafina natural com inclusão de minerais). Unipak (minerais naturais, ácidos graxos). A ausência dos fundos acima não é um problema.

O processo de trabalho é o seguinte: separamos parte do linho de todo o novelo, dois fósforos de espessura. Enrolamos em uma conexão rosqueada, começando da base do tubo até o final.

Depois disso, revestimos a estrutura formada com pasta, isso é necessário para que as juntas fiquem bem juntas.

Qual vedação é melhor escolher para instalar um sistema de aquecimento

Até hoje, os principais critérios para a escolha da melhor tecnologia para vedação de roscas em conexões de sistemas de aquecimento são a experiência e os materiais que precisam ser trabalhados.

Portanto, ao trabalhar com radiadores e válvulas de ferro fundido, a melhor opção para eles é usar um fio de linho com pasta de encanamento ou selante resistente ao calor de silicone.

Para conexões de pequeno diâmetro de até 25 mm de conexões de marca, recomenda-se o uso de fita FUM ou selante adesivo.

Para instalar torneiras ou conectar radiadores de aço, alumínio ou bimetálicos, você pode usar todo o arsenal de formas para selar as conexões.

O único ponto que você precisa prestar atenção é que, ao instalar tubulações de cobre, você deve estudar cuidadosamente as instruções do selante para excluir a incompatibilidade da composição do adesivo e do metal não ferroso.

Finalidade e variedade de termosselantes

Deve-se notar que é difícil ficar sem selante em muitas áreas da vida humana, desde a vida cotidiana até o setor industrial. Afinal, o que fazemos se for necessário eliminar vãos, por exemplo, entre uma parede e caixilhos de janelas? Isso mesmo, vamos à loja e compramos silicone. Mas uma simples cola realizará todas as suas funções quando exposta a temperaturas muito altas? A resposta a esta pergunta é inequívoca - não. Obviamente, seu regime de temperatura é bastante grande e, em casos individuais, pode chegar a 200 ° C, mas muitas vezes isso não é suficiente. E nem todas as substâncias de vedação mantêm suas propriedades mesmo a essa temperatura.

Assim, um selante resistente ao calor é usado para isolar as juntas em objetos "quentes". Estes incluem tubulações de DHW, fornos de lareira aberta, chaminés, lareiras, motores, incluindo motores de automóveis, elementos de turbinas, compressores, bombas, bem como unidades que operam a vapor, em meios químicos e gasosos. Esses selantes são divididos em silicone e silicato.

O primeiro selante de alta temperatura é uma substância pastosa de tonalidade vermelha, marrom e marrom-avermelhada. Seu principal componente é a borracha de silicone e, graças aos óxidos de ferro, a resistência ao calor desejada é alcançada. Esses selantes são divididos em neutros e ácidos. Estes últimos apresentam limitações de uso, pois o ácido liberado durante a solidificação afeta negativamente as superfícies de pedra, concreto e metal. Portanto, tais composições "agressivas" são aplicáveis para trabalhar com madeira, vidro, plástico e cerâmica. Os neutros não têm restrições, pois neste caso, líquidos e água seguros contendo álcool são liberados durante a vulcanização.

Além da composição, os selantes de silicone também são divididos dependendo do escopo de aplicação.

- As opções alimentares não contêm toxinas e são absolutamente seguras para a saúde humana.

- A cola termofusível sanitária encontrou sua aplicação na medicina.

- O selante resistente ao calor para o motor é resistente a componentes agressivos, anticongelante, óleos e outros produtos químicos automotivos, além de maior plasticidade. Este hot melt geralmente tem uma cor vermelha.

- Selantes de alta temperatura para fornos também são muito populares. Eles são usados na indústria e na vida cotidiana para unir estruturas de fornos.

- As composições universais podem tratar quase todas as superfícies e juntas na zona afetada pelo calor.

Os selantes de silicato são mais resistentes ao calor e podem suportar até 1500°C, por isso são usados em estruturas em contato com fogo aberto. Eles são baseados em silicato de sódio. Por causa da cor, esses selantes também são chamados de pretos. É mais aconselhável usá-los para processar rachaduras em lareiras, chaminés, fornos, fornalhas, incluindo lareiras, caldeiras de aquecimento, etc.

Principais propriedades técnicas da fita de vedação

A fita FUM tem as seguintes características:

- Coeficiente de atrito reduzido. A vedação fluoroplástica, além da plasticidade, é escorregadia, o que simplifica os encaixes.

- Estabilidade térmica, permitindo suportar temperaturas de até 260 graus sem destruição e perda de propriedades de vedação. Além disso, os fluoroplásticos são dielétricos muito eficientes.

- Força e plasticidade.As vedações feitas com esse material funcionam de forma estável em pressões de até 10 MPa e são capazes de suportar cargas de curto prazo de até 42 MPa, por exemplo, aquelas que ocorrem durante choques hidráulicos em sistemas de dutos. A vida útil de uma vedação feita de fita FUM (fumka) é determinada em 13 anos. Decompõe-se mais rápido quando exposto à luz, mas isso não é para o nosso caso, você só precisa levar esse fator em consideração na hora de organizar o armazenamento do material.

- passividade química. Não sujeito a destruição sob a influência de ácidos e álcalis, que é determinada pela distribuição uniforme dos átomos de flúor sobre a superfície do produto. Solventes capazes de destruir este selante ainda não foram inventados. Resistente a processos de decomposição.

Como usar a fita FUM para tubos de gás e encanamento corretamente, consideraremos com mais detalhes.

Regras para solda de cobre

Quando é necessário soldar um produto de cobre ou um produto que contenha componentes de cobre, é impossível dar uma resposta inequívoca sobre como e qual é a melhor maneira de fazer isso. A escolha do método e das ferramentas depende de muitos fatores, como tamanho e peso das peças, sua composição. A carga a que os produtos já soldados devem ser submetidos também é levada em consideração. Existem vários métodos de soldagem, e é melhor conhecê-los para escolher o mais adequado, se necessário.

Soldagem de peças grandes

Esquema de soldagem capilar de cobre.

Se você precisar soldar peças maciças ou grandes que não podem ser aquecidas à temperatura desejada com um ferro de solda, uma tocha e uma solda de cobre são usadas. O fluxo neste caso é bórax. Força solda cobre-fósforo superior ao estanho padrão.

Uma fina camada de fluxo é aplicada ao tubo ou fio mecanicamente limpo.Depois disso, um encaixe é colocado no tubo, também limpo mecanicamente. Usando um queimador de gás, a junção é aquecida até que o cobre revestido com fluxo mude de cor. O fluxo deve ficar prateado, após o que você pode adicionar solda. A solda derrete instantaneamente e penetra no espaço entre o tubo e a conexão. Quando gotas de solda começam a ficar na superfície dos tubos, a solda é removida.

Não superaqueça os tubos, pois isso não contribui para o aparecimento de um efeito capilar maior. Pelo contrário, o cobre aquecido até a escuridão é menos soldável. Se o metal começar a escurecer, o aquecimento deve ser interrompido.

Fios de solda ou fio

A solda de cloreto de zinco não deve ser usada para soldar fios de cobre finos, pois isso destruirá o cobre. Se não houver fluxo disponível, neste caso você pode dissolver um comprimido de aspirina em 10-20 ml de água.

Esquema de soldagem de cobre em um ambiente de gás inerte.

Fio de cobre ou peças feitas de fio de várias seções podem ser facilmente aquecidas à temperatura desejada usando um ferro de solda. O regime de temperatura deve ser aquele em que a solda funde, estanho ou chumbo-estanho, e a solda também é realizada por ela. Os fundentes devem conter breu ou ser feitos de breu, óleo de solda ou até mesmo breu pode ser usado.

A superfície do fio é limpa de sujeira e filme de óxido, após o que as peças são estanhadas. Este processo envolve a aplicação de uma fina camada de fluxo ou resina ao cobre aquecido e, em seguida, solda, que é distribuída sobre a superfície da forma mais uniforme possível com um ferro de solda.As partes que precisam ser conectadas são conectadas e aquecidas novamente com um ferro de solda até que a solda já solidificada comece a derreter novamente. Quando isso acontece, o ferro de solda é removido e a junta esfria.

As peças podem ser fixadas em um torno de modo que a distância entre elas seja de 1-2 mm. O fluxo é aplicado às peças e aquecido. A solda é trazida para a lacuna entre as partes quentes, que derreterá e preencherá a lacuna. A temperatura de fusão da solda para soldar desta forma deve ser inferior à temperatura de fusão do cobre para que as peças não se deformem. A peça esfria, depois é lavada com água e finalizada, se necessário, com lixa até ficar lisa e uniforme.

Pratos de solda ou furos de solda em cobre

Ao soldar pratos, é usado estanho puro, cujo ponto de fusão é maior que o da solda de estanho ou chumbo. Às vezes, para soldar peças grandes, são usados ferros de solda a martelo, aquecidos em fogo aberto com um queimador de gás ou maçarico. No futuro, tudo acontece de acordo com o esquema padrão: limpeza, fluxo e estanhagem, união de peças e aquecimento com ferro de solda. É para este ferro de solda que a solda de estanho puro é conveniente.

Por dentro, o encaixe, via de regra, possui uma borda que impede que seja rosqueado pelo tubo. Ele pode ser removido com uma lima grossa se a conexão precisar ser empurrada no tubo mais do que o pretendido e o furo desnecessário deve ser soldado dessa maneira.

Métodos para verificar o aperto das conexões

A estanqueidade do gasoduto é verificada por seções.Na situação dos prédios de apartamentos, um segmento é selecionado desde o local onde o combustível é injetado no prédio até as torneiras para equipamentos domésticos.

Os plugues são colocados nas extremidades da seção. A pressão nos tubos excede os valores padrão em 25%. A queda de pressão é um motivo para verificar as conexões.

A integridade das juntas, ramais e pontos de conexão do equipamento é verificada de duas maneiras:

- Com um indicador de vazamento de gás.

- Ao aplicar uma solução de sabão, emulsão.

No primeiro caso, um sinal digital, sonoro ou colorido do dispositivo o notificará sobre o perigo. No segundo, você precisa monitorar a aparência das bolhas. Sua presença indica uma violação da integridade da conexão.

Características da instalação de acessórios rosqueados

Graças a vários tipos de conexões rosqueadas, a tubulação é capaz de realizar as curvas e curvas mais complexas.

A maneira mais comum de conectar estruturas metálicas / plásticas é um encaixe “americano”. Esse elemento, que possui um acoplamento e rosca nas extremidades, permite acoplar peças diferentes de maneira fácil e rápida

O dispositivo mais popular para a junção de elementos poliméricos e metálicos é o encaixe americano, disponível em vários tamanhos. Um dispositivo conveniente com manga de plástico e rosca de metal é extremamente fácil de montar, permitindo que você crie uma conexão firme e confiável em pouco tempo.

Instruções de instalação passo a passo

Para conectar um tubo de metal a um tubo de polipropileno ou outro tubo de plástico, você deve:

Usando um ferro de solda especial, solde a luva de conexão à extremidade do tubo de polímero e espere que a junta esfrie.

Traga a parte de metal para a outra extremidade do "americano" e depois aperte o fio. Para selar a junta, é aconselhável envolvê-la adicionalmente ao longo do fio com uma ou duas camadas de fita FUM, estopa ou fibra de linho (você pode cobri-la adicionalmente com silicone).

A conexão deve ser sempre apertada à mão: o uso de ferramentas é indesejável e até perigoso.

Equipamentos especiais não permitem controlar totalmente as forças aplicadas, o que pode causar danos à peça.

Depois de concluir o trabalho, é importante verificar a resistência da fixação resultante. Para fazer isso, basta ligar a água e certificar-se de que não há vazamento.

Se a umidade ainda estiver filtrando pela junta, você pode tentar apertar o parafuso um pouco mais. Com mais fluxo de água, é necessário desenrolar o fio novamente e realizar todas as manipulações novamente.

A forma da conexão acabada pode ser alterada amolecendo a parte plástica com um secador de cabelo de construção e, em seguida, fazendo a dobra necessária para o projeto.

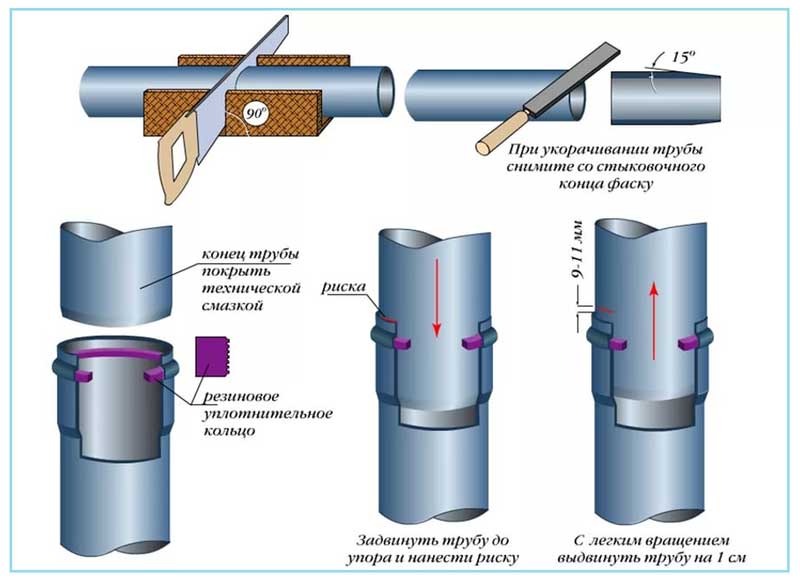

Conexão de tubo de metal sem rosca

Existem situações em que um tubo de plástico deve ser conectado a uma contraparte de metal que não possui rosca.

A rosca no tubo pode ser aplicada usando uma ferramenta especial - um rosqueador. Em lojas especializadas, você pode encontrar modelos mecânicos e elétricos desse dispositivo.

Um problema semelhante pode ser resolvido com uma ferramenta especial chamada "rosca" ou "cortador de rosca", com a qual você pode aplicar ranhuras em uma peça de aço ou ferro fundido.

Existem duas opções de encaixe:

- Elétrico, que inclui vários cortadores projetados para tubos de diferentes diâmetros.Esses modelos são confortáveis e fáceis de usar, mas têm um custo alto.

- Um enfiador manual é muito mais barato, mas trabalhar com ele requer mais força física e certas habilidades.

Você pode ler mais sobre como cortar roscas em tubos em nosso artigo.

Ao usar cortadores de linha, você deve seguir algumas regras simples:

A ferramenta não pode ser operada se o tubo estiver a uma curta distância da parede.

O enfiador elétrico aquece rapidamente, então você precisará descansar periodicamente ao usinar vários itens.

Ao trabalhar com um gabarito manual, é importante alternar os movimentos, fazendo meia volta para a frente e um quarto de volta para trás, até cortar o fio no comprimento desejado.

Para rosquear um tubo, é necessário limpar completamente o tubo, se necessário, remover a tinta existente e lixar os fluxos de metal. Em seguida, esculpir com uma ferramenta elétrica ou esculpida.

As ranhuras cortadas são bem limpas e lubrificadas com óleo sólido, óleo ou outro lubrificante e, em seguida, usadas para conexão com uma conexão.

Vedação com fio de linho

Este método é o mais antigo. Foi assim que as juntas dos tubos foram seladas nos apartamentos soviéticos. Se não houver outros selantes na loja, certamente será encontrada pasta de linho e encanamento. Mas este selo tem uma série de desvantagens significativas:

- De acordo com as regras, o linho é usado em combinação com óleo de secagem e chumbo vermelho. O chumbo evita a corrosão da junta e o óleo de secagem preenche os poros do linho como um polímero.Mas encontrar ingredientes de alta qualidade é bastante difícil, então o chumbo vermelho é frequentemente substituído por ferro, o que apenas acelera a oxidação dos componentes metálicos. Alguns artesãos saem da situação usando selantes automotivos à base de silicone.

- A complexidade de colocar o fio de linho no fio. O que é tão fácil para encanadores experientes pode causar muitas dificuldades para um não especialista. É improvável que seja possível enrolar o linho corretamente na conexão pela primeira vez, e qualquer erro na execução desta operação levará ao fato de que a vedação não durará muito.

- Len não tolera muito bem mudanças nas condições de trabalho. Portanto, em sistemas de aquecimento, seus fios entrarão em colapso muito mais rápido. Além disso, esse tipo de vedação não responde bem a ambientes agressivos.

- A alta higroscopicidade do material leva ao seu inchaço, devido ao qual as juntas insuficientemente fortes podem simplesmente estourar. Por exemplo, não é recomendável usar linho ao vedar radiadores de alumínio.

A questão da embalagem

O acondicionamento das ligações de gás é uma medida defensiva contra fugas. Para o processo você precisa: linho e pasta para revestimento de conexões rosqueadas.

- Um pequeno fio é arrancado do linho usado.

- Se não houver entalhes no fio, eles precisam ser feitos. Uma ferramenta especial é usada.

Graças aos entalhes, o linho não sai ao aparafusar a linha.

- O enrolamento começa a partir do final do fio. Continua em direção ao seu fim. O linho deve cobrir um pouco o topo do fio.

Este volume é suficiente para que o linho seja fixado na junta.

Acontece uma conexão legal.

- O linho é envolto em pasta.

- A conexão final é aparafusada.

- O elemento recíproco do americano é amarrado (uma chave é usada aqui) e envolto em um aparelho de aquecimento (radiador).

- Resultado.