- Dispositivo de fornalha

- Tipos de fogões caseiros em desenvolvimento

- O dispositivo e as desvantagens de um fogão de barriga do tipo aberto

- Prós e contras de um conta-gotas

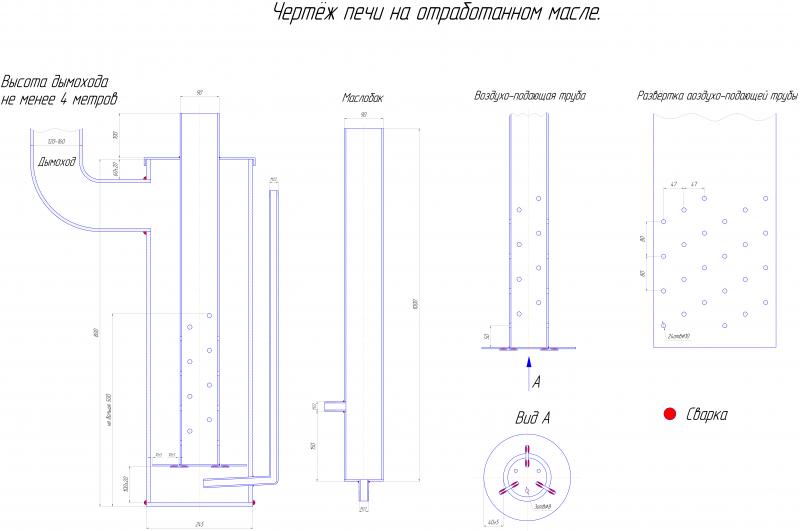

- Como fazer uma caldeira de óleo usado com suas próprias mãos

- Ferramentas e materiais

- Processo de manufatura

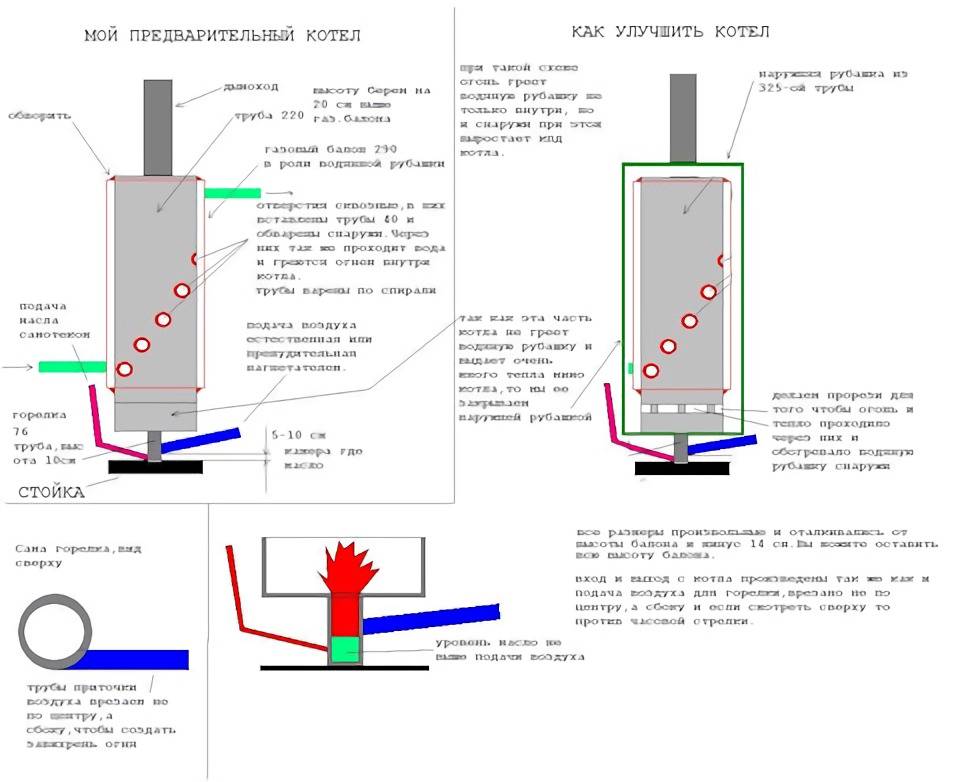

- Construção de uma caldeira mais potente

- 2 Características técnicas da mineração

- Como construir um fogão a partir de um tubo?

- O tubo é um excelente "produto semi-acabado" para a construção do forno

- Preparação da peça

- Fabricação de fornos

- Produção de um tanque de aquecimento de água

- Recursos de operação

- Equilíbrio de vantagens e desvantagens

- Princípio geral de operação

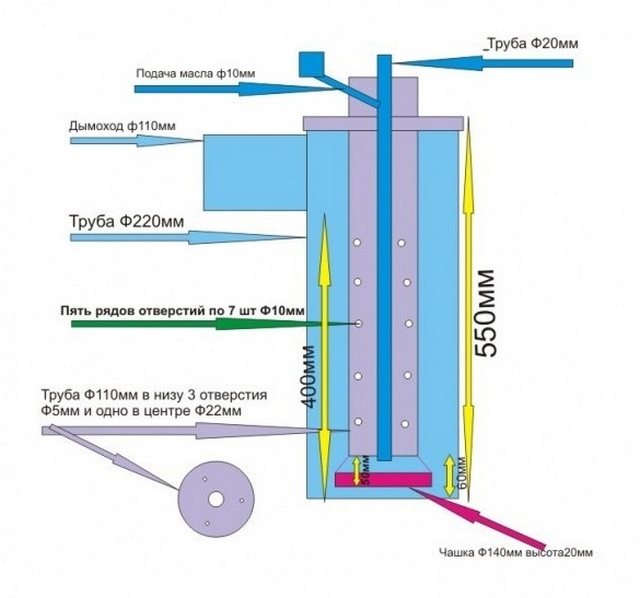

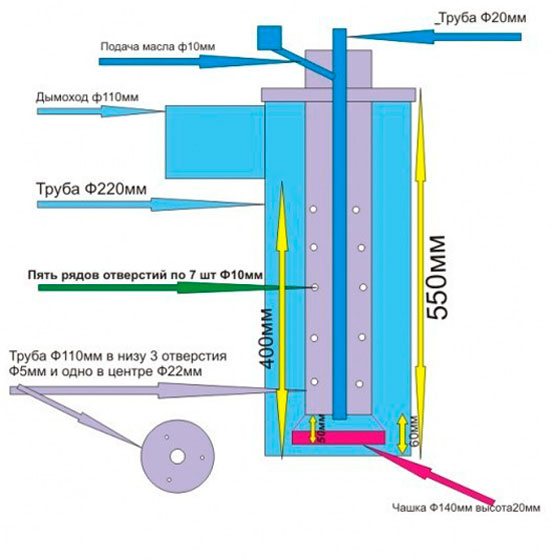

- Aplicação de tubo perfurado

- Usando a tigela de plasma

- Como funciona um aquecedor

- Quem inventou o fogão

Dispositivo de fornalha

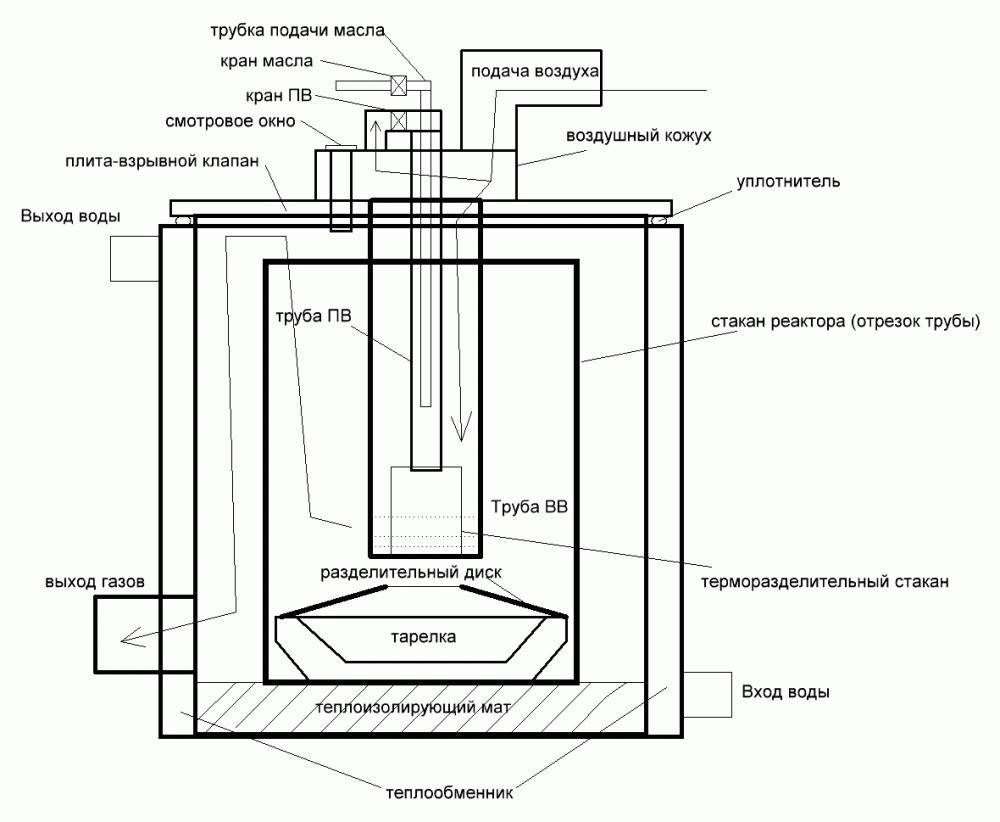

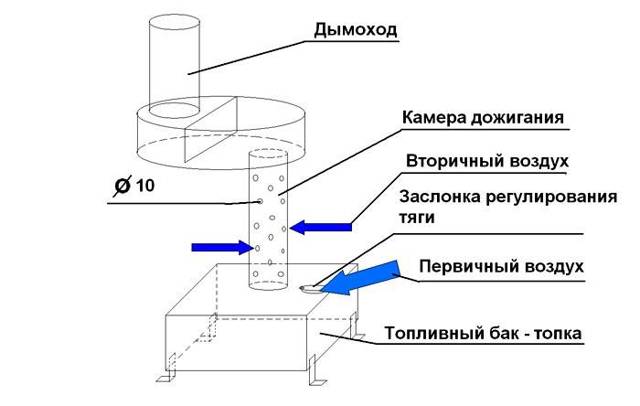

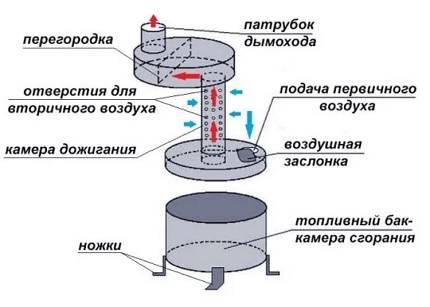

O princípio de operação é o seguinte: o combustível é despejado no recipiente de metal inferior. Há também um amortecedor para regular a quantidade de ar. Um tubo de metal com orifícios para o ar sobe verticalmente do tanque inferior, cujo comprimento é de pelo menos 50 cm. É conectado ao segundo tanque, onde os vapores de óleo são queimados. Uma longa chaminé sai do segundo contêiner (quanto maior, melhor) e é descarregada por uma janela ou por um buraco no teto. Essa é a opção mais fácil. Existem dispositivos mais avançados:

- superalimentado - um ventilador é fornecido para acelerar a combustão;

- dispositivos para teste com circuito de água;

- fornos industriais.

cerca de não mais do que 4/5 do volume.

A gasolina começa a queimar intensamente e aquece o óleo. Após 10 minutos, começa a evaporar e os vapores se inflamam. A partir deste momento, o forno de trabalho começa a desempenhar sua função. Quando a sala aquece, o amortecedor pode ser empurrado um pouco e reduzir a combustão. Assim, a temperatura será mantida na faixa desejada.

Tipos de fogões caseiros em desenvolvimento

O óleo do motor contaminado com impurezas não se inflama. Portanto, o princípio de funcionamento de qualquer fogão a óleo é baseado na decomposição térmica do combustível - pirólise. Simplificando, para obter calor, a mineração deve ser aquecida, evaporada e queimada no forno da fornalha, fornecendo o excesso de ar. Existem 3 tipos de dispositivos onde este princípio é implementado de várias maneiras:

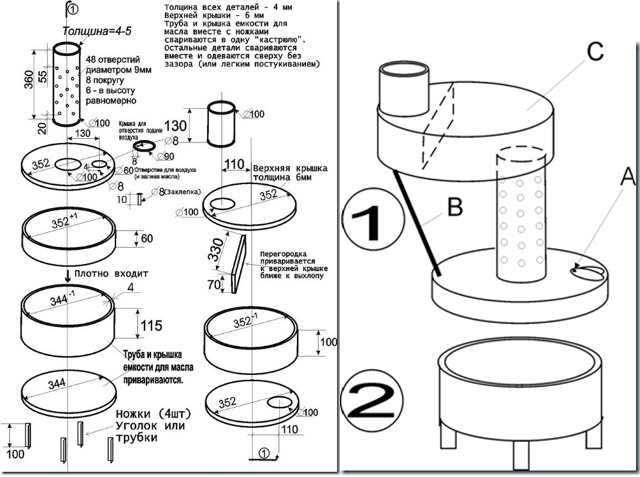

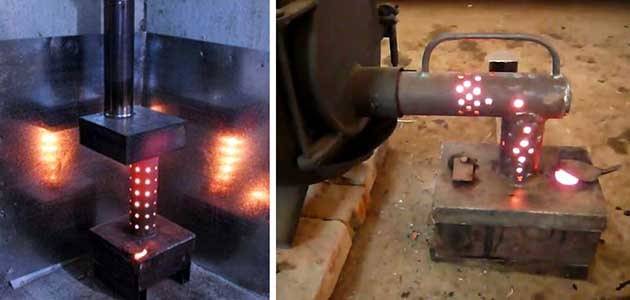

- O projeto mais simples e popular de combustão direta com pós-combustão de vapores de óleo em um tubo perfurado do tipo aberto (o chamado fogão milagroso).

- Forno de gotejamento de óleo usado com pós-combustor fechado;

- Queimador Babington. Como funciona e como fazer você mesmo é descrito em detalhes em nossa outra publicação.

A eficiência dos fogões de aquecimento é baixa e atinge um máximo de 70%. Observe que os custos indicados no início do artigo projetado para aquecimento de acordo com indicadores de geradores de calor de fábrica com eficiência de 85% (para uma imagem completa e comparação de óleo com lenha, você pode acessar aqui). Assim, o consumo de combustível em aquecedores caseiros é muito maior - de 0,8 a 1,5 litros por hora versus 0,7 litros para caldeiras a diesel por 100 m² de área. Considere este fato, assumindo a fabricação do forno para testes.

O dispositivo e as desvantagens de um fogão de barriga do tipo aberto

Na foto um fogão de pirólise é um recipiente cilíndrico ou quadrado, um quarto cheio de óleo usado ou combustível diesel e equipado com um amortecedor de ar. Um tubo com furos é soldado na parte superior, através do qual o ar secundário é aspirado devido à tiragem da chaminé. Ainda mais alta é a câmara de pós-combustão com um defletor para remover o calor dos produtos da combustão.

O princípio de funcionamento é o seguinte: o combustível deve ser inflamado usando um líquido inflamável, após o que se iniciará a evaporação da mineração e sua combustão primária, causando a pirólise. Gases combustíveis, entrando em um tubo perfurado, inflamam-se do contato com um fluxo de oxigênio e são queimados completamente. A intensidade da chama na fornalha é regulada por um amortecedor de ar.

este forno em produção tem apenas duas vantagens: simplicidade com baixo custo e independência da eletricidade. O resto são contras sólidos:

- é necessário um calado natural estável para operação, sem ele, a unidade começa a fumar na sala e a desaparecer;

- água ou anticongelante que entra no óleo causa mini-explosões na fornalha, o que faz com que gotas de fogo do pós-combustor se espalhem em todas as direções e o proprietário tenha que apagar o fogo;

- alto consumo de combustível - até 2 l / h com baixa transferência de calor (a maior parte da energia voa para o tubo);

- carcaça de uma peça é difícil de limpar da fuligem.

Embora exteriormente os fogões barrigudos sejam diferentes, mas funcionem de acordo com o mesmo princípio, na foto à direita, os vapores de combustível queimam dentro de um fogão a lenha

Algumas dessas deficiências podem ser niveladas com a ajuda de soluções técnicas bem-sucedidas, que serão discutidas a seguir.Durante a operação, as regras de segurança contra incêndio devem ser seguidas e o óleo usado deve ser preparado - defendido e filtrado.

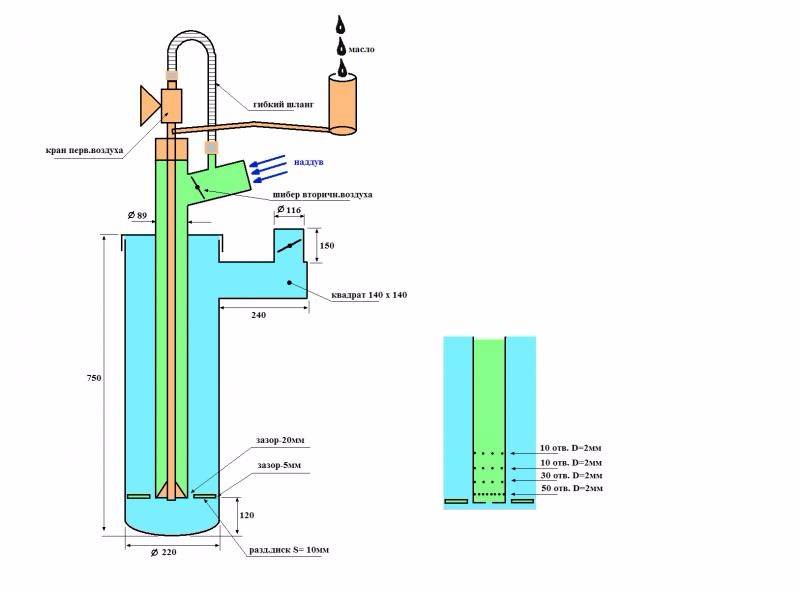

Prós e contras de um conta-gotas

A diferença cardinal deste forno é a seguinte:

- o tubo perfurado é colocado dentro de uma caixa de aço de um cilindro ou tubo de gás;

- o combustível entra na zona de combustão na forma de gotículas caindo no fundo da tigela localizada sob o pós-combustor;

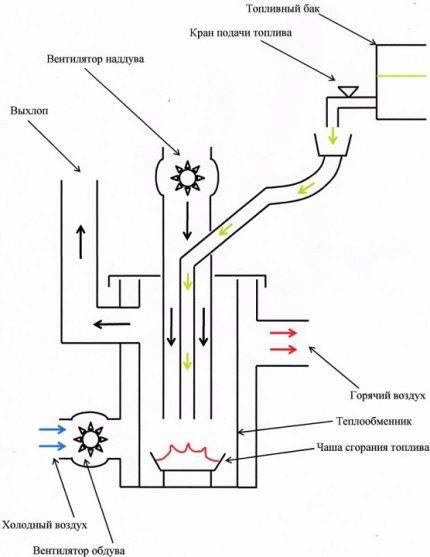

- Para melhorar a eficiência, a unidade está equipada com sopro de ar por meio de um ventilador, conforme mostrado no diagrama.

Esquema de um conta-gotas com suprimento inferior de combustível de um tanque de combustível por gravidade

A verdadeira desvantagem do fogão por gotejamento é a dificuldade para um iniciante. O fato é que você não pode confiar inteiramente nos desenhos e cálculos de outras pessoas, o aquecedor deve ser fabricado e ajustado para se adequar às suas condições de operação e organizar adequadamente o abastecimento de combustível. Ou seja, exigirá melhorias repetidas.

A chama aquece o corpo da unidade de aquecimento em uma zona ao redor do queimador

O segundo ponto negativo é típico para fogões superalimentados. Neles, um jato de chamas atinge constantemente um lugar do corpo, razão pela qual este último queimará muito rapidamente se não for feito de metal grosso ou aço inoxidável. Mas as desvantagens listadas são mais do que compensadas pelas vantagens:

- A unidade é segura em operação, pois a zona de combustão é completamente coberta com uma caixa de ferro.

- Consumo de óleo usado aceitável. Na prática, um fogão barrigudo bem regulado com circuito de água queima até 1,5 litro em 1 hora para aquecer 100 m² de área.

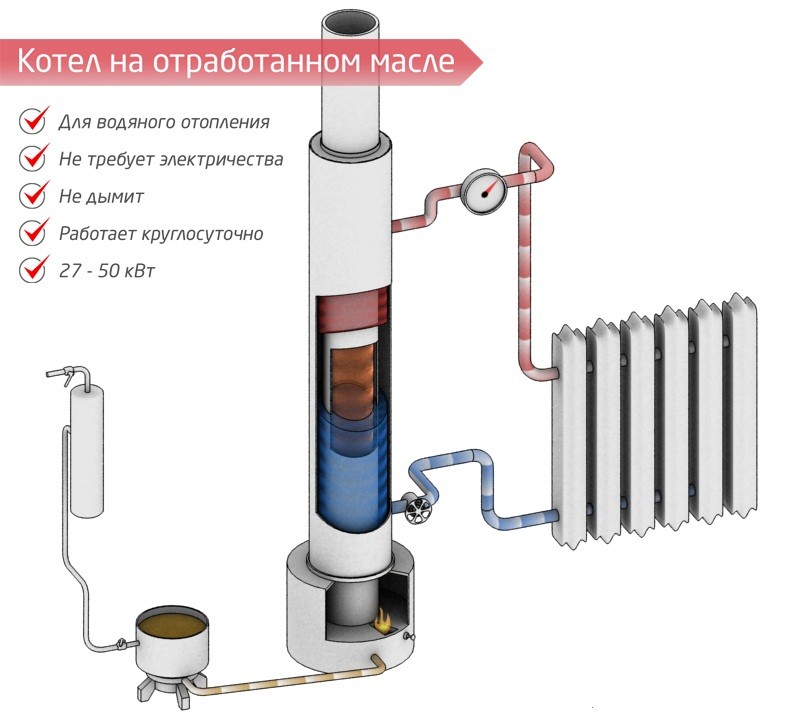

- É possível envolver o corpo com uma jaqueta de água e refazer o forno para trabalhar em uma caldeira.

- O fornecimento de combustível e a potência da unidade podem ser ajustados.

- Pouco exigente para a altura da chaminé e facilidade de limpeza.

Caldeira de ar pressurizado queimando óleo de motor usado e combustível diesel

Como fazer uma caldeira de óleo usado com suas próprias mãos

A simplicidade do design de tais aquecedores permite que você os faça você mesmo. Neste caso, é necessário ter habilidades de serralheiro e soldagem.

Ferramentas e materiais

Para fazer uma caldeira com suas próprias mãos, são necessários os seguintes dispositivos:

- Búlgaro;

- máquina de solda;

- um martelo.

Para a fabricação da caldeira em óleo usado não esqueça o moedor com suas próprias mãos

Para a fabricação da caldeira em óleo usado não esqueça o moedor com suas próprias mãos

Como material para a estrutura de aquecimento, você deve comprar:

- pano de amianto refratário;

- selante resistente ao calor;

- chapa de aço com 4 mm de espessura;

- tubo de metal com seção transversal de 20 e 50 centímetros;

- compressor;

- tubo de ventilação;

- acionamentos;

- parafusos;

- adaptadores de aço;

- cantos de meia polegada;

- camisetas;

- reforço com seção transversal de 8 milímetros;

- bombear;

- tanque de expansão.

O corpo da caldeira para aquecer pequenas salas pode ser feito de um tubo; para um dispositivo com maior potência, é melhor usar chapas de aço.

Processo de manufatura

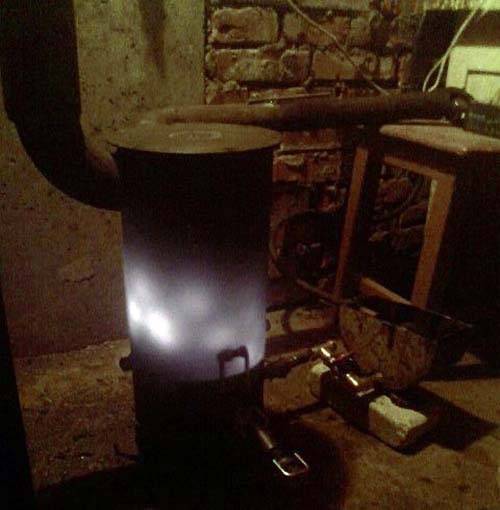

A unidade de óleo usado pode ser construída em qualquer formato. Para aquecimento de garagem ou pequenos edifícios agrícolas, é melhor fazer uma pequena caldeira de tubos.

A fabricação de tal dispositivo de aquecimento consiste nas seguintes etapas:

- Um tubo de metal com uma grande seção transversal é cortado para que seu tamanho corresponda a um metro. Dois círculos correspondentes a um diâmetro de 50 centímetros são preparados de aço.

- O segundo tubo com um diâmetro menor é encurtado para 20 centímetros.

- Na placa redonda preparada, que servirá de cobertura, é feito um furo correspondente ao tamanho da chaminé.

- No segundo círculo metálico, destinado ao fundo da estrutura, é feita uma abertura, à qual é unida por soldagem a extremidade de um tubo de menor diâmetro.

- Recortamos uma tampa para um tubo com uma seção transversal de 20 centímetros. Todos os círculos preparados são soldados como pretendido.

- As pernas são construídas a partir de reforços, que são fixados na parte inferior da caixa.

- Pequenos orifícios são perfurados no tubo para ventilação. Um pequeno contêiner é instalado abaixo.

- Na parte inferior da caixa, com a ajuda de um moedor, é cortada uma abertura para a porta.

- Uma chaminé é anexada ao topo da estrutura.

Para um trabalho tão simples caldeira em funcionamento tudo o que você precisa fazer é derramar óleo no tanque por baixo e incendiá-lo com um pavio. Antes disso, o novo design deve ser verificado quanto ao aperto e integridade de todas as costuras.

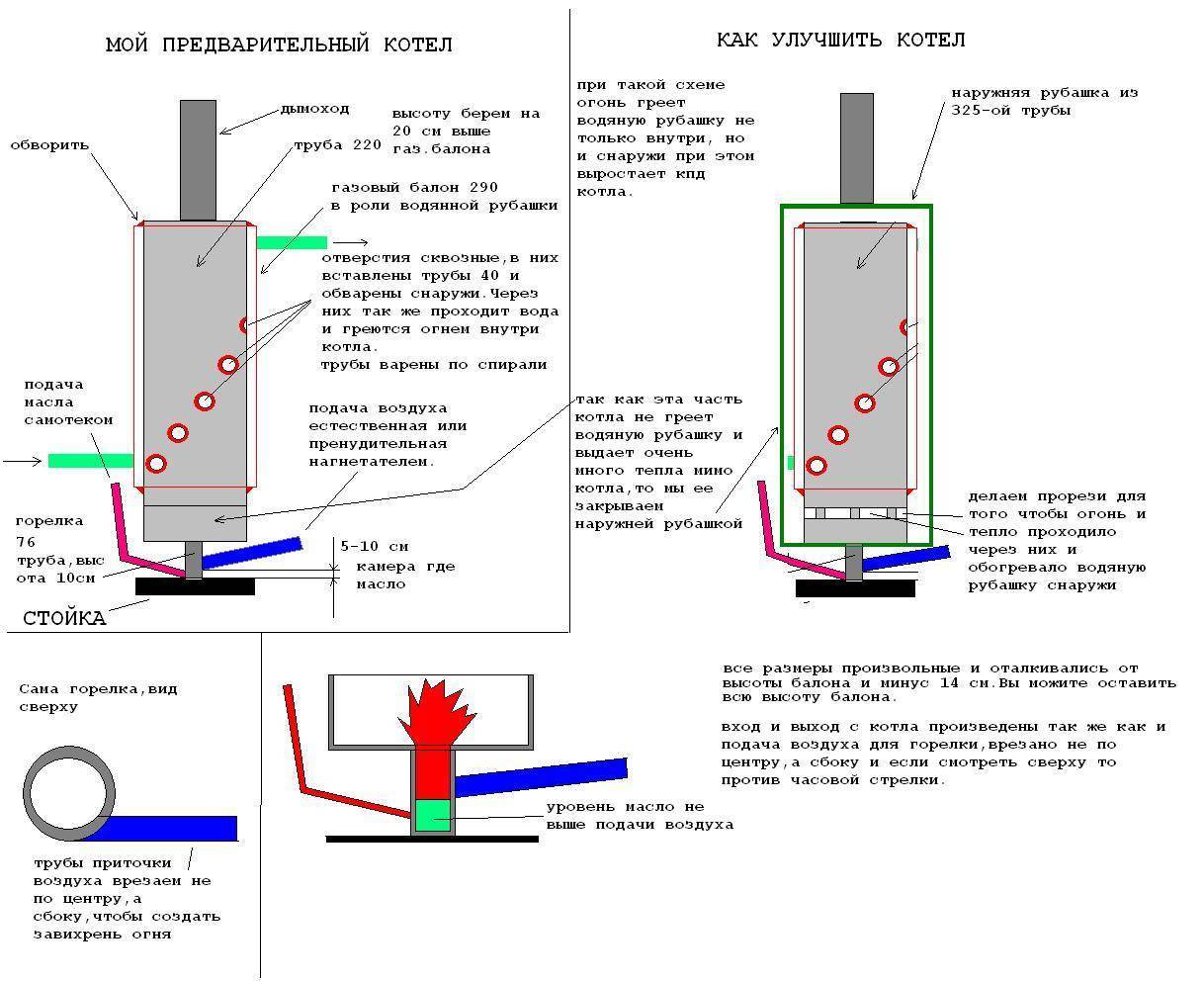

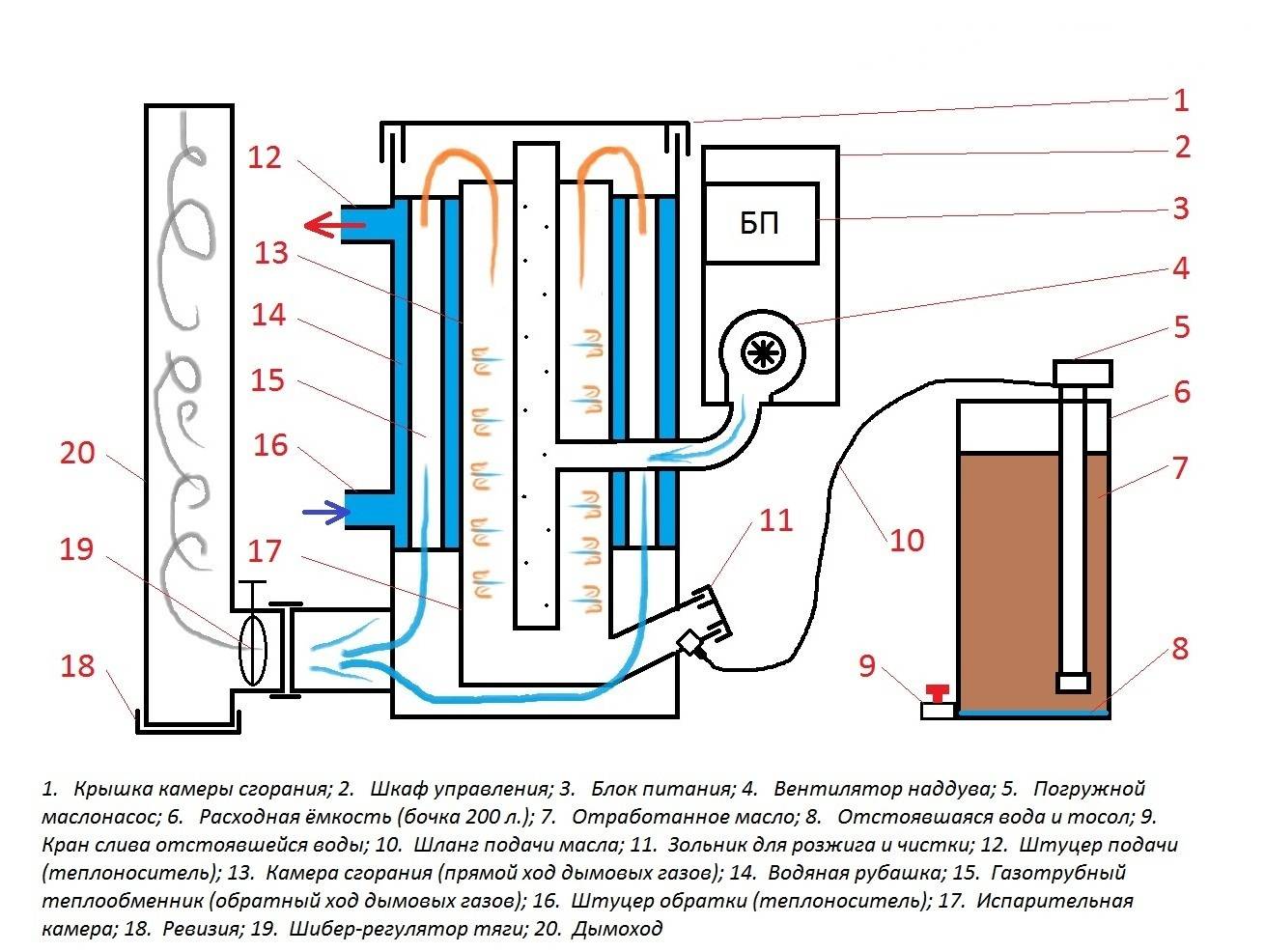

Construção de uma caldeira mais potente

Duas caixas são feitas de chapa de aço resistente, que são conectadas por meio de um tubo perfurado. No projeto, é usado como uma saída de ar.

O processo de fabricação subsequente do aquecedor possui algumas características:

- Um orifício é feito no corpo inferior da caldeira para fornecer óleo ao tanque de evaporação. Um amortecedor é fixado em frente a este recipiente.

- A caixa localizada na parte superior é complementada por um orifício especial para o tubo da chaminé.

- O projeto está equipado com um compressor de ar, uma bomba de abastecimento de óleo e um recipiente no qual o combustível é despejado.

Caldeira de óleo usado faça você mesmo

Caldeira de óleo usado faça você mesmo

Se for necessário aquecimento de água, um circuito adicional é conectado, o que requer a instalação de um queimador. Você mesmo pode construir:

- cantos de meia polegada são conectados por esporas e tees;

- um acessório é fixado ao oleoduto usando adaptadores;

- todas as conexões são pré-tratadas com um selante;

- uma tampa do queimador é cortada em chapa de aço, correspondente aos ninhos na caldeira fabricada;

- dois tamanhos diferentes de placas de aço são usados para instalar o queimador;

- o interior do adaptador do tubo é firmemente coberto com uma folha de amianto, que é fixada com selante e fixada com arame;

- o queimador é inserido no alojamento destinado a ele;

- depois disso, uma placa menor é fixada no ninho e coberta com quatro camadas de amianto;

- uma placa grande é montada como placa de montagem;

- furos são perfurados para fixações e uma folha de amianto é aplicada no topo;

- duas placas preparadas são conectadas com parafusos.

Para evitar a desintegração do queimador durante o funcionamento da caldeira, todas as peças devem ser apertadas com cuidado e firmeza. O dispositivo é inflamado por uma vela de incandescência.

Caldeiras de óleo usado são considerados aparelhos econômicos e práticos. Eles podem ser adquiridos em uma loja especializada ou construídos de forma independente. Ao usar esses dispositivos de aquecimento, é necessário lembrar as regras de segurança, que incluem a instalação obrigatória de uma chaminé, a presença de um sistema de ventilação e o armazenamento adequado de combustível líquido.

2 Características técnicas da mineração

O petróleo é uma matéria-prima de hidrocarboneto da qual é extraída energia livre.Anteriormente, era obrigado a ser descartado, e são custos adicionais para as empresas: custos de transporte, multas e taxas ambientais. Às vezes, os resíduos eram simplesmente despejados no solo e em corpos d'água, o que prejudicava significativamente o meio ambiente.

Primeiro, o óleo do motor foi misturado com o diesel usado para aquecer a sala. O resultado foi impressionante. Então eles começaram a usá-lo como combustível principal.

Os desenvolvedores dos queimadores alcançaram alta eficiência dos dispositivos de aquecimento (até 94%). Ao queimar um litro de óleo combustível, são obtidos até 11 kW por hora. Este valor é aproximadamente o mesmo que o do óleo diesel. Após a limpeza, a eficiência energética dos materiais reciclados aumenta em mais 20-25%. Além disso, o custo do óleo secundário é muito menor do que o óleo diesel, e a maioria das pessoas o obtém de graça, e a empresa resolve o problema do descarte obrigatório de maneira lucrativa.

Ao aquecer com óleo usado, a eficiência nem sempre é a mesma, mas depende diretamente da composição e origem do combustível. A eficiência é caracterizada pelos seguintes parâmetros:

- densidade, que determina a reserva energética específica;

- viscosidade afetando a eficiência;

- temperaturas de ignição e solidificação em temperaturas negativas do ar;

- teor de cinzas (o teor de componentes sólidos não combustíveis que permanecem na forma de fuligem);

- a presença em sua composição de água, bem como outras substâncias (combustível, ácidos, anticongelante, aditivos, álcalis, etc.).

Como mencionado acima, o calor pode ser extraído de qualquer óleo. Mais frequentemente do que outros, os produtos petrolíferos são usados:

- óleo de motor (usado em motores de combustão interna);

- industrial (vários mecanismos são lubrificados);

- compressor (em unidades de refrigeração, compressores);

- energia (dielétrico usado em capacitores, transformadores).

Os usuários de eletrodomésticos, carentes de combustível próprio, recorrem à compra de combustível de fornecedores que, por sua vez, o compram e processam. Em seguida, os transportadores de energia são transportados por caminhões de petróleo e bombeados para tanques especiais fornecidos gratuitamente para aluguel.

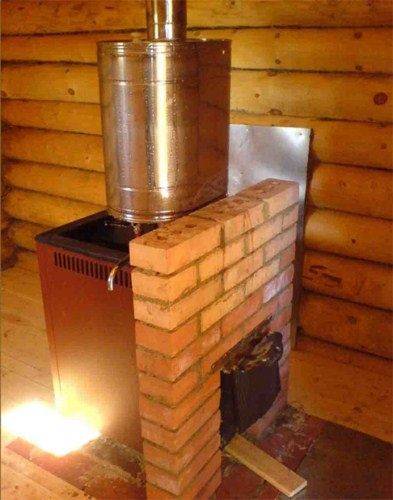

Como construir um fogão a partir de um tubo?

Fogão de sauna faça você mesmo a partir de um tubo

Uma das opções caseiras mais comuns é um fogão de sauna de tubos. Considere como essa construção é realizada.

O tubo é um excelente "produto semi-acabado" para a construção do forno

metal fogões podem ser feitos de chapa de aço ou, por exemplo, de um barril velho. Mas se houver um pedaço de tubo de diâmetro adequado na fazenda, você deve usar esse "espaço em branco".

Um fogão caseiro em um banho de um tubo pode ser feito com uma direção vertical ou horizontal da seção do tubo. O uso de tubos de forno pré-fabricados reduz a quantidade de soldagem necessária ao fazer fornos de chapa metálica.

Para fazer fornos adequado apenas tubos de alta qualidade, sem sinais de corrosão.

Se o tubo estiver na rua por muito tempo, ele deve ser inspecionado preliminarmente e reforçado em áreas problemáticas com soldas.

Preparação da peça

Para fazer um bom fogão a partir de um tubo, você precisa de um pedaço de tubo enrolado com um diâmetro de 50 cm e um comprimento de 1,5 metros. A espessura da parede do tubo deve ser de pelo menos 10 mm.

A peça de trabalho deve ser cortada em duas partes, 0,6 e 0,9 metros de tamanho, respectivamente.Uma seção mais longa é necessária para a construção de uma fornalha e um aquecedor, e a peça restante será usada para fazer um tanque.

Fabricação de fornos

Um exemplo de uso de um fogão de um tubo em um banho

- Primeiro de tudo, você deve fazer o soprador. Um furo de 5 cm de altura e 20 cm de largura é feito no fundo de um longo pedaço de cano e uma chapa grossa de aço arredondada é soldada acima do furo.

- Em seguida, um nicho para a fornalha é formado e uma porta é feita para ela. A porta é pendurada em dobradiças ou ganchos.

- Um pedaço de tubo é soldado sobre a fornalha, que será usada como aquecedor. A altura do segmento é de 30-35 cm.

Paralelepípedos arredondados devem ser usados para encher o aquecedor, em casos extremos, isoladores elétricos de cerâmica podem ser derramados.

Uma manga de aço é instalada na parte superior do futuro forno, que será necessária para fixar a caldeira de aquecimento de água.

Produção de um tanque de aquecimento de água

Uma gama de fogões para banho de tubos

Durante a construção do forno banhos faça você mesmo um tanque de aquecimento de água também é formado a partir do tubo.

- Para sua fabricação, é utilizado um pedaço de tubo de 0,6 m de altura.

- Um círculo de aço é soldado na parte final da seção do tubo - o fundo.

Adendo! A espessura do metal para a fabricação do fundo do tanque de água é de pelo menos 8 mm

Um buraco é cortado no fundo do tanque, necessário para a chaminé. Deve ser movido para a parede traseira do tanque.

A chaminé é fixada ao fundo do tanque por soldagem

É importante que a costura seja de alta qualidade para evitar que a água vaze para dentro do forno.

A parte superior do tanque é fechada com uma tampa metálica com orifícios para a passagem da chaminé e para o enchimento de água.A chaminé é soldada firmemente à tampa e um pescoço com tampa é instalado no orifício para encher a água.

Recursos de operação

Durante a operação de tal forno, deve-se estar ciente de seu risco de incêndio. Não coloque substâncias e materiais inflamáveis nas imediações do forno.

Paredes e pisos são melhor isolados com chapas de metal. Isto é para proteger contra a ignição de óleo derramado acidentalmente. E também as folhas nas paredes servirão como um refletor de calor adicional dentro da sala.

Máquina de resíduos, óleo de transformador é usado como combustível em tal fogão. Não é seguro adicionar combustível ao tanque durante a combustão, é melhor fazer isso quando o reabastecimento anterior estiver completamente queimado.

Acenda o combustível com um pavio. Você também pode usar jornal enrolado.

No processo de combustão, o amortecedor regula o fornecimento de ar ao tanque, regulando assim a intensidade da combustão.

Equilíbrio de vantagens e desvantagens

Parece que a ideia é praticamente desprovida de falhas, mas não é. Para tomar uma decisão informada sobre o uso desse aquecimento em sua casa, você precisa ver não apenas as vantagens de seu uso, mas também as desvantagens.

Vamos começar com as vantagens do método. Portanto, se você tiver acesso regular a combustível lixo, que é essencialmente mineração, poderá usar e descartar esse material com eficiência ao mesmo tempo. A aplicação adequada da tecnologia permite obter calor com combustão completa do material sem a emissão de substâncias nocivas para a atmosfera.

Outras vantagens incluem:

- design descomplicado da unidade de aquecimento;

- baixo custo de combustível e equipamentos;

- a possibilidade de usar qualquer óleo que esteja na fazenda: vegetal, orgânico, sintético;

- material combustível pode ser usado mesmo que a poluição seja um décimo de seu volume;

- alta eficiência.

As deficiências do método devem ser levadas a sério. Se a tecnologia do processo não for observada, pode ocorrer combustão incompleta do combustível. Seus fumos são perigosos para os outros.

Se houvesse mais desvantagens para o aquecimento durante a mineração do que vantagens, esses produtos fabricados na fábrica não apareceriam à venda, que são vendidos como bolos quentes, apesar dos preços bastante altos

Não é à toa que o principal requisito para organizar o aquecimento na mineração é a presença de ventilação na sala onde a caldeira será operada.

Aqui estão alguns outros contras:

- como uma boa tiragem requer uma chaminé de alta qualidade, ela deve ser reta e seu comprimento deve ser de cinco metros;

- a chaminé e a tigela de plasma devem ser limpas regularmente e cuidadosamente;

- a complexidade da tecnologia de gotejamento está na ignição problemática: no momento do fornecimento de combustível, a tigela já deve estar em brasa;

- a operação da caldeira causa a secagem do ar e a queima do oxigênio;

- a autocriação e o uso de estruturas de aquecimento de água podem contribuir para a diminuição da temperatura na zona de combustão, o que compromete a eficiência do processo como um todo.

Para resolver o último dos problemas acima, você pode montar uma jaqueta de água onde não possa afetar a qualidade da combustão - na chaminé.Essas deficiências levaram ao fato de que o produto sem modificações significativas praticamente não é usado para aquecer instalações residenciais.

Se não houver vontade ou tempo para construir a unidade com suas próprias mãos, você pode aproveitar as inúmeras ofertas de oficinas envolvidas na produção e instalação de estruturas metálicas de vários tamanhos:

Princípio geral de operação

Se queremos obter um aquecimento de alta qualidade baseado na mineração, o petróleo não pode simplesmente ser pego e incendiado, porque vai fumegar e cheirar mal. Para não experimentar esses efeitos colaterais desagradáveis e perigosos, você precisa aquecer o combustível para que ele comece a evaporar.

Os voláteis obtidos como resultado do aquecimento queimarão. Este é o principal princípio de funcionamento da unidade de aquecimento em processamento.

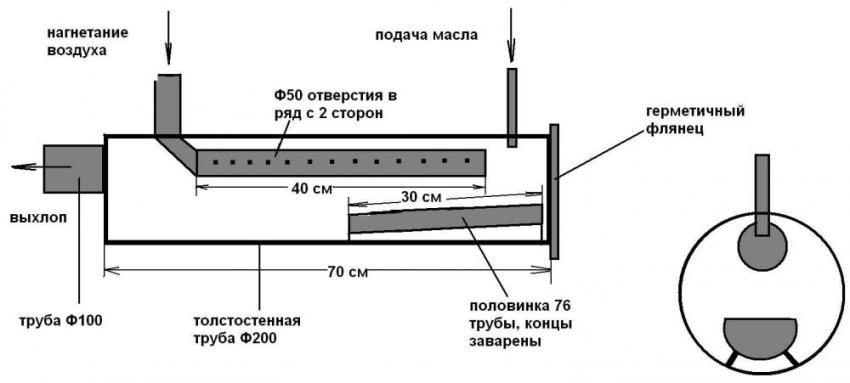

Aplicação de tubo perfurado

Para implementar este princípio no projeto da salamandra, são fornecidas duas câmaras, que são interligadas por um tubo com furos. O combustível entra na câmara inferior através do orifício de enchimento, que é aquecido aqui. As substâncias voláteis resultantes sobem pela tubulação, sendo saturadas com oxigênio atmosférico através da perfuração.

O diagrama esquemático de um fogão de duas câmaras com um tubo perfurado de conexão permite entender exatamente como uma unidade simples funciona na mineração

A mistura combustível resultante inflama já no tubo, e sua plena a combustão ocorre na câmara superior pós-combustão, separado da chaminé por uma divisória especial. Se a tecnologia do processo for devidamente observada, fuligem e fumaça praticamente não são formadas durante a combustão. Mas o calor será suficiente para aquecer a sala.

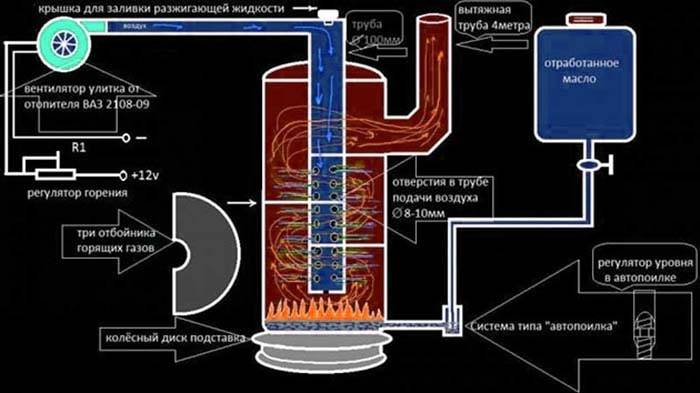

Usando a tigela de plasma

Para obter a máxima eficiência do processo, você pode seguir um caminho mais complicado. Lembre-se de que nosso objetivo é liberar componentes voláteis do combustível aquecendo-o. Para fazer isso, uma tigela de metal deve ser colocada na única câmara da unidade, que deve não apenas ser aquecida, mas aquecida.

Através de um dispensador especial do tanque de combustível, a mineração entrará na câmara em um fluxo fino ou gotas. Chegando à superfície da tigela, o líquido evapora instantaneamente e o gás resultante queima.

A eficiência desse modelo é maior, pois o combustível fornecido pelo gotejamento queima melhor e o problema de reabastecê-lo durante a operação do forno desaparece por si só.

Se tudo for feito corretamente, a combustão dos gases deve ser acompanhada por uma chama branco-azulada. Uma chama semelhante pode ser observada quando um plasma queima, então uma tigela em brasa é frequentemente chamada de tigela de plasma. E a tecnologia em si é chamada de fornecimento por gotejamento: afinal, o combustível com ela deve ser fornecido em doses excepcionalmente pequenas.

Com toda a variedade de designs, a operação de todas as unidades de aquecimento de combustível residual é baseada no princípio descrito acima.

Como funciona um aquecedor

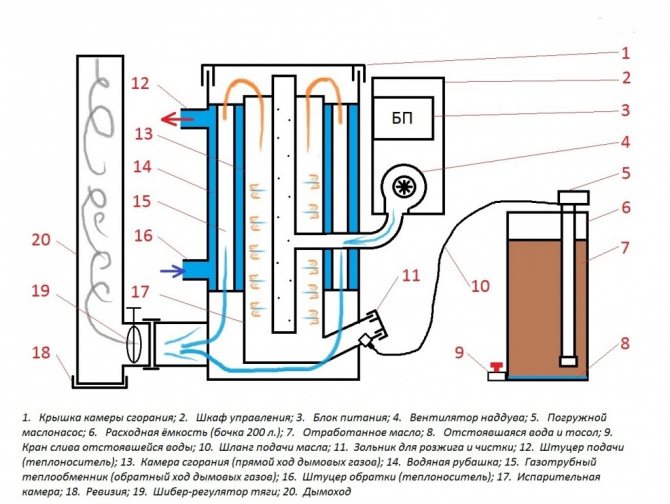

O design da caldeira é extremamente simples. Inclui dois compartimentos: evaporação e combustão. Na primeira ocorre o processo de preparação do óleo para combustão, na segunda ocorre a queima.

Tudo acontece da seguinte forma. Do tanque de recuperação, a bomba fornece o óleo usado para a câmara de evaporação, localizada na parte inferior do dispositivo. Mantém uma temperatura suficiente para que a mineração aqueça e comece a evaporar.

É assim que funciona uma caldeira com evaporação de óleo e fornecimento de ar forçado (+)

É assim que funciona uma caldeira com evaporação de óleo e fornecimento de ar forçado (+)

O vapor de óleo sobe para o topo da carcaça onde a câmara de combustão está localizada. Está equipado com um duto de ar, que é um tubo com furos. Com a ajuda de um ventilador, o ar é fornecido pelo duto e misturado ao vapor de óleo.

A mistura óleo-ar queima quase sem resíduos - o calor resultante aquece o trocador de calor, os produtos da combustão são enviados para a chaminé.

O pré-aquecimento do óleo é uma parte essencial do processo. Deve-se entender que a mineração contém uma grande quantidade de impurezas e substâncias tóxicas. Tudo isso é decomposto em carboidratos simples, que são posteriormente queimados.

Depois disso, formam-se vapor de água, dióxido de carbono e nitrogênio - elementos completamente inofensivos. No entanto, este resultado só é possível sob certas condições de temperatura.

A oxidação completa ou combustão de hidrocarbonetos ocorre apenas a uma temperatura de +600°C. Se for inferior ou superior em 150-200 ° C, uma grande quantidade de várias substâncias tóxicas é formada durante o processo de combustão. Eles não são seguros para humanos, então a temperatura de combustão deve ser exatamente observada.

Quem inventou o fogão

um simples marinheiro

Então um membro da expedição veio com um fogão com gordura e ossos de foca. No processo de combustão, a gordura derretia, evaporava e queimava. Não havia cheiro ou fuligem. As pessoas eram capazes de se aquecer e cozinhar refeições quentes para si mesmas.

Isso permitiu que eles retornassem ao acampamento com o início da primavera, onde todos foram considerados mortos.

Nos dias da URSS, tais estruturas foram transferidas para lama de petróleo e óleo. Esses fogões foram chamados - um fogão barrigudo no trabalho. Eles eram amplamente utilizados para aquecimento de residências, já que a lenha era escassa, as leis proibiam o desmatamento.Em tal dispositivo, era possível cozinhar alimentos, aquecer água e não ter medo do frio no inverno.