- Vantagens e desvantagens

- opção de pirólise

- Regulamentos de segurança

- Instruções para usar o forno

- Variedades de fornos em desenvolvimento

- Forno para mineração de um cilindro de gás antigo

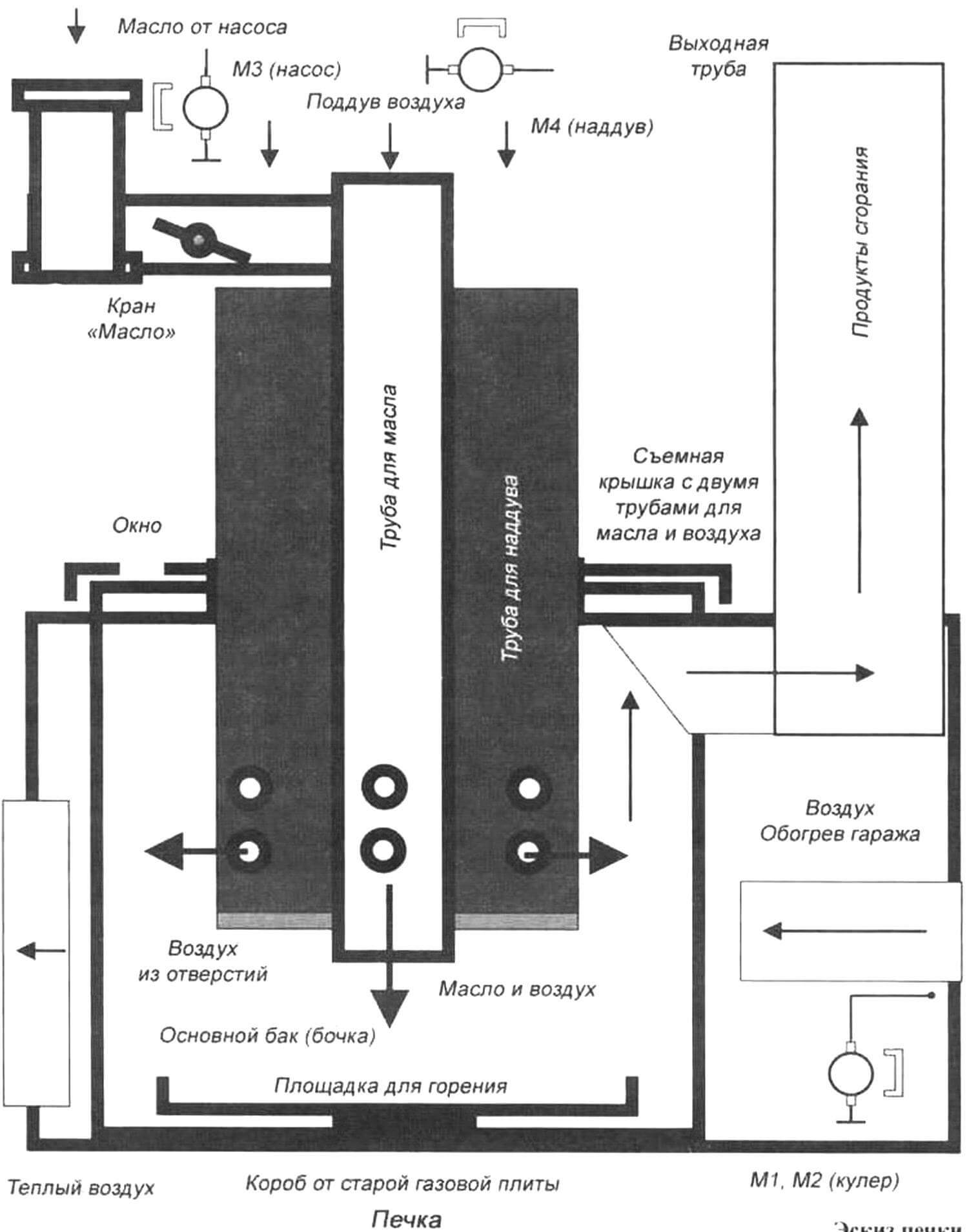

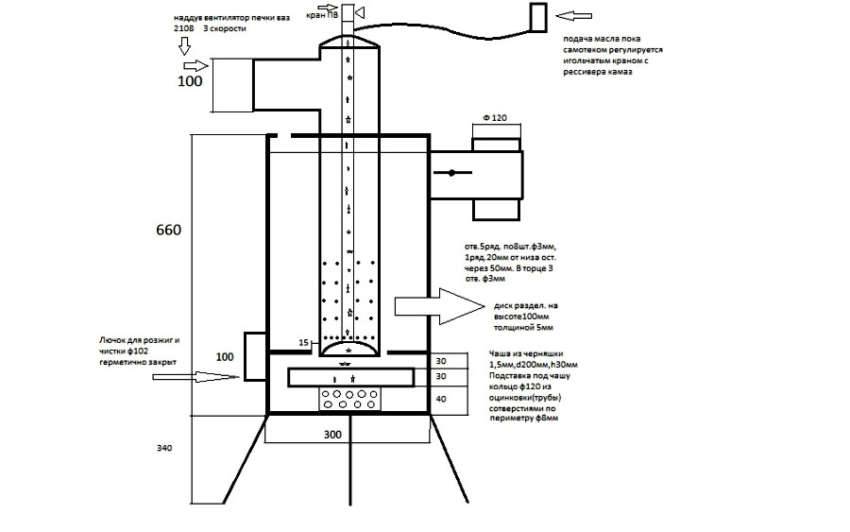

- Forno para malhar com pressurização

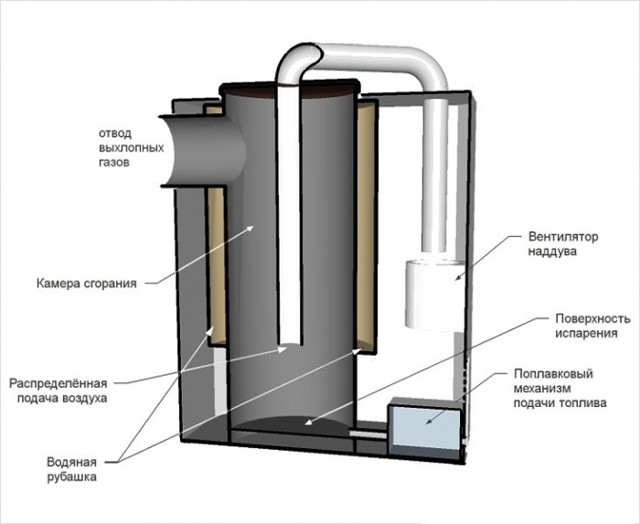

- Forno de trabalho com circuito de água

- Forno de Gotejamento

- Instalação e ignição de teste

- Como fazer um fogão a óleo usado caseiro

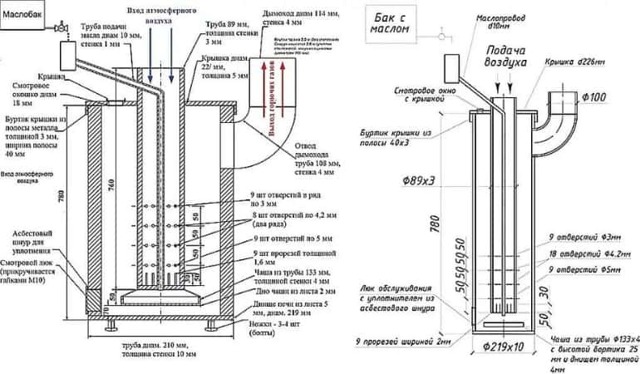

- Forno para trabalhar com chapas de aço

- Materiais e ferramentas

- Etapas de fabricação de um forno a partir de chapas de aço

- 1 Informações gerais

- Aquecimento a diesel

- O que isso representa?

- Vantagens e desvantagens

- Requisitos de segurança

Vantagens e desvantagens

Parece que a ideia é praticamente desprovida de falhas, mas não é. Para tomar uma decisão informada sobre o uso desse aquecimento em sua casa, você precisa ver não apenas as vantagens de seu uso, mas também as desvantagens.

Vamos começar com as vantagens do método. Portanto, se você tiver acesso regular a combustível lixo, que é essencialmente mineração, poderá usar e descartar esse material com eficiência ao mesmo tempo. A aplicação adequada da tecnologia permite obter calor com combustão completa do material sem a emissão de substâncias nocivas para a atmosfera.

Outras vantagens incluem:

- design descomplicado da unidade de aquecimento;

- baixo custo de combustível e equipamentos;

- a possibilidade de usar qualquer óleo que esteja na fazenda: vegetal, orgânico, sintético;

- material combustível pode ser usado mesmo que a poluição seja um décimo de seu volume;

- alta eficiência.

As deficiências do método devem ser levadas a sério. Se a tecnologia do processo não for observada, pode ocorrer combustão incompleta do combustível. Seus fumos são perigosos para os outros.

Se houvesse mais desvantagens para o aquecimento durante a mineração do que vantagens, esses produtos fabricados na fábrica não apareceriam à venda, que são vendidos como bolos quentes, apesar dos preços bastante altos

Não é à toa que o principal requisito para organizar o aquecimento na mineração é a presença de ventilação na sala onde a caldeira será operada.

Aqui estão alguns outros contras:

- como uma boa tiragem requer uma chaminé de alta qualidade, ela deve ser reta e seu comprimento deve ser de cinco metros;

- a chaminé e a tigela de plasma devem ser limpas regularmente e cuidadosamente;

- a complexidade da tecnologia de gotejamento está na ignição problemática: no momento do fornecimento de combustível, a tigela já deve estar em brasa;

- a operação da caldeira causa a secagem do ar e a queima do oxigênio;

- a autocriação e o uso de estruturas de aquecimento de água podem contribuir para a diminuição da temperatura na zona de combustão, o que compromete a eficiência do processo como um todo.

Para resolver o último dos problemas acima, você pode montar uma jaqueta de água onde não possa afetar a qualidade da combustão - na chaminé.

Essas deficiências levaram ao fato de que o produto sem modificações significativas praticamente não é usado para aquecer instalações residenciais.

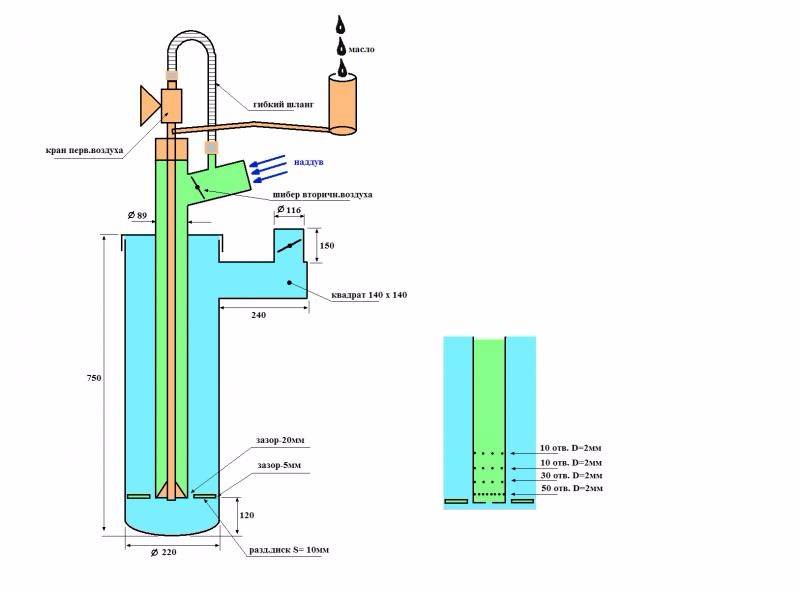

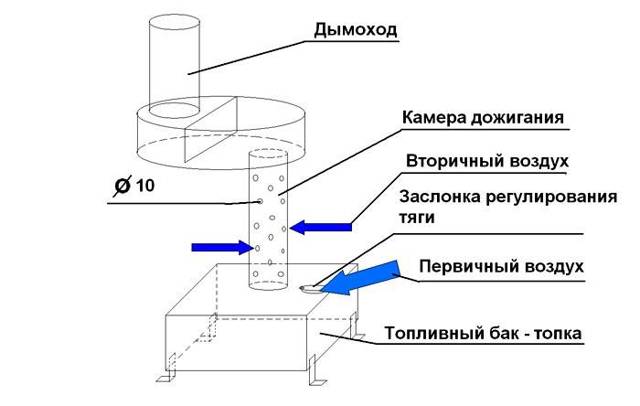

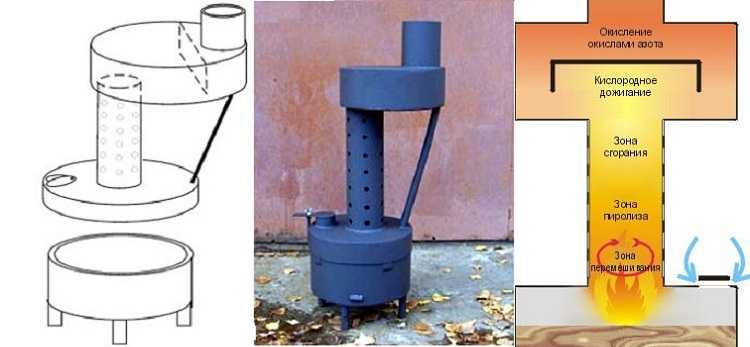

opção de pirólise

Este design é tão popular que também é produzido em empresas industriais. Neste caso, o óleo no reservatório é inflamado. Quando aquecido, evapora, os vapores sobem para a câmara de combustão (tubo com furos), onde, misturando-se com o oxigênio, continuam a queimar. Na câmara de pós-combustão (expansão no tubo) ocorre uma oxidação completa e final (combustão) de todos os componentes do combustível.

Você pode ler sobre caldeiras de pirólise aqui.

Caldeira faça você mesmo para malhar: método de pirólise

Para o funcionamento normal do forno, o ar é fornecido ao recipiente onde o óleo está localizado e a combustão primária ocorre através de um orifício especial com um amortecedor. A posição deste amortecedor regula a intensidade da combustão e a temperatura na sala. O ar deve fluir livremente para a câmara de combustão superior. Portanto, um tubo vertical com dois tanques é feito com um grande número de furos.

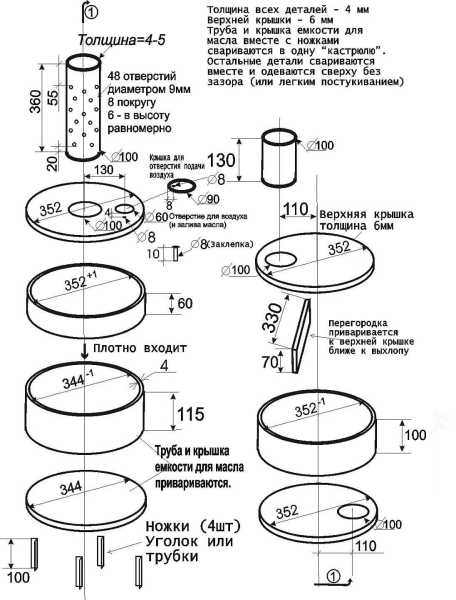

Caldeira a gás residual óleo. Desenho dimensional

Tal forno requer o cumprimento rigoroso das dimensões recomendadas, o cumprimento das proporções indicadas. Se você precisar de uma unidade maior, aumente todas as partes proporcionalmente.

A instalação requer uma chaminé reta. Sua altura até a “coroa” é de pelo menos 4 metros. Como o fogão não é muito pesado, uma chaminé de metal ou um sanduíche seria o ideal.

Por que as proporções não podem ser quebradas? O fato é que a temperatura ótima em que todos os hidrocarbonetos são queimados, e apenas dióxido de carbono, nitrogênio e vapor d'água permanecem na saída, é de 600oC. Se o forno produzir temperaturas acima de 900oC ou abaixo de 400oC, matéria orgânica pesada estará presente na exaustão. Eles têm um efeito muito ruim no corpo humano.Portanto, é aconselhável seguir rigorosamente as proporções especificadas: assim, você garante a segurança de si mesmo e daqueles ao seu redor.

Todo mundo adora este forno. Há apenas uma desvantagem: um tanque pequeno. Adicionar combustível enquanto o fogão está funcionando é perigoso e esperar até que ele queime nem sempre é possível. Simplesmente aumentar o tamanho do tanque não funcionará: uma grande quantidade de óleo não aquecerá até a temperatura desejada e não evaporará. Há um refinamento que permitirá estender a queima sem problemas. Tudo o que é necessário é fazer um reservatório adicional próximo, que é conectado ao principal de acordo com o princípio dos vasos comunicantes.

Tanque de fogão - uma maneira de estender a queima em um posto de gasolina

Outro refinamento permite retirar o calor do circuito superior para aquecer a água. Tendo tubos de metal soldados na parte superior do forno, você obtém um forno de trabalho com água aquecida. A foto mostra uma das opções para esse trocador de calor.

A parte superior desta caldeira pode ser usada para aquecer água

A desvantagem dessa caldeira é que ela queima o oxigênio da sala muito rapidamente, portanto, é necessário um bom sistema de ventilação. Além disso, o corpo do forno é aquecido a um brilho vermelho, a temperatura é muito alta, o que requer um cumprimento cuidadoso dos padrões de segurança contra incêndio.

Certifique-se de cuidar da base à prova de fogo na qual o fogão está instalado e proteger as paredes próximas do aquecimento excessivo com uma tela de metal, sob a qual há uma camada de isolante térmico. Para que ninguém toque acidentalmente no fogão, também é desejável ter uma cerca de proteção.

Regulamentos de segurança

Um fogão de barriga no trabalho com dispositivos adicionais requer atenção cuidadosa.

Para não estragar o equipamento e não prejudicar a sala, você precisa se lembrar de algumas regras:

- Não deixe o dispositivo sem vigilância por muito tempo, como durante a noite.

- Antes do uso, é melhor concretar o local sob o forno.

- Cubra as paredes com materiais não combustíveis.

- Não coloque o dispositivo em uma corrente de ar para que o fogo não se espalhe para materiais combustíveis. No momento da ignição, a chama queima fortemente e rompe os orifícios do tubo.

- Até que os vapores de óleo comecem a queimar, é impossível adicioná-lo.

Instruções para usar o forno

Antes do primeiro teste, você precisa ter certeza de que a unidade está estável. Sequenciamento:

- encha o recipiente inferior com combustível até 2/3 do volume;

- despeje um pouco de gasolina em cima;

- abra o amortecedor;

- acender um fósforo e acender um pavio, um jornal;

- espere até que a gasolina aqueça o óleo e os vapores comecem a queimar;

- feche o registo quando a divisão aquecer.

O consumo de óleo com baixa combustão será de cerca de 0,5 litros por hora. Com queima forte - 1,5 litros por hora.

Variedades de fornos em desenvolvimento

Já foi dito acima que o fogão de barriga mais simples não é muito conveniente e eficaz. Portanto, várias opções de modificação apareceram, que consideraremos abaixo.

Forno para mineração de um cilindro de gás antigo

Aqui também é necessária uma chapa de metal de 4 mm (aproximadamente 50 sq. cm), mas outro elemento básico é mais importante - um cilindro de gás usado com capacidade de 50 litros, melhor que o antigo modelo soviético, propano. O oxigênio é mais pesado e massivo, é difícil trabalhar com ele. Além disso, você precisa:

- tubo de aço com diâmetro de 100 m, comprimento de 2000 mm;

- válvula com rosca de ½ polegada;

- canto de aço com prateleira de 50 mm, um metro ou um pouco mais;

- grampos;

- rotações;

- um pedaço de mangueira de abastecimento de combustível;

- disco de freio do carro. Selecionamos o diâmetro para que ele entre livremente no balão;

- outro cilindro (freon) para criar um tanque de combustível.

Sequência de trabalho:

- liberamos o gás restante do cilindro, fazemos um furo no fundo e enxaguamos o cilindro com água;

-

corte duas aberturas na parede lateral - uma inferior grande e uma superior menor. A câmara de combustível estará localizada na parte inferior, a câmara de pós-combustão estará localizada na parte superior. Aliás, se as dimensões da abertura inferior permitirem, além da mineração, será possível usar lenha como combustível;

-

a partir de uma chapa de aço, fazemos o fundo da câmara de pós-combustão;

-

fazemos um queimador de um tubo - um lugar onde gases voláteis se misturam com o ar e inflamam. Os furos são feitos no queimador (de acordo com o princípio descrito acima), o tubo é TRITURADO por dentro, isso é necessário para maior eficiência do produto;

-

o queimador acabado é soldado no fundo da câmara do pós-combustor;

-

a partir de um disco de freio e um pedaço de chapa de aço fazemos um palete para teste. Soldamos uma tampa em sua parte superior;

-

para conectar o queimador e a tampa da panela, é melhor usar um acoplamento - isso facilita a manutenção do forno;

-

realizamos um abastecimento de combustível. Para fazer isso, é feito um furo na parede do cilindro, no qual é soldado um tubo com borda rosqueada;

-

uma válvula é colocada na extremidade externa do tubo, uma mangueira é conectada a ela. A mangueira, por sua vez, é conectada a um tanque de combustível;

-

o tubo da chaminé é soldado na parte superior do cilindro, depois "retirado" com uma transição suave para cima, para a saída da sala.

De fato, isso completa o trabalho com o próprio forno, mas é melhor construir adicionalmente um trocador de calor - isso aumentará a eficiência.

Uma das opções do trocador de calor - placas soldadas no corpo - é mostrada na foto abaixo.

O forno acabado com portas abertas (as dobradiças foram necessárias especificamente para eles, as peças do cilindro recortadas no parágrafo 2 estão presas às dobradiças).

Forno para malhar com pressurização

Este design também é montado com base em um cilindro de 50 litros.

O suprimento de ar aqui vem de um ventilador (por exemplo, do fogão de um carro VAZ 2108), que permite aumentar o empuxo no pós-combustor e, ao mesmo tempo, transformar toda a superfície do cilindro em um trocador de calor.

O processo de trabalho e ignição são mostrados no vídeo.

Forno de trabalho com circuito de água

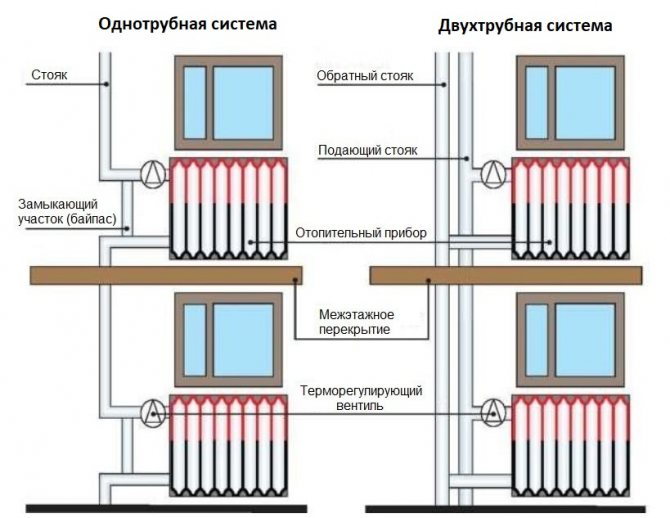

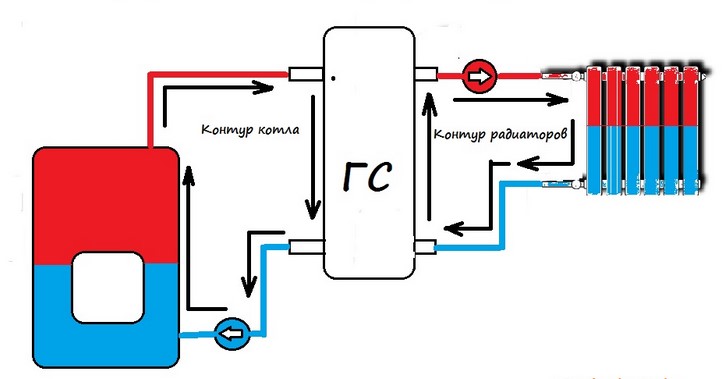

A fabricação de um forno com circuito de água pode ser quase a mesma da versão mais simples. A principal diferença é a organização da extração de calor no refrigerante de água. Na foto abaixo, essa possibilidade é realizada enrolando o tubo ao redor do corpo do forno. Ao mesmo tempo, a água fria é fornecida por baixo, a água aquecida sai por cima.

Uma opção mais "avançada" é um fogão com "jaqueta d'água". De fato, o corpo está encerrado em uma segunda cavidade, dentro da qual circula a água. O líquido aquecido é fornecido aos radiadores de aquecimento.

É verdade que a frase "não fuma" do fabricante é um exagero - isso é real apenas com a limpeza regular da chaminé e o uso de combustível filtrado de alta qualidade.

No desenho, o dispositivo se parece com isso.

Forno de Gotejamento

Este tipo de forno é mais seguro do que aqueles projetos nos quais o combustível é derramado de uma só vez. Além disso, no caso de alimentação gradual, o tempo de queima pode ser ajustado livremente.

Um elemento obrigatório do sistema é um tanque de combustível separado, do qual a mineração é fornecida em pequenas porções - quase gotas - usando um dispositivo especial.

A foto abaixo mostra um projeto onde há um tanque separado com uma linha de óleo localizada acima da câmara de combustível. A base do forno é um cilindro de gás, uma válvula é usada para ajustar a intensidade do suprimento de mineração. O dispositivo do forno é discutido em mais detalhes acima.

Outro tipo de produto é com compartimento de combustível retrátil e duplo pós-combustor.

Ela, realizada em metal.

Observe: devido à pressurização e à ausência de perdas de combustível durante o enchimento, o consumo de mineração é reduzido em 20 ... 30%

Instalação e ignição de teste

O local de instalação da salamandra deve ser escolhido o mais longe possível de objetos e materiais sensíveis ao calor. O aparelho fica muito quente. Se manuseado de forma descuidada, pode danificar a propriedade e até causar um incêndio grave.

Deve haver uma base não inflamável sob o dispositivo. Não coloque tal dispositivo em locais de movimento ativo de correntes de ar. Sob a influência de uma corrente de ar, a chama pode ser apagada, e isso é perigoso. Pronto e instalado em local adequado, o forno é conectado a uma chaminé vertical.

Em seguida, é realizado um disparo de teste. Para fazer isso, o óleo é derramado no tanque de combustível e cerca de 100 ml de líquido para lareiras ou outra composição similar é adicionado por cima. A princípio, esse líquido queimará, mas logo o óleo ferverá, o dispositivo começará a fazer barulho. Isso significa que o forno é feito corretamente, pode ser usado para a finalidade a que se destina.

Todo o trabalho de soldagem deve ser feito com cuidado, é necessária uma costura firme e uniforme para que o dispositivo seja seguro e fácil de limpar

O óleo antes de despejar no tanque deve ser defendido por algum tempo para que as impurezas desnecessárias se instalem e não entrem.Apenas dois terços da capacidade devem ser preenchidos, então o processo de combustão primária será mais eficiente e seguro.

De tempos em tempos é necessário limpar o interior do tanque de combustível de contaminantes acumulados. A tampa é removida e o óleo restante é simplesmente drenado, os depósitos são removidos, etc. De tempos em tempos, você precisa bater no cano perfurado e na chaminé para remover a fuligem e a fuligem coletadas.

Como fazer um fogão a óleo usado caseiro

O modelo de fogão a óleo usado apresentado abaixo é talvez a opção de design mais simples e ao mesmo tempo eficaz e ecológica para aquecer uma pequena oficina ou garagem no outono ou inverno frio. Este fogão a combustível líquido é bastante adequado como elemento básico de uma caldeira ou gerador elétrico com as adições e melhorias necessárias.

Forno em produção

Fornos e caldeiras que funcionam com óleo usado barato foram criados em grande número por artesãos nos últimos anos e agora estão sendo produzidos em fábricas na Rússia e no exterior. Seu preço não é tão alto e as economias são significativas. É ainda mais barato e mais interessante para muitos fazer um fogão para malhar com as próprias mãos. O fogão, que será abordado nesta mensagem, de acordo com a experiência de vários artesãos, pode ser montado e soldado em um ou dois dias. As críticas de quem juntou forças e fez esta unidade térmica são muitas vezes as mais lisonjeiras.

Características operacionais e técnicas de um forno caseiro para testes.

O forno destina-se ao aquecimento do ar na sala à prova de fogo.É permitido o uso de óleo de motor ou substâncias de composição similar a ele como combustível (óleo industrial, óleo de transmissão, óleo de transformador, óleo de petróleo, óleo solar, óleo de aquecimento, óleo combustível, querosene, óleo diesel).

#8211 altura mínima da chaminé 4 m (distância da borda superior da chaminé ao nível do solo). Com um tubo de chaminé mais curto, de acordo com a experiência de quem já experimentou, não ocorre a combustão completa do combustível e a fumaça é liberada.

#8211 diâmetro da chaminé 102 mm

#8211 dimensões totais do forno: altura 700 mm, largura 300 mm, profundidade 500 mm

#8211 peso do forno 28 kg.

Ao usar óleo de motor usado tipo MG-10, o forno demonstra características bastante altas: consumo de combustível de 0,5 a 2,0 litros / hora eficiência 75% temperatura do forno #8211 800-900 graus e na saída do forno #8211 90 graus , isto permite, a uma temperatura do ar exterior de menos 35 graus, manter o calor numa pequena garagem standard não aquecida de mais 15 graus a mais 20 graus, dependendo do modo de funcionamento definido da salamandra. Você pode ajustar a potência de queima de um fogão mal quente para vermelho quente (800-900 graus C).

Vantagens do forno

1. A vantagem mais importante deste forno a óleo #8211 é a possibilidade de grandes economias, já que o preço do óleo usado é muito baixo ou mesmo nulo. Às vezes você pode encontrar a oportunidade de levar esse óleo gratuitamente como resíduo, que é jogado fora por algumas empresas. É assim que as pessoas fazem #8211 no verão acumulam óleo na oficina de automóveis e no inverno aquecem garagens com ele.

2. Há benefícios de um fogão sem desperdício para a natureza. Afinal, em primeiro lugar, é improvável que todos os proprietários de automóveis ou oficinas, empresas sempre descartem adequadamente a mineração.Em segundo lugar, o óleo em tal forno caseiro em óleo usado queima quase completamente sem resíduos, sem prejudicar a natureza e a saúde humana.

Forno para trabalhar com chapas de aço

Materiais e ferramentas

Projetos de fogão de óleo usado feitas de chapas de aço são muito populares entre os artesãos do povo. Esse forno tem dimensões compactas (70/50/35 cm sem chaminé), pesa 27 kg, pode ser conectado ao aquecimento, pode ser usado no frio e a parte superior do forno pode ser usada para cozinhar. Para fazer esse forno, precisamos:

- chapa de aço com 4 mm de espessura

- chapa de aço de 6 mm de espessura

- búlgaro

- Arquivo

- máquina de solda e eletrodos

- um tubo com um diâmetro interno de 10 cm, um comprimento de pelo menos 4 m e uma espessura de parede de 4-5 mm para uma chaminé

- cantos de aço 20 cm de altura 4 peças como pés para o forno

- desenho

- nível e fita métrica

- um martelo

- tubos para queimadores de aço, cobre ou chapas pintadas

Etapas de fabricação de um forno a partir de chapas de aço

Para começar, imprimimos um desenho do futuro forno com os detalhes desenhados nele.

Em seguida, fazemos os detalhes de acordo com o desenho. As peças para o tanque são feitas de chapa de aço de 4 mm de espessura e para o fundo da fornalha e a tampa do tanque de chapa de 6 mm de espessura. As folhas são dispostas em uma superfície plana, são feitas marcações e os detalhes são cortados com a ajuda de um moedor. Todas as costuras de soldagem são verificadas quanto à estanqueidade e limpas com uma lima.

Uma tira de 115 mm de largura é cortada de uma folha de 4 mm de espessura e dobramos a tira em um anel com um diâmetro de 34 a 34,5 cm em uma máquina de dobragem. Temos um tubo de tanque de óleo.

Da mesma chapa de aço, cortamos um círculo com um diâmetro de 34,5 cm.Esta será a tampa do recipiente de óleo. Solde a tampa no tubo do recipiente de óleo. Também soldamos cantos na tampa de 4 lados. O recipiente de óleo está pronto!

Cortamos uma tira de 6 cm de largura de uma chapa de aço de 6 mm de espessura e rolamos um anel para obter um diâmetro de 35,2 cm.

Da mesma folha de 6 mm, cortamos um círculo com um diâmetro de 35,2 cm. Fazemos exatamente no meio diâmetro do furo do círculo 10 cm. O tubo da chaminé será inserido nele. À direita do buraco, recuamos 4 cm e fazemos outro buraco de 5-6 cm, onde o óleo será derramado. Soldamos um anel com um diâmetro de 35,2 cm com um círculo com um diâmetro de 35,2 cm. O tanque de óleo está pronto!

Fazemos a parte inferior do tanque. Cortamos um círculo com um diâmetro de 35,2 cm de uma chapa de aço de 6 mm de espessura. Recuamos alguns centímetros da borda do círculo e cortamos um furo com um diâmetro de 10 cm. Do centro do furo ao centro da o círculo em si, deve haver cerca de 11 cm. Este será um orifício para o tubo em que a chaminé é inserida.

Cortamos uma parte de 13 cm de altura de um tubo com 10 cm de diâmetro, que será um tubo de ramal.

De uma folha de 6 mm de espessura, recorte um retângulo de 7 cm de largura e 33 cm de comprimento, que será a divisória. Deve ser colocado em um círculo com diâmetro de 35,2 cm mais próximo de um furo com diâmetro de 10 cm e soldado. Inserimos um tubo de escape de 13 cm de altura em um orifício de 10 cm.

Preparamos o tubo para o queimador. Nele, por baixo, a uma distância de 36 cm, fazemos uniformemente 48 furos de 9 mm, 6 círculos de 8 furos separados por 6 cm.

Inserimos um tubo com furos na tampa do recipiente de óleo, feito de uma folha de 4 mm de espessura. Usando um nível, certifique-se de que o tubo seja inserido uniformemente. Se houver algum desvio, eles serão eliminados com uma lima e um moedor.As peças devem se encaixar perfeitamente umas nas outras, mas não soldadas.

Inserimos um tubo de escape de 16 cm de altura na abertura do tanque de enchimento de óleo.

Nós conectamos a parte inferior e superior do tanque

ATENÇÃO! Não soldamos! As peças devem se encaixar umas nas outras. Para fortalecer, fazemos um o-ring com diâmetro de 35,4 cm e o colocamos em cima da estrutura do tanque

Verificamos a precisão do encaixe das peças com um nível.

Soldamos o tanque de óleo ao tubo com 48 furos por solda elétrica. Do outro lado do tubo com furos, soldamos uma estrutura presa com um anel de vedação. Antes de soldar, verificamos cuidadosamente a precisão da instalação das peças com um nível! Equipamos o orifício de enchimento de óleo com uma placa redonda, que pode ser facilmente movida e afastada de acordo com o princípio de um olho mágico.

Agora montamos uma chaminé de um tubo de 4 m de comprimento. Se puder ser inclinado dentro de casa, é estritamente vertical na rua para que o vento não sopre. ATENÇÃO! Em nenhuma circunstância a chaminé deve ser colocada na horizontal! Se os tubos inclinados forem longos, eles podem ser reforçados com curvas especiais feitas de barras de aço.

1 Informações gerais

Atualmente, mais e mais usuários estão ganhando interesse no aquecimento à base de óleo. O custo dos aparelhos de aquecimento fabricados comercialmente é aproximadamente o mesmo que o das unidades a gás, no entanto, eles diferem em operação muito mais barata.

Uma ampla gama de dispositivos é apresentada por qualquer loja de materiais de construção, e as empresas também realizam pedidos individuais.Querendo economizar dinheiro, você pode criar um dispositivo para testes de forma independente, que será simples e não exigirá conhecimento especial e esforços especiais para execução. Além disso, os materiais necessários para a fabricação e instalação de equipamentos adicionais de caldeira serão baratos. Devido à versatilidade, os dispositivos podem ser utilizados para aquecimento de água e ar. Existem outras características positivas:

- 1. Os dispositivos de fabricação própria são autônomos e absolutamente seguros, pois são feitos de acordo com os mais recentes projetos técnicos.

- 2. Confortável em operação, não possui cheiro de queimado típico para este tipo de construção.

- 3. Em funcionamento, não causam nenhum inconveniente.

- 4. Fácil de usar devido ao alto grau de automação.

- 5. Com a automontagem, não é necessário nenhum esforço especial ou tempo significativo.

Com quase 100% de combustão de combustível, não há fumos e gases. Ao realmente usar resíduos (óleo usado) para aquecimento, a caldeira compensa rapidamente. As unidades de produção nacional, que se distinguem pela confiabilidade, ou finlandesas (consideradas as mais econômicas) são muito populares.

Aquecimento a diesel

Este método de aquecimento é usado para aquecer imóveis e garagens suburbanas.

O que isso representa?

Esse aquecimento tem um princípio de operação semelhante com um circuito de água, mas existem algumas nuances. A caldeira que aquece o refrigerante é alimentada por óleo diesel.

O líquido é transportado pelo sistema e retornado usando uma bomba de circulação. Depois de aquecer o refrigerante, a fonte interrompe seu trabalho e, após o resfriamento, retoma.

Vantagens e desvantagens

Vantagens do aquecimento a diesel:

- operação automatizada da caldeira;

- independência do aquecimento central, graças ao qual o aquecimento é ligado e desligado pelo usuário a seu critério, com base na temperatura externa;

- a prevalência de combustível que pode ser comprado em qualquer posto de gasolina.

Imperfeições:

- alto custo do óleo diesel;

- alto preço de equipamentos e componentes.

Requisitos de segurança

Líquidos inflamáveis não devem ser usados como combustível principal. As gasolinas ou diluentes destinam-se apenas a iniciar o processo de combustão e são utilizadas em pequenas quantidades. A fim de usar eficientemente o sistema de aquecimento, apenas óleo usado limpo deve ser usado como combustível. Mesmo uma pequena mistura de água leva a uma espuma acentuada do óleo, sua liberação para a superfície, após o que pode ocorrer um incêndio.

Portanto, você precisa monitorar cuidadosamente a qualidade do combustível e ter um extintor de incêndio por perto. O fogão a óleo não deve ser usado em salas com correntes de ar fortes - isso leva ao amortecimento da chama no fogão. Para reativá-lo, você precisará esperar que o dispositivo esfrie completamente.

Os fogões durante a mineração não devem ser deixados sem vigilância, pois no modo ideal de operação sua superfície aquece até 800 ° C - isso pode inflamar objetos próximos. Depois de terminar o trabalho, você precisa esperar que o forno esfrie a uma temperatura aceitável.