- Um exemplo de cálculo das dimensões do forno

- Como fazer uma caldeira de óleo usado com suas próprias mãos

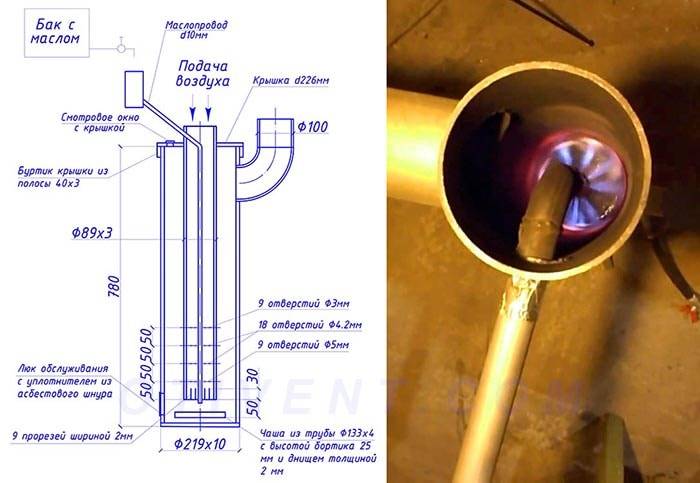

- Opção número 1

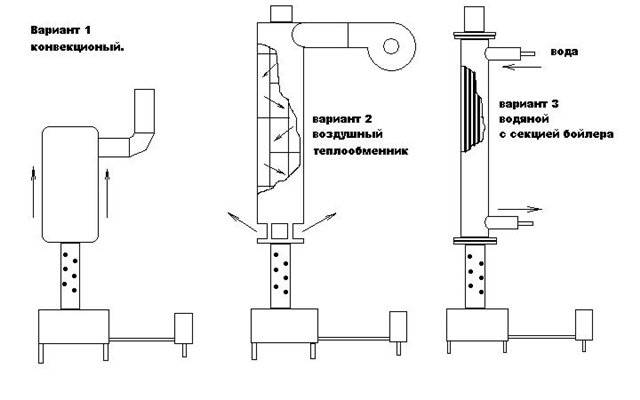

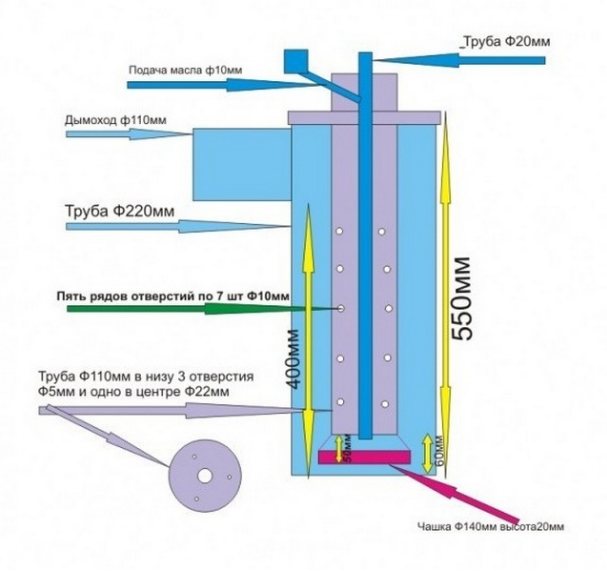

- Opção número 2: uma caldeira baseada em um fogão barrigudo

- Autoprodução

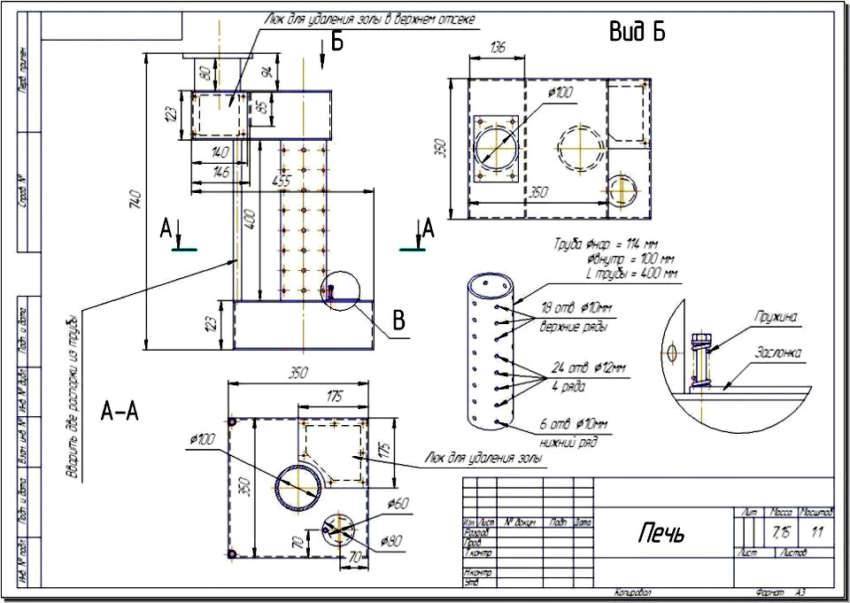

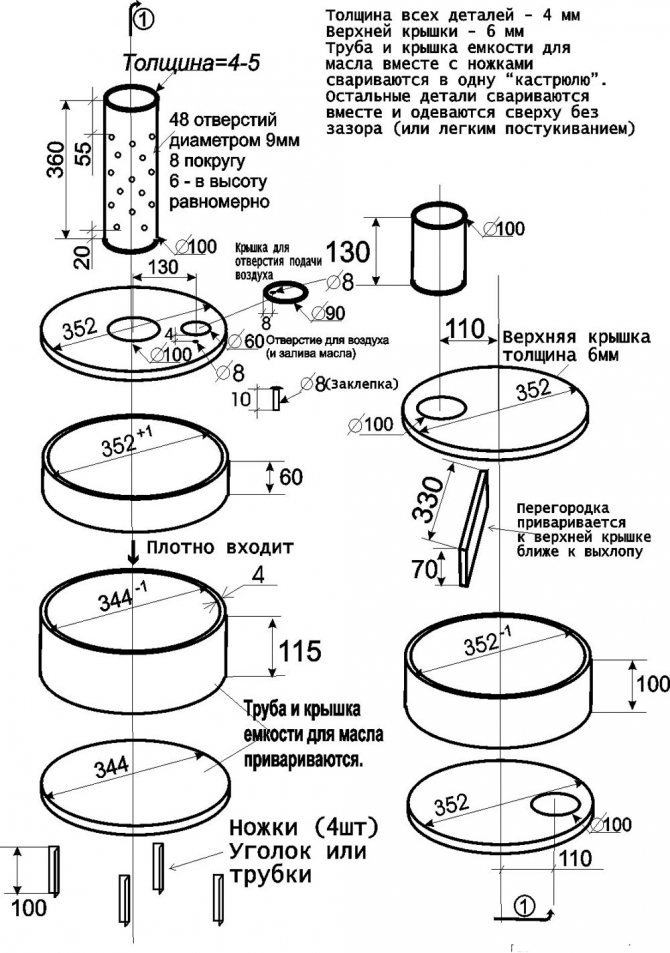

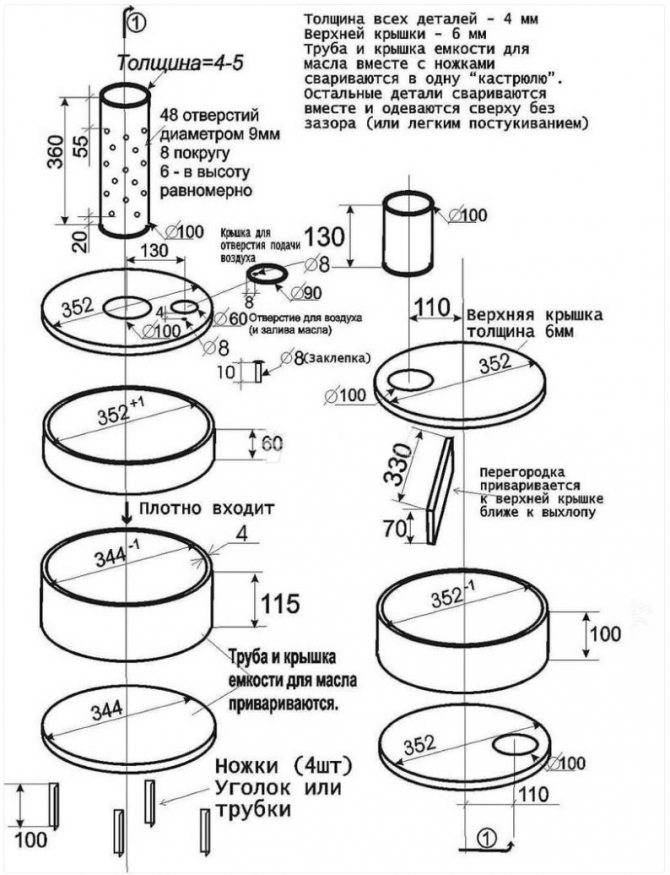

- Desenhos e diagrama de montagem

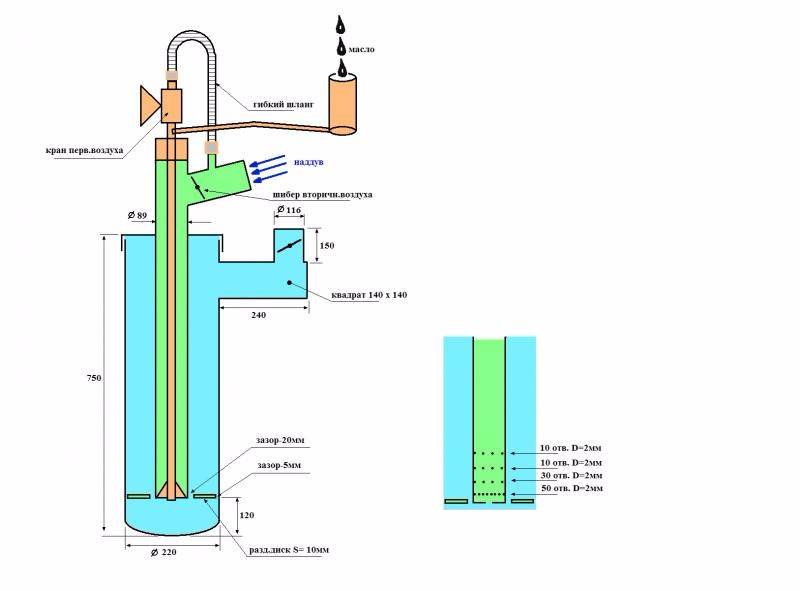

- Fornos de gotejamento pressurizados

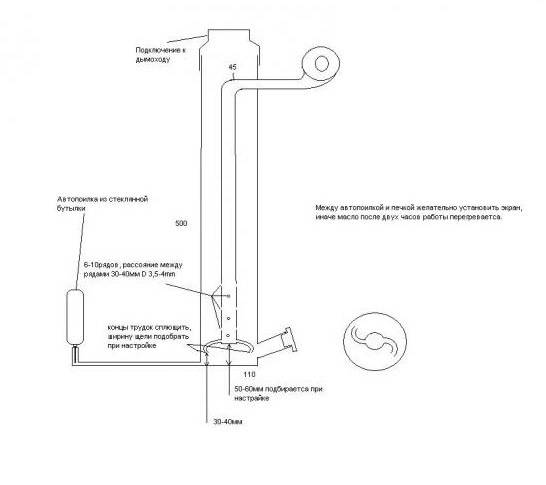

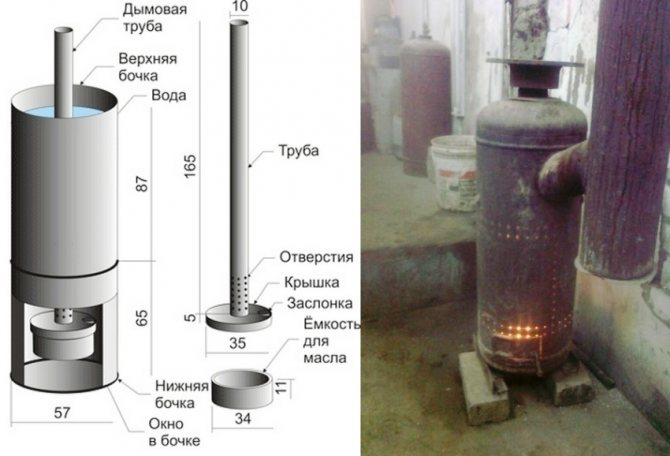

- Faça você mesmo instruções passo a passo para fazer um forno de óleo usado a partir de um cilindro

- Fazendo um palete para malhar e instalar uma chaminé de um fogão a óleo com suas próprias mãos

- Conectando a estrutura no banho

- Regulamentos de segurança

- Instruções para usar o forno

- O design e o princípio de operação do dispositivo de aquecimento

Um exemplo de cálculo das dimensões do forno

Como mencionado acima, o consumo de combustível é de cerca de 1 ... 2 litros por hora. Ao mesmo tempo, o calor irradiado é de cerca de 11 kWh por litro. Assim, o forno pode produzir 11 ... 22 kW por hora. Para calcular o volume necessário do forno, levando em consideração o tempo de queima, aceitamos:

- o volume da sala (garagem) - 7x4x2,5 \u003d 70 metros cúbicos, área de 28 m²;

- acreditamos que são necessários pelo menos 500 W para cada metro quadrado de uma sala do tipo garagem (básico 100 W, inserimos coeficientes para todas as paredes externas, telhado e fundação não isolados, uma grande abertura de entrada, uma estrutura metálica);

- consequentemente, uma área de 28 quadrados requer 14 kW de energia por hora.

Forçando ligeiramente a estufa para a potência mínima (aumentando a tiragem), obteremos a temperatura necessária na sala. Mas o consumo de combustível aumentará para cerca de 1,5 ... 1,6 litros por hora.Portanto, para um tempo de queima de pelo menos 6 horas, o volume do forno deve ser de 10 litros. Isso corresponde a 0,001 metros cúbicos, ou seja, o recipiente deve ter um tamanho, por exemplo, 10x10x10 cm. Na realidade, o volume do forno excede a quantidade necessária de combustível em 1,5 ... 2 vezes, ou seja, as dimensões deve ser 20x10x10 cm ou mais, para um mini fogão é adequado. Geralmente tirada com uma margem sólida, ou seja, 50x30x15 cm, isso permite que você não adicione combustível toda vez que acender.

Importante: com grandes tamanhos de forno, torna-se necessário extinguir o fogo no forno durante a mineração antes que o combustível queime completamente. O processo de têmpera é mostrado no vídeo ..

O comprimento do tubo é de 40 cm, respectivamente, seu diâmetro é de 10 cm. A área da superfície lateral do cilindro é igual à sua altura multiplicada pela circunferência da base (diâmetro multiplicado pelo número π ), no nosso caso 40x3.14x10 \u003d 1256 cm2. Assim, a área de todos os furos é um décimo do total - 125,6 cm2. Dado que a área de um furo com diâmetro de 10 mm é igual a πx0,52=3,14x0,25=0,78 sq.cm, tal tubo exigirá 125,6/0,78=160 furos.

Observação! O valor aceito - a área dos furos é 10% da área total da superfície lateral do tubo - condicionalmente! O número de furos na fabricação é tirado, entre outras coisas, da resistência do produto e geralmente é visivelmente menor!

Considerando que o cilindro expandido é um retângulo de 31x40 cm, e os furos devem ser colocados em padrão quadriculado, teremos que fazer 12 fileiras verticais de 13 ou 14 furos cada. Marcar as linhas verticais é simples - divida a circunferência superior ou inferior da base do tubo em 12 partes de qualquer forma geométrica e desenhe linhas de perfuração verticais.

A distância entre as fileiras será de 3,3 cm A marcação das fileiras verticais é um pouco mais difícil, pois a cada segunda fileira é necessário deslocar o ponto de marcação superior (ou inferior) pela metade da distância entre os furos. Considerando que precisamos fazer furos não na borda do tubo, adicionamos 1 ao número planejado de furos e calculamos a etapa: para 13 furos, será 40 / (13 + 1) \u003d 2,85 cm, para 14 - 40 / (14 + 1) \u003d 2,6 cm.

Importante: ao perfurar, o eixo da broca deve estar direcionado para o eixo do tubo!

Como fazer uma caldeira de óleo usado com suas próprias mãos

Existem várias opções de design para caldeiras de óleo usado. Eles são mesmo vendidos na loja.

Opção número 1

Para fazer uma caldeira de óleo usado simples com suas próprias mãos, você precisará das seguintes peças e equipamentos:

- bomba de óleo e bomba de circulação;

- queimador especial e compressor de ar;

- caldeira pronta, que possui um tanque de expansão embutido;

- seções de tubos para equipar as rodovias.

Etapas de fabricação:

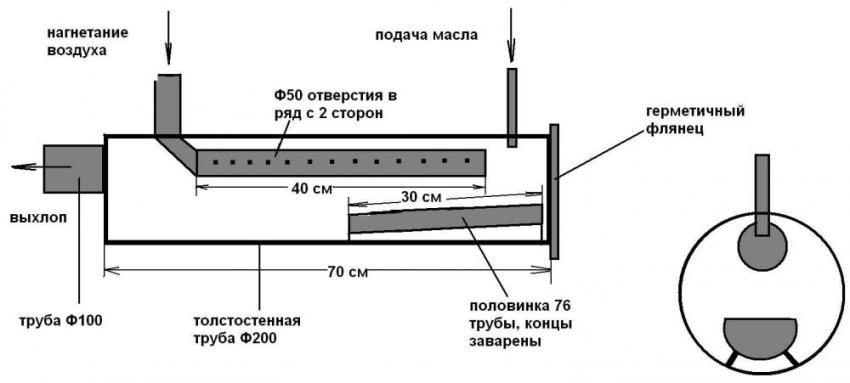

- A exaustão é alimentada na câmara de evaporação forçada através de uma mangueira resistente a óleo usando uma bomba de óleo diretamente do tanque de combustível. Para fazer essa câmara de evaporação, você deve pegar um pedaço de tubo forte e grosso que possa suportar temperaturas de até 400 graus.

- Um pequeno tubo deve ser colocado no centro desta câmara; ele é usado para fornecer ar soprado por um ventilador para dentro dela.

- Os vapores, enriquecidos pelo influxo de massas de ar, queimam na câmara de trabalho, aquecendo o refrigerante, que circula pelas tubulações.

Componentes da caldeira (todas as dimensões estão em centímetros)

Para fazer uma instalação de alta qualidade de todos os elementos do sistema, você precisará de uma máquina de solda, além de habilidades para manuseá-la.

Essa caldeira fornecerá uma potência de 5 a 10 quilowatts. Isso é suficiente para aquecer completamente uma sala de até 40 metros quadrados. m.

Opção número 2: uma caldeira baseada em um fogão barrigudo

A maneira mais fácil de aquecer uma caldeira é fazer uma caldeira de fogão. Será composto por dois compartimentos, o primeiro conterá o óleo usado cheio.

A combustão do combustível será realizada em etapas. Primeiro, o combustível queima no primeiro compartimento a uma temperatura moderada. Na segunda, haverá a combustão de produtos misturados ao ar, que são obtidos a partir da combustão do óleo usado. A temperatura no segundo compartimento será de cerca de 800 graus.

O esquema geral do dispositivo de um fogão de barriga para malhar

Na fabricação de tal caldeira, é necessário fornecer suprimento de ar adicional para ambas as câmaras de combustão. Um buraco é feito no tanque inferior para isso - servirá para derramar combustível, bem como para acesso aéreo. Para controlar o fornecimento de ar, o orifício está equipado com um amortecedor. O ar entrará na câmara superior através de pequenos orifícios com um diâmetro de cerca de 10 mm. Eles devem ser perfurados na tubulação, de onde serão fornecidos os produtos de combustão da primeira câmara, ela conectará os dois compartimentos.

Para fazer uma caldeira você vai precisar de:

- Máquina de solda (mínimo 200 amperes).

- Perfurador e moedor. A esmerilhadeira deve ser levada com discos de limpeza e corte, bem como um diâmetro de círculo de pelo menos 125 mm. Para um perfurador, o diâmetro da broca deve ser de pelo menos 13 mm.

- Marreta.

- Carregando.

- Um martelo.

- Rebites.

- Formão.

- Canto da perna.

- Alicate.

- Óculos de segurança para soldagem.

Processo de fabricação de caldeiras

- Antes de tudo, você deve soldar o tanque, que servirá como o recipiente inferior, onde estará localizado o óleo usado. Deve ser feito de chapa de ferro.

- Então, na caldeira, você precisa fazer um furo necessário para o fornecimento de ar.

- Então você precisa instalar uma válvula, ela regulará o suprimento de ar. Você pode consertá-lo com rebites.

- Em vez de um tubo de chaminé, você pode colocar um tubo com orifícios projetados para o fluxo de ar.

- Faça uma câmara com uma tampa removível projetada para o segundo compartimento.

- Conecte a câmara preparada ao tubo com furos, onde ocorrerá a combustão secundária.

- Conecte a câmara superior à inferior, não deve haver lacunas.

- O design para estabilidade deve ser fixado com um canto.

- Conecte o tubo da chaminé na posição vertical.

- Para acender a caldeira, coloque o óleo usado e acenda-o com papel comum.

Estas são boas opções para um dispositivo de aquecimento faça você mesmo para uma casa particular, que está disponível para muitos à venda.

Autoprodução

Qualquer um pode fazer o design mais simples. Existem alguns esquemas sobre como fazer isso, eles podem ser usados para entender todo o processo de produção.

Será mais interessante considerar um forno de óleo usado superalimentado. Existem também desenhos suficientes, mas o projeto é mais complexo e, portanto, requer conhecimentos adicionais nesta área.

Sua principal vantagem é que não lançará energia na rua em grandes quantidades, mas será organizada uma extração lenta de calor.A segunda diferença significativa é a presença de uma gaveta para óleo, o que facilita a limpeza. Em contêineres mais simples (completamente fechados), isso é extremamente difícil de fazer.

O diâmetro dos tubos e o volume do tanque de óleo devem ser selecionados com base na quadratura da sala aquecida.

Para uma garagem média com dimensões de 3x6 m, você precisará de peças dos seguintes tamanhos:

- tubo de perfil 75 × 75 × 4 cm;

- caixa de combustível 55×55×4 cm.

Para autoprodução, você deve executar as seguintes ações passo a passo:

- Corte os elementos da gaveta. Os tubos do pós-combustor precisam ser cortados em um ângulo de 45°.

- Em um perfil menor, um furo para a caixa é cortado com um moedor e as laterais são soldadas nas laterais. Uma alça é anexada à caixa.

- A estrutura é soldada e um orifício para a chaminé é perfurado por cima.

Para uma operação mais eficiente e máxima extração de calor, recomenda-se anexar uma extensão na forma de um tubo de 3 metros ao fogão. Vai queimar o combustível. Mas para um maior grau de segurança, recomenda-se embainhar as paredes da garagem perto do fogão com chapas de metal, pegar todas as prateleiras de madeira e substâncias combustíveis.

Neste vídeo você aprenderá sobre a construção de um forno de óleo usado:

Na última etapa, só é necessário acender o combustível e ajustar o funcionamento do fogão. Ao mesmo tempo, a principal tarefa é minimizar a emissão de fumaça preta, pois isso indica que não há ar suficiente no sistema. Para definir este parâmetro, você precisa fazer vários furos e verificar o número de emissões. Mas um grande número de buracos pode causar danos. A fumaça pode escapar para a sala. Portanto, o número de furos deve ser ajustado corretamente.

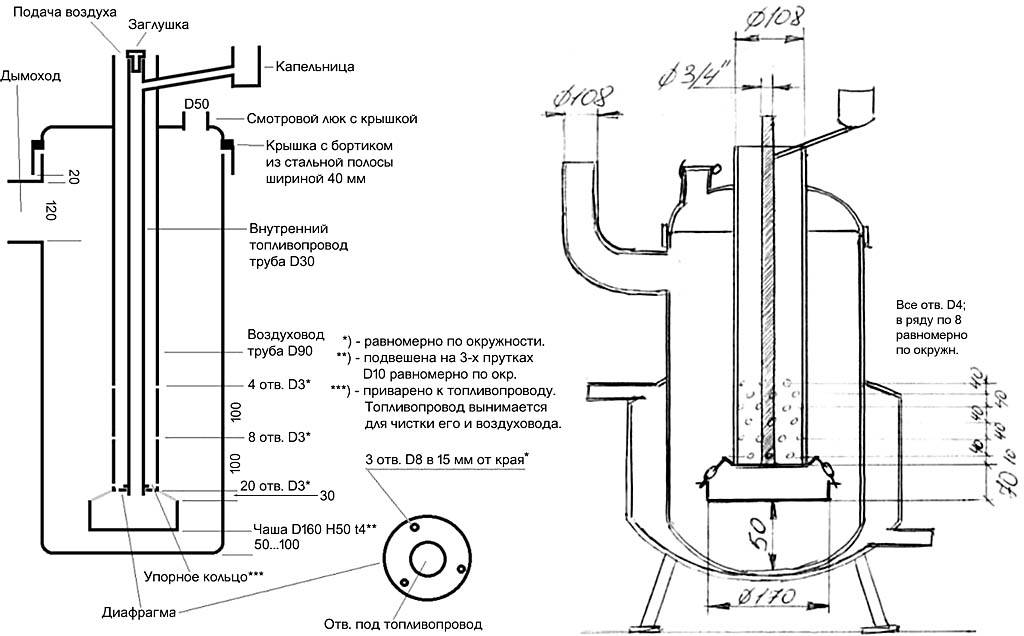

Fazer um conta-gotas também é bastante difícil, mas essa tarefa é bastante viável. Muitas vezes, um cilindro com diâmetro de 220 a 300 mm é usado para a produção de um forno de gotejamento na mineração. Tem paredes bastante grossas para não queimar por muito tempo. Um tubo de aço com um diâmetro de 5 mm ou mais também pode ser adequado.

Uma opção ideal para esses fins é usar um tubo cromado resistente ao calor com um diâmetro de 3 mm ou mais. Mas a produção só será barata se o tubo já estiver disponível. Não vale a pena comprar isso especificamente, pois a fabricação será cara.

Todos os outros detalhes também podem ser encontrados no mercado doméstico ou de rádio. Por exemplo, um ventilador Zhiguli é adequado para superalimentação. Tubos metálicos e outros elementos estão disponíveis em pontos de coleta de sucata.

A tecnologia de produção do forno de gotejamento é a seguinte:

- A tigela para a chama é feita de um tubo ou um recipiente de aço acabado é levado. O palete não deve ser muito grande, pois o tubo deve ser removido pela escotilha.

- No caso, com a ajuda de um moedor, as aberturas para a chaminé e a escotilha de limpeza são cortadas.

- Um pós-combustor está sendo feito. Você não precisa fazer todos os furos de uma vez. É melhor fazer um terço do valor máximo definido no desenho e concluir todo o resto durante o processo de configuração.

- Uma tampa e um duto de ar são soldados ao pós-combustor. Neste último, um ventilador é montado.

- O dispositivo é montado, ajustado e seu funcionamento é verificado.

Para que o dispositivo seja realmente confiável, é melhor colocá-lo em uma caixa de aço. Deve ser soldado a partir de tubos perfilados. Para ajustar a temperatura, é necessário prever a possibilidade de alterar a quantidade de combustível fornecida, bem como soprar o ventilador.

Usuários experientes aprenderam a ajustar a quantidade de combustível queimado por olho. Se o óleo for fornecido em gotas, menos de 1 litro por hora queimará e, se for observado um pequeno fluxo, mais de 1 litro. Para instalar um ajuste fácil do suprimento de ar, você pode comprar um PWM barato no mercado chinês.

Após a montagem de toda a estrutura, é necessário verificar o seu funcionamento. O procedimento não difere das recomendações anteriores. É necessário obter a fumaça mais limpa possível e, ao mesmo tempo, não exagerar nos orifícios do ignitor.

Se uma pessoa tem uma certa experiência, não é difícil fazer até mesmo um fogão complexo usando combustível usado. Se um mestre iniciante nunca se interessou por essa área, o design mais simples de materiais improvisados servirá.

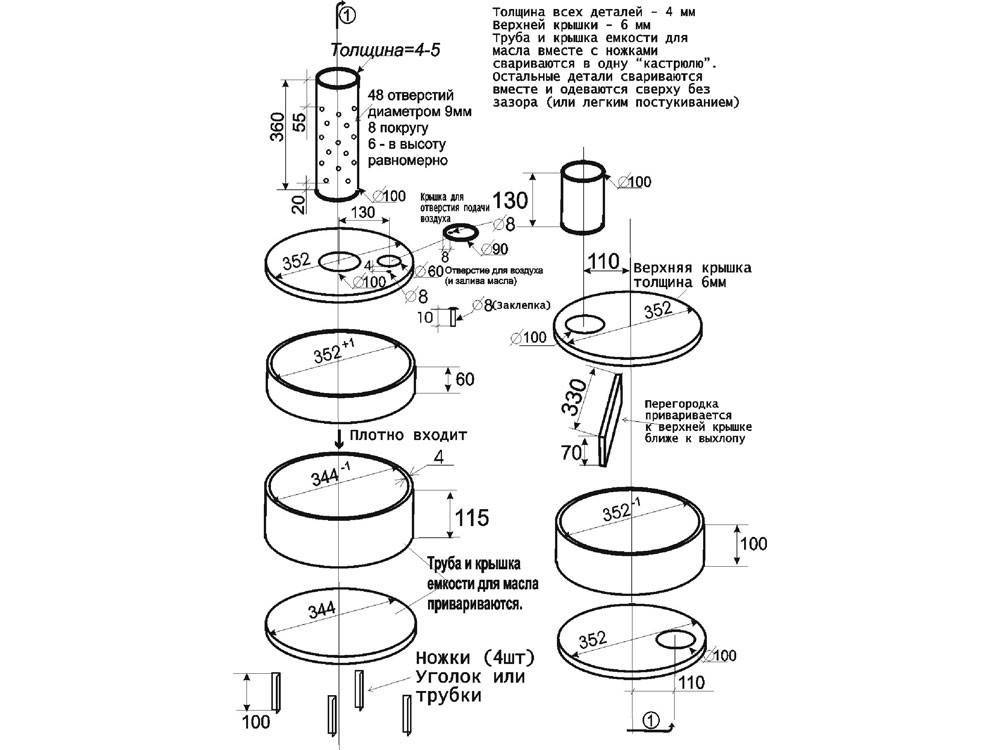

Desenhos e diagrama de montagem

A fabricação do forno começa com a câmara inferior. É combinado no fogão com um tanque de combustível, em cuja tampa são feitos furos especiais para a baía de mineração e para o tubo que conecta a primeira câmara à segunda.

De acordo com as dimensões mostradas na figura, partes da câmara de combustão primária são cortadas, as bordas são retificadas e soldadas. As paredes são feitas de um tubo em branco.

Os cantos são soldados a eles, que se tornarão pernas, uma folha de metal é soldada ao fundo. Um buraco de 10 cm é cortado no centro e outro de 6 cm na lateral, mais próximo da borda. Se desejar, faça uma tampa removível - é mais fácil limpar o tanque.

Em um tubo de 36 cm de comprimento e 10 cm de diâmetro, até 50 furos com diâmetro de 9 mm são perfurados uniformemente em toda a área do tubo para que o fluxo de ar seja o mesmo em cada lado.

Um tubo com furos é soldado perpendicularmente à tampa do tanque.Um amortecedor de ar é feito no tanque inferior. Prenda-o com parafusos ou rebites. Através deste buraco, o forno será aceso e a mineração será preenchida.

O tanque superior é feito da mesma forma que o inferior. Na placa, que é fixada no fundo do tanque, é feito um furo de 10 cm de diâmetro, deslocado para uma das bordas. Um pedaço de tubo com um grande diâmetro do furo é soldado ao furo abaixo apenas o suficiente para que possa ser colocado na câmara de combustão superior perfurada.

Como a tampa do tanque superior está exposta às temperaturas mais altas, recomenda-se que seja feita de metal com espessura mínima de 6 mm. Na parte superior do tanque, é feito um orifício para a chaminé, que fica em frente ao orifício no fundo. Uma placa de metal grossa é colocada entre eles - um cortador. É inserido mais perto do orifício da chaminé.

Um tubo é soldado à tampa superior, que é então conectada à chaminé. Para melhorar a estabilidade da estrutura, um espaçador é soldado a partir de um tubo ou canto. Você pode pintar o forno com tinta para metal que possa suportar condições de alta temperatura.

Fornos de gotejamento pressurizados

Um fogão pressurizado é o mesmo dispositivo de aquecimento, apenas equipado com um ventilador. Está localizado mais perto da segunda câmara de combustão. O ventilador fornece aquecimento uniforme da sala.

A montagem de um forno de gotejamento é difícil. Os dispositivos de aquecimento industrial estão equipados com o mesmo mecanismo. Modelos deste tipo reduzem a quantidade de combustível utilizada.

Os artesãos modernos aprenderam a combinar o mecanismo de gotejamento com a sobrealimentação. No entanto, não é altamente recomendável montar tal unidade sem as habilidades apropriadas.

Faça você mesmo instruções passo a passo para fazer um forno de óleo usado a partir de um cilindro

O dispositivo pode ser feito de itens antigos usando os desenhos fornecidos do forno de óleo usado. Para este processo, você precisará de um cilindro de gás com capacidade de 50 litros. Você também deve preparar:

- um tubo com um diâmetro de 80-100 mm e um comprimento de 4 m;

- canto de aço para fabricação do suporte e elementos internos do trocador de calor;

- chapa de aço para fazer o fundo da câmara superior e o plugue;

Para o processo de fabricação de um forno de óleo usado, você precisará de um cilindro de gás com capacidade de 50 litros

- disco de freio;

- Mangueira de combustível;

- grampos;

- válvula de meia polegada;

- rotações;

- tubo de alimentação de óleo de meia polegada.

Um cilindro de gás vazio é usado para fazer o caso. É necessário desaparafusar a válvula, após o que deve ser deixada durante a noite na rua para resistir ao gás restante. Um furo é perfurado na parte inferior do produto. Para evitar a formação de faísca, a broca deve ser umedecida com óleo. Através do orifício, o balão é preenchido com água, que depois escoa, lavando o gás restante.

Duas aberturas são cortadas no balão. A de cima será utilizada para a câmara de combustão, onde será instalado o trocador de calor. O inferior funciona como um queimador com uma bandeja. A parte superior da câmara é especialmente grande. Se necessário, pode ser abastecido com outras opções de combustível na forma de lenha ou briquetes prensados.

Um fogão de cilindro a gás será mais econômico e eficiente do que outros materiais

Além disso, o fundo do compartimento superior do aparelho é feito de chapa metálica com uma espessura de 4 mm. Um queimador é feito de um pedaço de tubo de 200 mm de comprimento, como mostra o desenho de um fogão a óleo usado. Muitos furos são feitos ao redor da circunferência do produto, que são necessários para que o ar entre no combustível.Em seguida, moa o interior do queimador. Isso eliminará a possibilidade de acúmulo de fuligem nas extremidades e superfícies irregulares.

O queimador do forno para mineração de um cilindro de gás é soldado ao fundo da câmara superior. Na ausência de reservas de mineração, a madeira pode ser colocada na prateleira formada.

Fazendo um palete para malhar e instalar uma chaminé de um fogão a óleo com suas próprias mãos

De acordo com o desenho do fogão, o cárter de óleo usado é feito de disco de freio automotivo de ferro fundido, que tem bom desempenho resistente ao calor. Em sua parte inferior, é soldado um círculo de aço, que forma o fundo. Uma tampa é feita na parte superior, através da abertura da qual o ar entra no forno.

Para a fabricação do palete, é utilizado um disco de freio automotivo de ferro fundido.

O próximo passo na fabricação de um fogão a óleo usado a partir de um cilindro de gás é fazer um acoplamento de um tubo de 10 cm de comprimento que conecta o queimador e o reservatório. Graças a este elemento, será muito mais fácil manter o fogão. Você pode remover a panela e limpar o fundo do queimador. Para garantir o fornecimento de óleo, um tubo de metal é inserido no orifício da carcaça, que é apreendido por soldagem. Uma válvula de emergência é instalada no tubo.

A estrutura da chaminé é constituída por um tubo com um diâmetro de 100 mm. Uma de suas extremidades é soldada ao orifício na parte superior central do corpo e a outra é trazida para a rua.

Depois de assistir ao vídeo "Forno para trabalhar com um cilindro de gás", você pode se familiarizar com a sequência de ações na fabricação do aparelho.

Conectando a estrutura no banho

O design do fogão inclui uma parte da chaminé com muitos orifícios (geralmente até 50). Esta parte da unidade é chamada de queimador.Nesse queimador, os vapores de óleo são misturados com o oxigênio que entra na chaminé sob a influência da corrente de ar. Como resultado de sua mistura, o processo de combustão começa a ser muito mais limpo e intenso com a liberação de uma enorme quantidade de calor.

O palete foi feito a partir de um disco de freio automotivo de ferro fundido. O ferro fundido tem boa resistência ao calor, então decidi levá-lo.

É desse disco que vou fazer um palete

Parte inferior soldada na parte inferior.

O círculo de aço é o fundo

Soldei uma tampa em cima. Nele você pode ver a contrapartida do queimador e a abertura. O ar entra no fogão pela abertura. Eu fiz isso largo - é melhor assim. Com uma abertura estreita, a corrente de ar pode não ser forte o suficiente para evitar que o óleo entre no cárter.

Em seguida fiz uma clutch. Ela conecta a panela e o queimador no meu fogão. Com uma embreagem, a manutenção do fogão será muito mais fácil. Se necessário, posso retirar a panela e limpar o queimador por baixo.

Em seguida eu fiz uma embreagem

O acoplamento foi feito a partir de um tubo de 10 centímetros, simplesmente cortando-o ao longo da borda longitudinal. Eu não soldei a abertura no acoplamento - não há necessidade disso.

O progenitor de tais fogões era conhecido pela geração mais velha de kerogas. Diferia significativamente de outros projetos em sua segurança e eficiência. Como os vapores do combustível foram queimados em uma câmara especial, todo o volume não aqueceu e não criou perigo de ignição e incêndio.

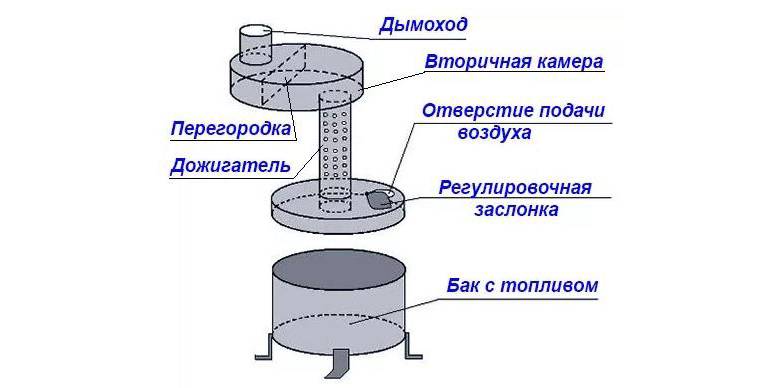

O princípio de operação do forno com óleo usado é aproximadamente o mesmo. Consiste em dois recipientes localizados um sobre o outro, entre os quais existe uma câmara de combustão com orifícios para entrada de ar.A mineração é despejada no tanque inferior, cujos vapores queimam ativamente na câmara intermediária, e os produtos de combustão, fumaça e outras substâncias entram na câmara superior conectada à chaminé, de onde são removidos naturalmente.

A caldeira de água quente está localizada na parte superior do forno. É fixo, possui torneiras para tomar água no banho e para iniciar o circuito de aquecimento. A sala de vapor é aquecida a partir de uma parede de tijolos que vai para dentro. Para que o efeito seja máximo, é necessário tornar a distância do forno à caixa de tijolos bastante pequena para reduzir a perda de calor, mas também suficiente para a penetração do ar.

Existe outra opção para a fabricação de uma estrutura para mineração, combinada com um forno de alvenaria. Somente o tanque inferior é feito. A câmara de combustão tem a forma de um joelho, suavemente curvada a 90°. Uma placa vertical é soldada na extremidade, que se comunicará com a parte interna (forno) de um forno de tijolo convencional. Os gases quentes formados durante a combustão da mineração entram no forno de tijolos e o aquecem.

O design adicional não é diferente do usual: uma caldeira de água é instalada, um circuito de aquecimento com circulação natural ou forçada, válvulas de corte e assim por diante são conectados. Uma opção tão compacta é ideal para quem já possui um forno acabado e deseja apenas adaptá-lo para a mineração em chamas.

A melhor opção: criar um circuito de aquecimento fechado com uma unidade de mistura de água quente. O transportador de calor é aquecido em um trocador de calor instalado dentro da caldeira ou, alternativamente, na chaminé.Esse sistema permite cortar a mídia da água para as necessidades domésticas, fornecer uma temperatura mais uniforme no sistema e possibilita ajustar com bastante precisão a temperatura nas instalações.

A oportunidade de economizar dinheiro na área mais cara é muito atraente para qualquer proprietário, e a integração de todos os elementos em um único sistema contribui para um gerenciamento mais conveniente e eficiente do aquecimento doméstico. Além disso, o processo de reciclagem de óleo usado é difícil, e a capacidade de queimá-lo com o máximo benefício será a melhor opção para processar substâncias desnecessárias.

Regulamentos de segurança

Um fogão de barriga no trabalho com dispositivos adicionais requer atenção cuidadosa.

Para não estragar o equipamento e não prejudicar a sala, você precisa se lembrar de algumas regras:

- Não deixe o dispositivo sem vigilância por muito tempo, como durante a noite.

- Antes do uso, é melhor concretar o local sob o forno.

- Cubra as paredes com materiais não combustíveis.

- Não coloque o dispositivo em uma corrente de ar para que o fogo não se espalhe para materiais combustíveis. No momento da ignição, a chama queima fortemente e rompe os orifícios do tubo.

- Até que os vapores de óleo comecem a queimar, é impossível adicioná-lo.

Instruções para usar o forno

Antes do primeiro teste, você precisa ter certeza de que a unidade está estável. Sequenciamento:

- encha o recipiente inferior com combustível até 2/3 do volume;

- despeje um pouco de gasolina em cima;

- abra o amortecedor;

- acender um fósforo e acender um pavio, um jornal;

- espere até que a gasolina aqueça o óleo e os vapores comecem a queimar;

- feche o registo quando a divisão aquecer.

O consumo de óleo com baixa combustão será de cerca de 0,5 litros por hora. Com queima forte - 1,5 litros por hora.

O design e o princípio de operação do dispositivo de aquecimento

Baseia-se no princípio de funcionamento do kerogas. Este é um dispositivo de aquecimento que usa querosene e vapor de ar para gerar energia térmica.

O aquecedor consiste nos seguintes blocos:

- Compartimento inferior. Soldado em chapa de aço de 4 mm. Definitivamente tem uma forma redonda. O ar entra através do amortecedor, que é necessário para o processo de combustão. Se a porta estiver completamente fechada, a queima parará gradualmente.

- Cubra com um furo.

- Compartimento médio. Este é um tubo perfurado. Os furos são necessários para o fluxo de ar irrestrito. Para a fabricação desta e de outras peças, é usado metal de 5,5 mm e mais espesso.

- Compartimento superior.

- Chaminé. Serve para remoção de produtos de combustão. Comprimento do tubo - de 4 metros, idealmente - 5-7 metros. Seções inclinadas de até 45 ° C são permitidas, o que aumenta a eficiência do equipamento de aquecimento. Mas quanto maior a inclinação, mais fuligem irá assentar. Não deve haver seções horizontais, a parte superior é direcionada apenas verticalmente. Para a fabricação desta parte do forno, são utilizados materiais à prova de fogo - estanho, cobre, aço inoxidável. A chaminé é instalada na parte superior do corpo. É desejável que seja separado - isso simplifica a manutenção.

As peças são soldadas entre si com uma costura contínua.

Esquema do forno

A eficiência de aquecimento é aumentada pelo sistema de ventilação. Além disso, pequenos tubos são soldados à parte superior do tubo que conecta as câmaras superior e inferior. Isso aumenta a transferência de calor e a câmara superior aquece menos. Além disso, as nervuras verticais às vezes são soldadas no módulo superior.

A configuração funciona assim. O óleo é derramado no compartimento inferior e incendiado com a ajuda de um pavio. Depois que a camada superior ferve, o vapor acende.A turbulência é criada, substituindo o acelerador e girando os gases. Assim, os vapores ardentes entram no perfurado, onde ocorre a oxidação sob a ação do oxigênio. Nesta câmara, a temperatura atinge 800°C ou mais. O nitrogênio torna-se mais ativo que o oxigênio, muitos compostos tóxicos de nitrogênio e carbono aparecem.

Modelo de forno padrão e atualizado com aletas e tubos soldados

Na parte superior, os resíduos de pirólise são finalmente queimados. Aqui a temperatura cai acentuadamente, o nitrogênio perde sua atividade e é substituído pelo oxigênio. Portanto, gás nitrogênio inofensivo, vapor sai do dispositivo de aquecimento, compostos sólidos de monóxido de carbono se instalam parcialmente dentro da chaminé.