- acendeu os arcos

- Preparando-se para trabalhar com o inversor

- Uso de equipamentos de proteção

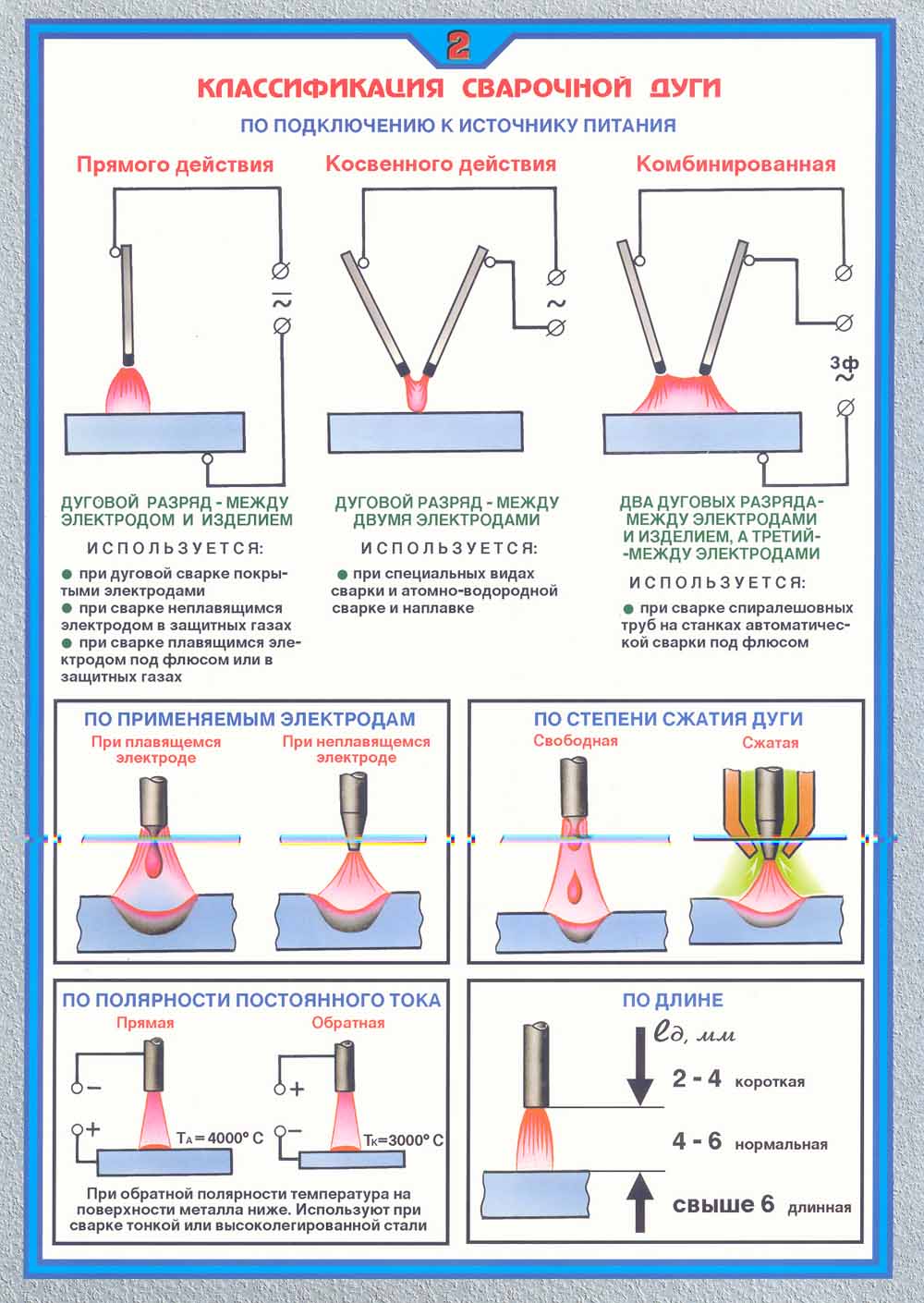

- CA trifásico

- Energia e potência da corrente elétrica

- O que é soldagem?

- Escolhendo uma máquina de solda doméstica

- Cursos para soldadores

- Noções básicas de eletricidade

- Resistência elétrica dos condutores

- Diferenças entre polaridade direta e inversa ao soldar com um inversor

- Soldagem por inversor de metal fino

acendeu os arcos

A soldagem para iniciantes, em primeiro lugar, envolve a capacidade de abrir um arco e, em seguida, arrancar corretamente o eletrodo da peça depois disso. O Tutorial de Soldagem recomenda duas maneiras de iniciar o arco. O primeiro deles é realizado tocando e o segundo batendo.

Toque ou risque a superfície da peça a ser soldada. Você pode praticar primeiro com um eletrodo não conectado à máquina de solda. O toque deve ser leve, após o que o eletrodo deve ser rapidamente retraído. A trocação lembra o conhecido fazer fogo com a ajuda de fósforos e uma caixa de fósforos.

Se o arco for inflamado pelo toque, o eletrodo deve ser mantido o mais perpendicular possível à superfície e levantado apenas alguns milímetros. A retração rápida é uma garantia de que o eletrodo não gruda na superfície da peça de trabalho. Se esse problema acontecer, é necessário arrancar o eletrodo aderido, desviando-o bruscamente para o lado.Depois disso, a ignição do arco deve ser continuada.

A soldagem para manequins recomenda o uso do segundo método para acender o arco - golpeando. Para isso, basta usar a imaginação, imaginando que o golpe não ocorre com um eletrodo, mas com um fósforo comum. Em locais de difícil acesso, esse método é inconveniente, mas isso não tem nada a ver com soldadores iniciantes, pois eles aprenderão por enquanto em juntas simples.

Você terá que retornar à ignição do arco mais de uma vez depois que o eletrodo estiver completamente queimado e deverá ser substituído por um novo.

Uma vez que a parte inicial da costura será concluída, algumas regras terão que ser aplicadas ao reacender. Primeiro, a costura de soldagem deve ser liberada da escória formada durante o trabalho com o eletrodo anterior. O arco deve ser aceso diretamente atrás da cratera.

A preparação para a soldagem não é concluída pela ignição do arco. Em seguida, a poça de fusão deve ser formada. Para fazer isso, o eletrodo terá que fazer várias revoluções em torno do ponto a partir do qual se planeja iniciar a soldagem da costura.

A soldagem e seu treinamento incluem a capacidade de manter o arco após a ignição. Para que o treinamento seja bem-sucedido, a corrente na máquina de solda deve ser ajustada para 120 amperes. Isso não apenas facilitará a abertura do arco, mas também reduzirá a probabilidade de extinção da chama, bem como o controle do enchimento da poça de fusão.

Você pode entender como o controle do banho pode ocorrer diminuindo gradualmente o valor atual. Neste caso, é necessário aumentar a distância entre a extremidade do eletrodo e a peça para que ela não grude em sua superfície.

Um soldador iniciante deve estar preparado para o fato de que, à medida que o comprimento do arco aumenta, os respingos de metal também aumentam. Ao soldar, o comprimento do eletrodo utilizado diminuirá invariavelmente à medida que queima, portanto, para manter a magnitude do arco, ele deve ser aproximado da superfície do produto a uma distância adequada.

Se a distância se tornar insuficiente, o metal não aquecerá bem e a costura ficará muito convexa, e suas bordas permanecerão não derretidas.

No entanto, essa distância não deve ser muito grande, pois nesse caso ocorrerão saltos peculiares do arco, o que levará à formação de uma costura feia com uma forma disforme.

A tecnologia de soldagem para obter um resultado satisfatório requer a seleção da distância correta entre o eletrodo e a peça de trabalho. Há uma dica - o comprimento ideal do arco será seu tamanho, não excedendo o diâmetro do eletrodo, incluindo seu revestimento com um revestimento. Em média, isso é igual a três milímetros.

Preparando-se para trabalhar com o inversor

Ao ligar pela primeira vez, bem como ao mover o inversor de soldagem para um novo local de trabalho, é necessário verificar a resistência de isolamento entre a caixa e as peças de corrente e, em seguida, conectar a caixa ao terra. Se o inversor estiver em operação por muito tempo, antes de iniciar a soldagem, é imprescindível inspecioná-lo quanto ao acúmulo de poeira no espaço interno. Em caso de aumento de poeira, limpe todos os elementos de potência e unidades de controle de soldagem usando ar comprimido com pressão moderada. Para o funcionamento desimpedido do sistema de ventilação forçada do aparelho, deve ser criado espaço livre em torno dele a uma distância de pelo menos meio metro.É proibido cozinhar com dispositivos de solda inverter perto dos locais de trabalho das máquinas de esmerilhar e cortar, pois criam poeira metálica que pode danificar a unidade de potência e a eletrônica do inversor. No caso de trabalhos de soldagem em espaço aberto, é necessário proteger o dispositivo de respingos diretos de água e luz solar. O inversor de soldagem deve ser instalado em uma superfície horizontal (ou em um ângulo que não exceda o valor especificado no passaporte).

Uso de equipamentos de proteção

Durante a soldagem, o maior perigo é a probabilidade de choque elétrico, queimaduras causadas por gotas de metal fundido e exposição à luz na retina do olho pela radiação de um arco elétrico. Além disso, são possíveis lesões mecânicas e inalação de gases liberados durante o processo de soldagem. Portanto, qualquer soldador iniciante que decida dominar o inversor de soldagem, além do próprio dispositivo, deve adquirir um conjunto de equipamentos de proteção individual, além de estudar cuidadosamente os regulamentos de segurança ao realizar trabalhos de soldagem. O conjunto padrão de equipamentos de proteção para um soldador inclui uma máscara e luvas resistentes a faíscas, além de macacões e sapatos feitos de materiais não combustíveis e não consumíveis. Além disso, durante a soldagem com um inversor, pode ser necessário um respirador especial e as peças de trabalho e as costuras devem ser limpas com óculos de proteção.

CA trifásico

Na indústria, como regra, a corrente alternada trifásica é usada. Esta corrente é obtida usando alternadores trifásicos.Um dispositivo simplificado para um gerador trifásico é mostrado na figura abaixo.

As fases de uma corrente trifásica são geralmente indicadas pelas três primeiras letras do alfabeto latino: A, B e C.

Esquematicamente, a figura acima pode ser representada da seguinte forma:

Em circuitos CA trifásicos, os fios marcados com os números 1, 2 e 3 são combinados em um fio, chamado zero ou neutro.

Na íntegra, o diagrama da rede de alimentação de corrente trifásica e seus parâmetros são apresentados a seguir.

Como pode ser visto na figura mostrada acima, durante a rotação, o rotor induz uma força eletromotriz (EMF) primeiro na bobina da fase A, depois na bobina da fase B e depois na bobina da fase C. Assim, as curvas de tensão em os terminais de saída dessas bobinas são, por assim dizer, deslocados entre si em um ângulo de 120º.

Energia e potência da corrente elétrica

A corrente elétrica, fluindo pelos condutores, realiza trabalho, que é estimado pelo cálculo da energia da corrente elétrica (Q), que foi gasta neste caso. É igual ao produto da intensidade da corrente (I) pela tensão (U) e o tempo (t) durante o qual a corrente passa:

Q=I*U*t

A capacidade da corrente de realizar trabalho é estimada pela potência, que é a energia recebida pelo receptor ou emitida pela fonte de corrente por unidade de tempo (por 1 segundo) e é calculada como o produto da intensidade da corrente (I) e tensão (U):

P=I*U

A unidade de medida de potência é watts (W) - o trabalho realizado em um circuito elétrico com uma intensidade de corrente de 1 A e uma tensão de 1 V por 1 s.

Na tecnologia, a potência é medida em unidades maiores: quilowatts (kW) e megawatts (MW): 1 kW = 1.000 W; 1 MW = 1.000.000 W.

O que é soldagem?

A definição clássica do processo de soldagem é: "O processo de criação de conexões inseparáveis através do estabelecimento de relações interatômicas entre peças que são conectadas durante seu aquecimento e (e) deformação plástica". Tendo em mente o fenômeno da difusão, sabe-se que em água quente o processo de interpenetração é acelerado. A soldagem é muito semelhante à difusão, apenas o aquecimento das duas partes ocorre com a ajuda de um arco elétrico de alta temperatura gerado pela máquina de solda. Sob sua influência, ocorre a fusão e a interpenetração dos materiais das peças. Aparece uma solda, que consiste nos materiais de ambas as peças e outros produtos químicos que foram introduzidos pelo eletrodo consumível (elemento da máquina de solda). Existem muitas versões sobre a força dessa costura, alguém acredita que 1 cm da solda pode suportar 100 kg, alguém afirma que é mais, mas todos concordam em uma coisa: a força da solda não é inferior à força do os metais básicos das peças. Além de definir o conceito principal, os fundamentos teóricos do trabalho de soldagem também incluem os processos físicos e químicos que ocorrem durante a soldagem.

O que acontece durante a soldagem em termos de química e física?

Considere o esquema do processo de soldagem usando o exemplo de soldagem a arco elétrico.

A tensão elétrica é aplicada ao eletrodo e à peça, mas apenas de polaridade diferente. Assim que o eletrodo é trazido para a peça, um arco elétrico é imediatamente aceso, derretendo tudo em seu campo de ação. Neste momento, o material do eletrodo se move gota a gota na poça de fusão.Para que o processo não pare, e isso acontecerá quando o eletrodo estiver parado, é necessário mover o eletrodo em três direções ao mesmo tempo: transversal, translacional e vertical estável (Fig. 2).

Após todas as manipulações, o soldador remove a máquina de solda e a poça de solda, solidificando, forma a mesma costura de solda. Este é o tipo de química e física que acontece durante a soldagem a arco elétrico. Naturalmente, com outros tipos de soldagem, os mecanismos serão diferentes. Por exemplo, na forma acima, o principal é o mecanismo de fusão e, durante a soldagem por pressão, as superfícies a serem soldadas não são apenas aquecidas, mas também espremidas com a ajuda da pressão sedimentar. Vamos considerar com mais detalhes a classificação dos tipos de soldagem.

Escolhendo uma máquina de solda doméstica

Existem muitos tipos de soldagem hoje. Mas a maioria deles são projetados para trabalhos especiais ou são projetados para escala industrial. Para necessidades domésticas, é improvável que você precise dominar uma instalação de laser ou uma arma de feixe de elétrons. E a soldagem a gás para iniciantes não é a melhor opção.

A maneira mais fácil de derreter metal para unir peças é apontá-lo para a alta temperatura de um arco elétrico que ocorre entre elementos com cargas diferentes.

Arco eletrico

É este processo que é fornecido por máquinas de solda a arco elétrico operando em corrente contínua ou alternada:

O transformador de soldagem cozinha com corrente alternada. Para um iniciante, esse dispositivo dificilmente é adequado, pois é mais difícil trabalhar com ele por causa do arco “salto”, que requer uma experiência considerável para controlar.Outras desvantagens dos transformadores incluem um impacto negativo na rede (causa picos de energia que podem levar à quebra de eletrodomésticos), ruído alto durante a operação, dimensões impressionantes do dispositivo e peso pesado.

transformador de solda

Um inversor tem muitas vantagens sobre um transformador. Provoca um arco elétrico com corrente contínua, não “salta”, então o processo de soldagem fica mais tranquilo e controlado para o soldador e sem consequências para os eletrodomésticos. Além disso, os inversores são compactos, leves e praticamente silenciosos.

Inversor de soldagem

Cursos para soldadores

A soldagem pode ser dominada em cursos especiais. O treinamento de soldagem é dividido em treinamento teórico e prático. Você pode estudar presencialmente ou remotamente. Os cursos ensinam tecnologia de soldagem para iniciantes e outros conhecimentos importantes. Importante é a oportunidade de aprender a cozinhar soldando em aulas práticas sob a supervisão de um professor. Os alunos recebem uma ideia sobre os equipamentos disponíveis para soldagem, a escolha dos eletrodos, as regras de segurança.

Você pode estudar individualmente ou em grupo. Cada opção tem suas próprias vantagens. Ao estudar individualmente, você pode dominar apenas os conhecimentos que podem ser úteis no futuro. Mas ao estudar em grupo, há a oportunidade de ouvir a análise dos erros de seus colegas e assim adquirir conhecimentos adicionais.

Depois de concluir os cursos e passar nos exames confirmando os conhecimentos adquiridos e habilidades práticas, um certificado aprovado é emitido.

Noções básicas de eletricidade

A corrente elétrica em condutores metálicos é um movimento direcionado de elétrons livres ao longo de um condutor incluído em um circuito elétrico. O movimento dos elétrons em um circuito elétrico ocorre devido à diferença de potencial nos terminais da fonte (ou seja, sua tensão de saída).

A corrente elétrica só pode existir em um circuito elétrico fechado, que deve consistir em:

- fonte de corrente (bateria, gerador, ...);

- consumidor (lâmpada incandescente, dispositivos de aquecimento, arco de soldagem, etc.);

- condutores que conectam a fonte de energia ao consumidor de energia elétrica.

A corrente elétrica é geralmente denotada pela letra maiúscula ou minúscula latina I (i).

A unidade de medida para a força de uma corrente elétrica é um ampère (indicado por A).

A força da corrente é medida usando um amperímetro, que está incluído na interrupção do circuito elétrico.

Ao contrário da corrente elétrica, a tensão nos terminais de uma fonte de energia ou elementos do circuito existe independentemente de o circuito elétrico estar fechado ou não.

A tensão é geralmente denotada pela letra maiúscula ou minúscula latina U (u).

A unidade de medida para tensão é volts (indicado por V).

O valor da tensão é medido usando um voltímetro, que é conectado em paralelo à seção do circuito elétrico em que a medição é feita.

Fios e pantógrafos incluídos em um circuito elétrico resistem à passagem de corrente.

A resistência elétrica é geralmente denotada pela letra maiúscula latina R.

A unidade de medida para a resistência de um circuito elétrico é ohm (indicado por Ohm).

O valor da resistência elétrica é medido com um ohmímetro, que é conectado às extremidades da seção medida do circuito, enquanto nenhuma corrente deve fluir através da seção medida do circuito.

Um circuito elétrico pode ser construído de tal forma que o início de uma resistência seja conectado ao final de outra. Essa conexão é chamada serial.

Em um circuito elétrico com uma conexão em série de resistências (consumidores), existem as seguintes dependências.

A resistência total de tal circuito é igual à soma de todas essas resistências individuais:

R=R1 + R2 + R3

Como a corrente passa por todas as resistências em série uma após a outra, seu valor é o mesmo em todas as seções do circuito.

A soma das quedas de tensão em todas as seções do circuito elétrico é igual à tensão nos terminais da fonte:

Uist = Uab + Ucd

A magnitude da queda de tensão em uma seção separada do circuito elétrico é igual ao produto da magnitude da corrente no circuito e a resistência elétrica desta seção.

Se em um circuito elétrico todos os inícios das resistências estão conectados de um lado e todas as suas extremidades do outro, essa conexão é chamada de paralela.

A resistência total de tal circuito é menor que a resistência de qualquer um de seus ramos constituintes.

Para um circuito com dois resistores conectados em paralelo, a resistência total é calculada usando a fórmula:

R = R1 * R2 / (R1 + R2)

Cada resistência adicional em conexão paralela reduz a resistência total de tal circuito. O reostato de lastro usa uma conexão paralela de resistências. Portanto, quando cada “faca” adicional é ligada, a resistência total do reostato do lastro diminui e a corrente no circuito aumenta.

Na seção do circuito com conexão em paralelo, a corrente se ramifica, passando simultaneamente por todas as resistências:

eu = eu1 +i2 +i3

Todas as resistências em um circuito paralelo estão sob a mesma tensão:

Uab = U1 = U2 = U3

Resistência elétrica dos condutores

A resistência de um condutor depende de:

- do comprimento do condutor - com o aumento do comprimento do condutor, sua resistência elétrica aumenta;

- da área da seção transversal do condutor - com uma diminuição da área da seção transversal, a resistência aumenta;

- da temperatura do condutor - com o aumento da temperatura, a resistência aumenta;

- no coeficiente de resistividade do material condutor.

Quanto maior a resistência do condutor à passagem da corrente elétrica, mais energia os elétrons livres perdem e mais o condutor (que geralmente é um fio elétrico) aquece.

Para cada área de seção transversal do fio, há um valor de corrente permitido. Se a corrente for maior que esse valor, os fios podem aquecer a uma alta temperatura, o que, por sua vez, pode causar ignição do revestimento isolante.

Máximo valores atuais permitidos para diferentes seções de fios de solda isolados de cobre são mostrados na tabela abaixo:

| Seção transversal do fio, mm2 | 16 | 25 | 35 | 50 | 70 |

| Corrente máxima permitida, A | 90 | 125 | 150 | 190 | 240 |

Lembrar! A quantidade de corrente em amperes (I) por milímetro quadrado da área da seção transversal do fio (S) é chamada de densidade de corrente (j):

j (A / mm2) = I (A) / S (mm2)

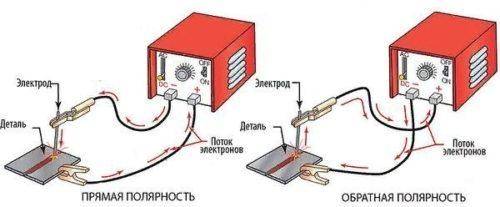

Diferenças entre polaridade direta e inversa ao soldar com um inversor

Ao soldar com polaridade reversa, o porta eletrodo é conectado ao contato positivo do inversor e o terminal de aterramento é conectado ao negativo.Nesse caso, ocorre o desprendimento de elétrons do metal da peça, e seu fluxo é direcionado para o eletrodo. Como resultado, a maior parte da energia térmica é liberada, o que possibilita a soldagem com um inversor com aquecimento limitado da peça de trabalho. Este modo é utilizado na soldagem de peças de metal fino, aços inoxidáveis e metais com baixa resistência a temperaturas elevadas. Além disso, a polaridade reversa é usada quando é necessário aumentar a taxa de fusão do eletrodo e também quando as peças são soldadas com um inversor em ambiente gasoso ou usando fluxos.

Soldagem por inversor de metal fino

As capacidades do inversor são totalmente realizadas ao soldar metal laminado com espessura inferior a 2 mm. A soldagem desses materiais é realizada em baixas correntes de soldagem e requer alta estabilidade do processo de soldagem, o que é facilmente realizado ao usar um dispositivo com fonte de alimentação inversora. Folhas de metal finas são fáceis de queimar quando ocorre um curto-circuito no arco de soldagem. Para evitar esse fenômeno, os inversores possuem uma função especial que reduz automaticamente a quantidade de corrente durante um curto-circuito. Outra característica útil dos inversores é a seleção de parâmetros ideais durante a ignição do arco, o que permite evitar a falta de penetração e queimaduras na seção inicial da solda. Além disso, durante o processo de soldagem, o inversor é capaz de manter de forma adaptativa o valor desejado da corrente de operação com flutuações no tamanho do arco de soldagem.