- Contente:

- Requisitos obrigatórios para navios sujeitos a inspeção

- 3.3 Inspeção das superfícies externas e internas dos cilindros

- A frequência de calibração de manômetros

- Teste do sistema de extinção de incêndio

- Período de operação permitido

- Exame técnico - cilindro

- Inadequado para uso posterior

- Casos em que é proibido o uso de manômetro.

- Projeto e tipos

- PRESSÃO DO CILINDRO

- VERIFICAÇÃO DO CILINDRO

- PREÇO DE PESQUISA E CERTIFICAÇÃO DE CILINDROS

- Reparação de válvula de cilindro de gás

- Calibração de manômetros: termos, metodologia, regras

- Calibração de manômetros: regras

- Termos de verificação de manômetros

- Preciso calibrar medidores?

- Verificando alarmes de gás em Sebastopol

- Conclusões e vídeo útil sobre o tema

Contente:

Manômetros são instrumentos usados para medir o excesso de pressão de um gás. No caso de tratamento por chama de superfícies metálicas, este dispositivo é indispensável, pois somente com sua ajuda você pode obter informações sobre que tipo de pressão de gás é mantida no cilindro.

O uso de manômetros é necessário para manter a pressão ideal no sistema, por isso os redutores de gás são equipados com manômetros.Como o manômetro para um redutor de gás é necessário para medir altas pressões, ele não possui o tipo usual de elemento sensor. Este é um tubo de cobre, cuja peculiaridade é que ele não apenas possui uma seção transversal muito mais estreita, mas também possui um grande número de voltas, em torno do eixo do qual o tubo se move quando a pressão é aplicada à própria caixa de engrenagens. Além da função de conversão, o tubo de cobre desempenha a função de amortecedor e, portanto, é a parte principal do manômetro.

Sob a pressão do gás, o tubo se endireita, portanto, quanto maior a pressão do gás, mais o tubo se endireita. O tubo em si está conectado à seta, o que permite transferir o movimento do tubo para a seta. A própria seta exibe o valor real da pressão.

Como os manômetros são projetados para uma determinada pressão, cada manômetro possui uma marca de linha vermelha correspondente à pressão máxima permitida. É expressamente proibido carregar manômetros com pressão superior ao seu limite superior de medição.

Manômetros de mola são instalados em redutores de oxigênio e acetileno. O manômetro para o redutor de gás é conectado às câmaras de alta pressão e de trabalho com uma chave, gaxetas de fibra e couro são usadas para selar a conexão.

Requisitos obrigatórios para navios sujeitos a inspeção

Os requisitos técnicos para as embarcações, que são apresentados para a próxima vistoria, são estabelecidos pelas diretrizes pertinentes. Em termos de cilindros de propano-butano, tal documento é RD 03112194-1094-03, e em termos de equipamentos de metano - RD 03112194-1095-03. Ambos os documentos foram aprovados pelo Ministério dos Transportes da Federação Russa em 2002.

Antes de apresentar atempadamente um cilindro automóvel a um ponto de inspecção especializado, é necessário realizar uma inspecção independente e certificar-se de que cumpre os requisitos dos documentos regulamentares:

- a data de validade não expirou;

- fora do cilindro é limpo de óleo e outros contaminantes;

- o tipo de embarcação e seu projeto estão de acordo com os requisitos regulamentares;

- o cilindro do automóvel é equipado com enchimento padronizado, consumíveis e demais acessórios previstos no projeto; o tee tem os plugues necessários;

- os cilindros não contêm resíduos de gás;

- todas as válvulas estão fechadas.

RD 03112194-1094-03 e RD 03112194-1095-03 permitem a presença de peças e conexões para cilindros de diversos modelos, mas somente dentro dos limites das alterações feitas pelo fabricante durante o período de produção de um determinado produto.

As embarcações devem ser esvaziadas de resíduos de combustível para motores a gás em locais especialmente equipados. As regras não permitem a presença de excesso de pressão de gás nos cilindros. Se houver excesso de pressão, o cilindro não poderá ser examinado e será devolvido incondicionalmente ao seu proprietário.

A base para a recusa da vistoria é a presença de rachaduras, contusões, conchas de vários tipos, arranhões na geratriz externa do casco, superiores a 10% da espessura da parede estrutural. Além disso, cilindros com dados de passaporte completos ou parciais ausentes não estão sujeitos a testes, o período de certificação designado expirou, o prazo de validade padrão expirou.

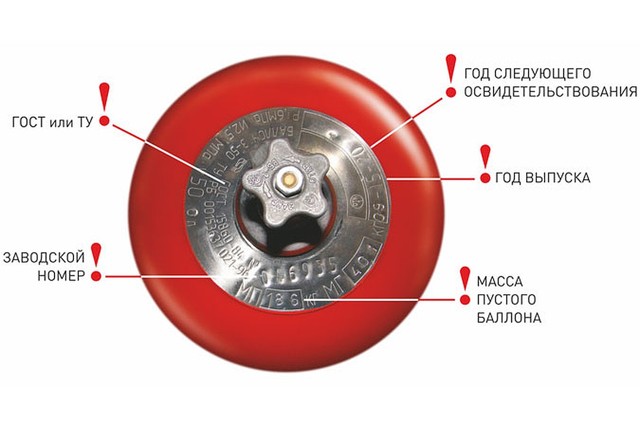

O exame dos cilindros é acompanhado de marcação em conformidade com as regras que regem as regras de aplicação de rótulos.A marca do ponto que realizou a verificação, a data da realização e a data prevista da próxima vistoria são aplicadas na placa de marcação do fabricante pelo método de estampagem. O carimbo é aplicado em uma linha em algarismos arábicos, cuja altura não deve ser inferior a 8 mm. A hora marcada para a próxima inspeção pode ser duplicada por uma inscrição branca na geratriz externa do cilindro, previamente pintada com esmalte vermelho. Além disso, etiquetas de advertência brancas devem ser aplicadas na geratriz externa do cilindro.

3.3 Inspeção das superfícies externas e internas dos cilindros

3.3.1 Inspeção externa e interna

superfícies são realizadas a fim de identificar defeitos que reduzem a resistência dos cilindros,

e identificando desvios dos requisitos da segurança industrial

03-576 e GOST

949.

3.3.2 A inspeção está sujeita a 100% da inspeção externa e interna

superfícies, rosca do pescoço do cilindro.

3.3.3 Ao inspecionar a superfície externa

balão use lupas de até 20 vezes. Para dimensionamento

dos defeitos detectados usam ferramentas de medição universais -

pinças de acordo com GOST 166, pinças de acordo com

GOST 162 e outros.

O erro de medição não deve ser superior a 0,1 mm.

A inspeção é realizada de acordo com os requisitos do RD 03-606.

3.3.4 Ao inspecionar a superfície interna, use

iluminação com uma lâmpada elétrica com tensão não superior a 12 V, que é inserida em

balão ou endoscópio.

3.3.5 Um recipiente, em cujas superfícies

rachaduras reveladas, cativeiro, conchas, devem ser descartadas.

Um cilindro, em cujas superfícies amassados, riscos,

danos por corrosão e outros defeitos com uma profundidade de mais de 10% do valor nominal

espessura da parede, devem ser descartados.

Valores de espessura nominal da parede dependendo do tipo

cilindros correspondem à tabela 1 GOST

949 e são dados na tabela.

Cilindro, cuja rosca do gargalo tem rasgos, lascas

ou desgaste, deve ser descartado.

O desgaste da rosca da garganta é controlado por calibres de acordo com GOST

24998.

É permitido reparar a rosca do pescoço do cilindro de acordo com

tecnologia desenvolvida pelo OJSC RosNITI.

3.3.6 Na parte esférica superior do cilindro deve ser

dados do passaporte carimbados e claramente visíveis especificados em.

Em cilindros com capacidade de até 5 litros ou espessura de parede inferior a 5

mm os dados do passaporte podem ser carimbados em uma placa soldada ao cilindro, ou

aplicado com tinta.

Um cilindro que não tenha pelo menos um dos passaportes

dados devem ser descartados.

| Capacidade | Diâmetro | Espessura da parede dos cilindros, mm, não inferior a | ||||

| cilindro, l | cilindro, peças, mm | Aço carbono | Liga de aço | |||

| pressão, MPa | ||||||

| 9,8 | 14,7 | 19,6 | 14,7 | 19,6 | ||

| 0,4 | 70 | 1,6 | 2,2 | 2,9 | 1,6 | 1,9 |

| 0,7 | ||||||

| 1,0 | 89 | 1,9 | 2,8 | 3,6 | 1,9 | 2,5 |

| 1,3 | ||||||

| 2,0 | ||||||

| 2,0 | 108 | 2,4 | 3,4 | 4,4 | 2,4 | 3,0 |

| 3,0 | ||||||

| 3,0 | 140 | 3,1 | 4,4 | 5,7 | 3,1 | 3,9 |

| 4,0 | ||||||

| 5,0 | ||||||

| 6,0 | ||||||

| 7,0 | ||||||

| 8,0 | ||||||

| 10,0 | ||||||

| 12,0 | ||||||

| 20,0 | 219 | 5,2 | 6,8 | 8,9 | 5,2 | 6,0 |

| 25,0 | ||||||

| 32,0 | ||||||

| 40,0 | ||||||

| 50,0 |

3.3.7 Exterior

a superfície do cilindro deve ser pintada de acordo com a Tabela 17 PB

03-576 (Apêndice Tabela A.1).

3.3.8 Ao inspecionar o cilindro, a manutenção e

confiabilidade de fixação do anel de pescoço e sapato.

3.3.9 Cilindro com anel defeituoso ou solto

pescoço é permitido para pesquisa adicional após a fixação

anéis ou substituições.

Anéis fracos ou novos são presos

calafetagem à mão ou expansão da superfície final do pescoço com anular

punção em uma prensa com força de 500 a 600 kN de acordo com as instruções aprovadas

o chefe da organização que realiza a pesquisa. Profundidade de recuo

perfurar o metal do pescoço do cilindro de 1 a 2 mm.

Um esboço do anel de pescoço é mostrado na Figura B.1 da aplicação.

3.3.10 Cilindro com bocal oblíquo ou fraco

sapato ou sapato defeituoso é permitido para pesquisa adicional

depois de trocar o sapato de acordo com as instruções aprovadas pelo gerente

organização que realiza a auditoria.

A sapata defeituosa é removida do cilindro na prensa ou derrubada

manualmente.

O bocal de sapata é produzido em uma prensa horizontal com uma força de

800 a 1000 kN. A sapata em bruto é pré-aquecida a uma temperatura de

900 a 1000°C.

A sapata é cortada de cilindros ou tubos defeituosos

com um diâmetro de 219 mm com uma espessura de parede de 5,2 a 8,9 mm de acordo com GOST 8732.

O comprimento da peça de trabalho é de 125 + 5 mm.

A sapata deve estar bem encaixada no cilindro com uma folga entre

o plano de suporte da sapata e o fundo do cilindro não é inferior a 10 mm. No final do suporte

a superfície do sapato deve ser formada em um quadrado.

É permitido inclinar o plano de suporte da sapata em relação ao

a normal à geratriz do corpo do cilindro não é superior a 7 mm na largura da sapata.

(Edição alterada, Rev. No. 1).

3.3.11 Reparar sapata ou anel de pescoço

permitido somente depois de ventilar o gás, desmontar a válvula e a respectiva

desgaseificação da garrafa.

3.3.12 Cilindro com anel ou sapata não reparada

exame adicional não é permitido e se for impossível reparar

deve ser abatido.

A frequência de calibração de manômetros

Um manômetro é um dispositivo que mede a pressão em um aparelho, tanque ou tubulação. Existem vários tipos:

- espiral;

- membrana.

Os manômetros em espiral consistem em uma espiral de metal que é conectada por um elemento de transmissão conectado ao ponteiro no mostrador.Quanto maior a pressão, mais a espiral se desenrola e puxa a flecha junto com ela. O que se reflete no aumento dos indicadores de pressão na escala do dispositivo.

O manômetro do diafragma fornece leituras fixando uma placa plana que é conectada ao elemento transmissor. Quando a pressão é aplicada, a membrana flexiona e o elemento transmissor pressiona o ponteiro do mostrador. Portanto, há um aumento nos indicadores de pressão.

Para verificar a conformidade dos parâmetros de precisão do medidor declarados pelo fabricante e controlar a manutenção metrológica do dispositivo, sem o qual é impossível usar o manômetro em áreas abrangidas pelo GROEI (regulamento estadual de garantir a uniformidade de medições), bem como para garantir que o dispositivo atende o período especificado e a operação é segura, é necessário realizar periodicamente a verificação do manômetro. As regras estabelecidas pelo estado afirmam que, dependendo das características técnicas do dispositivo e das instruções do fabricante, o período de reconciliação é de 12 meses a 5 anos.

A inspeção regular do dispositivo após um ano foi considerada a mais comum, mas agora os fabricantes estão melhorando as características do equipamento, cada vez mais existem dispositivos com um período de verificação de 2 anos. Vale lembrar se o manômetro deve ser inspecionado e verificado após um determinado período a partir da data de produção, e não a partir do momento em que é colocado em operação.

A vida útil do manômetro é definida pelos fabricantes, em média, de 8 a 10 anos. É necessário manter um registro das verificações do manômetro para verificar o dispositivo a tempo.

Teste do sistema de extinção de incêndio

O programa e a metodologia para testar a extinção de incêndios a gás são regulamentados pelos seguintes documentos regulamentares:

O programa e a metodologia para testar a extinção de incêndios a gás são regulamentados pelos seguintes documentos regulamentares:

- GOST R 50969-96;

- GOST R 51057-200;

- GOST R 53281-2009.

Durante o teste, o seguinte é verificado:

- O volume de gás e o grau de enchimento do cilindro;

- A duração do fornecimento de mistura de extinção de incêndio a gás;

- O restante da mistura no recipiente;

- A eficácia da eliminação da fonte de ignição;

- Resistência e integridade de todos os elementos da instalação após a partida e vibração acompanhante, prontidão da estrutura para recarga;

- Componente de informação:

- Velocidade de rechamada do dispositivo de recepção e controle;

- Formação de aviso à consola central de segurança e descodificação do seu conteúdo informativo;

- Pontualidade da submissão de todos os comandos em loops.

O elemento sujeito às maiores cargas dinâmicas durante os testes é a tubulação. Maiores demandas são colocadas em sua força e confiabilidade.

O teste de tubos e conexões é realizado de acordo com os seguintes regulamentos:

- Inspeção visual de todas as partes externas da tubulação;

- Todos os bicos de pulverização (exceto o último) são cobertos com tampões.

- Bloqueie o acesso aos cilindros ou coletor de distribuição.

- Encha o sistema com água pelo último bico e abafe;

A pressão de teste dos sistemas de extinção de incêndio a gás é 1,25 da pressão de trabalho, no entanto, a pressão é injetada no sistema em etapas:

- 0,05 MPa;

- 0,5 do trabalhador;

- Pressão de operação ;

- 1,25 da pressão de trabalho;

- Entre os períodos de subida, é feita uma exposição de 1-3 minutos. neste momento, usando um manômetro, determina-se se um vazamento começou;

- Sob pressão máxima, o sistema é mantido por 5 minutos.

- Após o término do trabalho de teste, o líquido é drenado e as tubulações são sopradas intensivamente com ar comprimido.

Período de operação permitido

De acordo com o FNP ORPD, a vida útil é definida pelo fabricante.De acordo com o parágrafo 485 das regras, se a documentação técnica do fabricante não contiver dados sobre a vida útil do cilindro, a vida útil será definida para 20 anos.

A maior demanda é para recipientes fabricados de acordo com GOST 949-73 “Garrafas de aço de pequeno e médio volume para gases em P (p) <= 19,6 MPa (200 kgf / sq. cm). Especificações (com Emendas Nº 1-5)". De acordo com a cláusula 6.2. período de garantia de uso - 24 meses a partir da data de comissionamento.

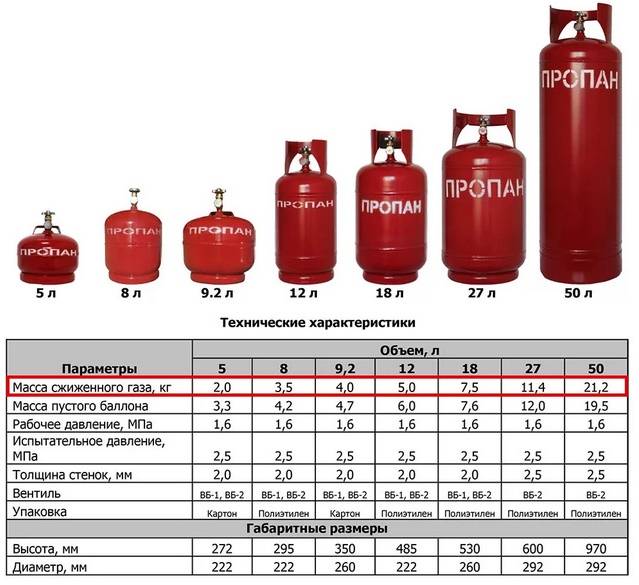

Dispositivos fabricados de acordo com GOST 15860-84 “Cilindros de aço soldado para gases de hidrocarbonetos liquefeitos para pressão de até 1,6 MPa. Especificações (com Emendas nº 1, 2) ”de acordo com a cláusula 9.2, têm um período de garantia de uso - 2 anos e 5 meses a partir da data de venda através da rede de distribuição, e para dispositivos não comerciais - a partir da data de recebimento pelo usuário.

De acordo com os métodos de diagnóstico técnico MTO 14-3R-004-2005 e MTO 14-3R-001-2002 desenvolvidos para dispositivos fabricados de acordo com GOST 15860-84 e GOST 949-73, respectivamente, a vida útil não deve exceder 40 anos, sujeito a condições para o exame uma vez a cada 5 anos, após os quais os dispositivos são rejeitados.

É proibido o uso de cilindros fabricados de acordo com o GOST acima antes de 01/02/2014, cuja vida útil seja superior a 40 anos.

De acordo com o parágrafo 22 do Regulamento Técnico da União Aduaneira "Sobre a segurança dos equipamentos operando sob pressão excessiva", os cilindros fabricados após 01/02/2014 são operados de acordo com a vida útil estimada especificada pelo fabricante no passaporte do dispositivo.

Leia mais sobre a vida útil e as condições de armazenamento de um cilindro de gás neste material.

Resolvemos problemas jurídicos de qualquer complexidade.#Fiqueemcasa e deixe sua pergunta para nosso advogado no chat. É mais seguro assim.

Faça uma pergunta

Exame técnico - cilindro

Certificação técnica de cilindros inclui inspeção superfícies internas e externas dos cilindros; verificação da massa e capacidade; teste hidráulico.

Certificação técnica de cilindros, com exceção dos discutidos abaixo, é realizado pelo menos uma vez a cada 5 anos também em empresas de abastecimento ou postos de abastecimento. Ao mesmo tempo, as superfícies interna e externa são examinadas, um teste hidráulico é realizado e a massa e a capacidade do cilindro são verificadas. Cilindros de acetileno são submetidos a inspeção externa, teste pneumático e teste de massa porosa.

Certificação técnica de cilindros realizado de acordo com as Regras para o Projeto e Operação Segura de Vasos de Pressão e parágrafos.

Certificação técnica de cilindros é realizado de acordo com as Regras para o Projeto e Operação Segura de Vasos de Pressão da URSS Gosgortekhnadzor e IV-B - 165 - IV-B - 172 destas Regras.

Certificação técnica de cilindros, conforme mencionado acima, é produzido uma vez a cada 5 anos em um posto de distribuição de gás ou em um ponto especial.

Certificação técnica de cilindros é realizado de acordo com as Regras para o Projeto e Operação Segura de Vasos de Pressão e HP.

resultados exame técnico de cilindros com capacidade superior a 100 litros são inscritos no certificado de cilindros. Os selos nos cilindros, neste caso, não são colocados.

resultados exame técnico de cilindros com uma capacidade superior a UN n são inscritos no certificado de cilindros.O carimbo nos cilindros, neste caso, não é colocado.

resultados exame técnico de cilindros com capacidade superior a 100 litros são inseridos no passaporte dos cilindros. O carimbo nos cilindros, neste caso, não é colocado.

resultados exame técnico de cilindros com capacidade superior a 100 litros são inscritos nos certificados de cilindros. Os selos nos cilindros, neste caso, não são colocados.

resultados exame técnico de cilindros com capacidade superior a 100 litros são inseridos no passaporte dos cilindros, neste caso eles não colocam um carimbo nos cilindros.

resultados exame técnico de cilindros com capacidade superior a 100 litros são inseridos no passaporte dos cilindros. O carimbo nos cilindros, neste caso, não é colocado.

resultados exame técnico de cilindros com capacidade superior a 100 litros são inscritos no certificado de cilindros. Os selos nos cilindros, neste caso, não são colocados.

resultados exame técnico de cilindros com capacidade superior a 100 litros são inseridos no passaporte dos cilindros. O carimbo nos cilindros, neste caso, não é colocado.

resultados exame técnico de cilindros com capacidade superior a 100 litros são inscritos no certificado de cilindros. Os selos nos cilindros, neste caso, não são colocados.

Inadequado para uso posterior

Por que cilindros que cumpriram a vida útil padrão, mas passaram no exame técnico, não devem ser aceitos para reabastecimento?

De acordo com o parágrafo 485 das Regras ..., mesmo os navios a gás que passaram com sucesso no teste técnico e cumpriram o período regulamentar são inadequados para uso posterior.

O mesmo parágrafo afirma que se forem encontrados casos de recertificação bem-sucedida após novembro de 2014,contêineres cuja vida útil tenha expirado, esses resultados devem ser cancelados, desde que de acordo com as novas Regras. o exame de cilindros fora de sua vida útil é proibido.

Um material que esgotou seu recurso de resistência é capaz de entrar em colapso a qualquer momento.

Todas essas medidas e regulamentações mais rigorosas visam aumentar a segurança da operação de recipientes de gás nos quais o conteúdo está sob pressão.

Isso se deve ao aumento do uso de cilindros em fim de vida e, consequentemente, à ocorrência de acidentes.

Resistir às exigências destas Regras... significa pôr em perigo não apenas a sua saúde e a sua vida, mas também a vida de outras pessoas, o que não é apenas irracional, mas também criminoso.

Quais requisitos os cilindros de gás devem atender, como usá-los corretamente, o que é um exame e qual procedimento os cilindros passam em um posto de abastecimento de gás? Sobre isso no vídeo:

Não encontrou resposta para sua pergunta? Descubra como resolver seu problema específico - ligue agora mesmo:

Para armazenamento e transporte de gases comprimidos e liquefeitos, são utilizados recipientes de metal ou materiais compostos. Esses vasos são projetados para o fato de que o gás será armazenado neles sob uma certa pressão. Portanto, o GOST 15860-84 determina que a pressão de operação no tanque de propano não deve exceder 1,6 MPa. Existem também recipientes projetados para uma pressão mais alta de 5 MPa. Todos os recipientes usados para armazenamento de gás devem ser testados e inspecionados periodicamente.

Verificação do cilindro de gás

O exame de um cilindro de gás é um evento que é necessário antes de tudo para seu proprietário.A certificação pode garantir que o cilindro é seguro para operar e pode ser usado para a finalidade a que se destina, caso contrário, eles não podem ser usados. Existe um procedimento de levantamento único, durante o qual as superfícies dos cilindros são inspecionadas para detectar danos na superfície.

Eles realizam uma verificação de qualidade de marcação e coloração para conformidade com os requisitos do GOST, a condição do guindaste. Além disso, no processo de certificação são realizados testes hidráulicos de tanques de armazenamento de gás. Os resultados da inspeção e testes realizados são registrados no passaporte que acompanha o produto ao longo de sua operação.

Sem a realização de tais medidas, o reabastecimento e a operação de contêineres para armazenamento e transporte de gás são inaceitáveis. A inspeção de cilindros e a emissão de uma conclusão sobre eles só podem ser realizadas por uma organização que tenha todas as autorizações e poderes necessários das autoridades estaduais de supervisão relevantes.

As embarcações para armazenamento de gases devem ser certificadas uma vez a cada poucos anos. A duração depende de vários parâmetros - do material, por exemplo, se os cilindros forem feitos de liga ou aço carbono, basta que eles passem por esse procedimento uma vez a cada cinco anos. Cilindros instalados em carros como parte do GLP devem ser certificados em três ou cinco anos.

Os cilindros, que operam em condições estacionárias e se destinam ao armazenamento de gases inertes, passam pelos exames necessários uma vez a cada dez anos.

Os períodos de inspeção designados devem ser rigorosamente respeitados. É tudo uma questão de segurança.Se os recipientes forem destinados ao armazenamento e transporte de propano, acetileno ou outro gás explosivo, qualquer defeito na superfície externa do cilindro pode levar a consequências irreparáveis.

Assim que surgirem dúvidas sobre o desempenho de um tanque de armazenamento de gás, é necessário retirá-lo de circulação e comprar ou alugar um novo.

Casos em que é proibido o uso de manômetro.

Se não houver selo ou marca no manômetro, o período de calibração estiver vencido ou o ponteiro da engrenagem não retornar à marca inicial, em mais da metade do erro permitido quando ligado, é proibido usar tal pressão medidor.

Além disso, não é permitido o uso de instrumento em que o vidro esteja quebrado ou com outros danos que possam afetar as leituras corretas.

Em conclusão, observamos que um manômetro reparável pode servir como garantia da segurança do trabalho com equipamentos de soldagem a gás.

Dispositivos e ferramentas de medição requerem controle usando medidores métricos. Manômetros que analisam a pressão de líquidos e gases são instalados em caldeiras de aquecimento, cilindros de gás e utilizados em unidades de produção. Para obter as leituras corretas do dispositivo e proteger os funcionários da empresa, deve ser realizada calibração periódica dos manômetros.

Projeto e tipos

Propano (CH3)2CH2 é um gás natural com alto poder calorífico: a 25°C, seu poder calorífico excede 120 kcal/kg

Ao mesmo tempo, deve ser usado com precauções especiais, pois o propano é inodoro, mas mesmo em sua concentração no ar de apenas 2,1% é explosivo

É especialmente importante que, sendo mais leve que o ar (a densidade do propano é de apenas 0,5 g / cm 3), o propano aumenta e, portanto, mesmo em concentrações relativamente baixas, é um perigo para o bem-estar humano

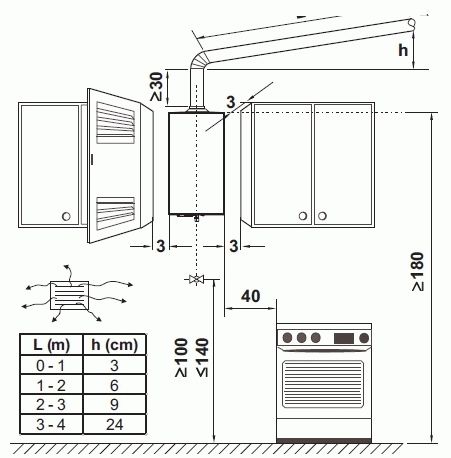

Um redutor de propano deve executar duas funções - fornecer um nível de pressão estritamente definido quando qualquer dispositivo estiver conectado a ele e garantir a estabilidade de tais valores de pressão durante a operação. Na maioria das vezes, máquinas de solda a gás, aquecedores a gás, pistolas de calor e outros tipos de equipamentos de aquecimento são usados como tais dispositivos. Este gás também é usado para o cilindro de propano de um carro movido a combustível liquefeito.

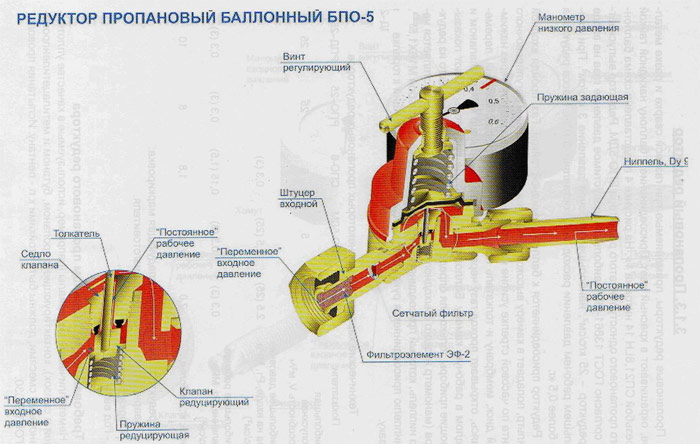

Existem dois tipos de redutores de propano - uma e duas câmaras. Estes últimos são usados com menos frequência, pois são mais complexos em seu design, e sua capacidade distinta - de reduzir consistentemente a pressão do gás em duas câmaras - é usada na prática apenas com requisitos aumentados para o nível permitido de quedas de pressão. São considerados modelos comuns de redutores BPO 5-3, BPO5-4, SPO-6, etc.. O segundo dígito do símbolo indica a pressão nominal, MPa, na qual o dispositivo de segurança é acionado.

Estruturalmente, um redutor de propano de câmara única do tipo BPO-5 (Balloon Propane Single-chamber) consiste nos seguintes componentes e peças:

- Corpo.

- empurrador.

- Sede da válvula.

- Reduzir a mola.

- membranas.

- Válvula redutora.

- Bico de conexão.

- Encaixe de entrada.

- mola de ajuste.

- filtro de malha.

- Medidor de pressão.

- Parafuso de ajuste.

As principais características técnicas dos redutores de propano são:

- Rendimento máximo em termos de volume de gás por unidade de tempo, kg / h (marcado com um número localizado imediatamente após a abreviação da letra; por exemplo, um redutor de propano do tipo BPO-5 é projetado para passar não mais de 5 kg de propano por hora);

- Pressão máxima do gás de entrada, MPa. Dependendo do tamanho do dispositivo, pode estar na faixa de 0,3 a 2,5 MPa;

- Pressão máxima de saída; na maioria dos projetos, é de 0,3 MPa, e adaptado ao mesmo indicador para uma unidade consumidora de gás.

Todos os redutores de propano fabricados devem cumprir totalmente os requisitos do GOST 13861.

PRESSÃO DO CILINDRO

A crimpagem é o processo de testar um cilindro HBO de automóvel quanto à resistência e aperto.

Como é feita a verificação?

Os testes hidráulicos (água) e pneumáticos (ar) são realizados:

Hidráulica: todo o ar é retirado da embarcação e preenchido com água;

Sob pressão, é realizado um teste de vazamento, após o qual o cilindro é drenado (secagem);

Pneumática: a embarcação é imersa em um recipiente com água e testada com ar comprimido ou gás inerte (conforme PB 03-576-03, é permitida a substituição de um procedimento por outro).

A essência é a mesma - verificar o aperto.

Após passar com sucesso no teste de pressão, o cilindro do automóvel é considerado apto para uso e é transferido para verificação (certificação e branding).

VERIFICAÇÃO DO CILINDRO

A verificação de um cilindro de gás (propano e metano) serve como confirmação da total conformidade do cilindro de gás com os requisitos de segurança.

Após todas as verificações do cilindro, é realizada sua certificação: documentando a permissão para admissão e posterior operação do cilindro no sistema HBO.

O cliente recebe:

Certificado de realização de testes periódicos de equipamentos de balão de gás instalados no veículo (Formulário 2B);

Marcar no passaporte a data do próximo reexame do veículo;

Os documentos de verificação do cilindro de gás do carro indicam que a embarcação foi submetida a inspeção externa e interna e testes hidráulicos (pneumáticos) e foi considerada apta para trabalhos posteriores no sistema HBO do carro.

Os resultados da verificação do cilindro, nomeadamente o certificado no formulário 2B, devem ser levados consigo. Pode ser exigida a apresentação em três casos: a pedido do fiscal da polícia de trânsito, ao realizar manutenção do veículo (TO) e receber cartão de diagnóstico, bem como em alguns postos de gasolina (que exigem certificados de verificação de cilindros no abastecimento).

PREÇO DE PESQUISA E CERTIFICAÇÃO DE CILINDROS

O custo do trabalho depende da condição do cilindro HBO identificado durante a certificação (se requer limpeza de corrosão, primer, pintura, etc.) preparado, limpo da forma de sujeira).

Custo do exame, recertificação, teste de pressão e verificação de 1 cilindro (sem desmontagem), incluindo execução e emissão de papéis na sua verificação (2a, 2b):

Se o cilindro apresentar corrosão (não mais de 10% da superfície total do recipiente), é realizado um trabalho de pintura adicional antes do teste de pressão, de acordo com a tabela de preços:

| Limpeza + preparação + primário + pintura + aplicação de inscrição técnica (restauro) | |

| 3 000 rublos | Garrafa de 50l (diâmetro 300, L até 1000 mm) |

| 5.000 rublos | para diâmetro 360, L 1300 mm |

| 7.000 rublos | diâmetro 400 - 500, L 1000 mm |

Tempo de conclusão - 2 dias.

Como você pode ver, os preços de todos os procedimentos são muito baratos, dado o escopo de trabalho com equipamentos a gás. Este é um pequeno preço a pagar pela segurança do cilindro que você carrega em seu carro.

Reparação de válvula de cilindro de gás

As principais avarias das válvulas de gás

De fato, o design da válvula de gás não é difícil e não há nada de especial para quebrar. Mas, no entanto, por vários motivos, ele pode começar a liberar gases ou falhar completamente. Uma das razões para suas avarias é a atitude descuidada da equipe. Por exemplo, aplicar força excessiva ao abrir ou fechar. Isso pode descascar o fio ou quebrar a haste.

Além disso, partículas estranhas que entram no regulador podem impedi-los de fechar totalmente a válvula, e isso inevitavelmente levará a vazamento de gás. Em qualquer caso, à menor suspeita de defeitos no corpo ou mecanismo da válvula de gás, a botija deve ser retirada do local de trabalho ou das instalações e enviada para reparação.

Sim, sem dúvida, a válvula de gás pode ser removida do cilindro e inspecionada por você mesmo e, se necessário, purgada ou reparada, mas não devemos esquecer que qualquer trabalho com um cilindro de gás acarreta um risco potencial. É por isso que há uma proibição estrita de desmontar válvulas de gás de forma independente em condições artesanais. Se houver uma pequena oportunidade de transferir o reparo de uma válvula de gás para uma oficina, é melhor fazê-lo.

Calibração de manômetros: termos, metodologia, regras

Vários dispositivos de medição podem ser instalados no sistema de injeção de ar comprimido; um manômetro é amplamente utilizado. Como muitos outros dispositivos, este deve passar por manutenção periódica. Somente neste caso, você pode ter certeza de que durará um longo período e as leituras obtidas serão precisas. Considere todos os recursos do procedimento de verificação do manômetro com mais detalhes.

Calibração de manômetros: regras

Os manômetros devem ser verificados apenas levando em consideração as regras e recomendações básicas, pois erros cometidos podem levar a uma diminuição da precisão do produto. As regras básicas são as seguintes:

- Primeiro, um manômetro é inspecionado para determinar a condição do mecanismo. Danos ao dispositivo podem indicar que a verificação não vale a pena. Alguns dos defeitos podem ser eliminados, por exemplo, substituindo o vidro de proteção, tudo depende das características de um determinado modelo de manômetro.

- As condições mais aproximadas ao operacional são criadas. Um exemplo é o indicador de umidade do ar, pressão atmosférica e temperatura ambiente.

- No início do teste, o ponteiro deve estar em zero. Isso elimina a possibilidade de um erro no momento da medição.

Se não for possível definir a seta para zero, o dispositivo é ajustado usando um parafuso especial.

Termos de verificação de manômetros

O foco está nos prazos. O objetivo da calibração é melhorar a precisão das leituras. Entre as características destacamos os seguintes pontos:

É possível realizar independentemente o procedimento em questão apenas se o dispositivo for instalado como um elemento de mecanismos irresponsáveis.

Preciso calibrar medidores?

A verificação primária do dispositivo é realizada para determinar a pressão nominal. No futuro, o controle permite excluir a possibilidade de reduzir a precisão.

A calibração periódica do manômetro é necessária para excluir a possibilidade de sua falha.

Alguns sistemas não podem ser operados sem o uso de um manômetro.

Se você não realizar o procedimento a tempo, poderá encontrar os seguintes problemas:

- Erro de medição. Em alguns casos, um pequeno erro não reduz a eficiência do compressor, em outros, a precisão da pressão é importante.

- A vida útil do manômetro é significativamente reduzida. Alguns danos ao mecanismo durante sua operação a longo prazo podem levar a um desgaste rápido. O custo dos manômetros de alta precisão é muito alto.

- Existe a possibilidade de vazamento do meio, o que causará uma diminuição da pressão no sistema.

Em conclusão, notamos que, se for necessário calibrar o dispositivo de medição do compressor, você mesmo poderá realizar esse trabalho. Para fazer isso, você pode comprar um dispositivo especial em uma loja especializada. Outros mecanismos, que estão sujeitos a requisitos mais elevados, devem ser verificados exclusivamente por um especialista. Após o procedimento, um preenchimento deve ser colocado.

, selecione um pedaço de texto e pressione Ctrl+Enter.

Verificando alarmes de gás em Sebastopol

A CJSC "YUSTIR" realiza a verificação dos alarmes de gás, tanto na instalação como em laboratório especializado, de acordo com os métodos de verificação atuais.

Os alarmes de gás são projetados para evitar vazamentos de gás: metano propano, monóxido de carbono, etc., são instalados em salas de caldeiras e fraturas hidráulicas. Como regra, os dispositivos de sinalização são calibrados uma vez por ano (dependendo do modelo, o intervalo de calibração pode ser diferente).

O objetivo da verificação é identificar um detector de contaminação de gás com defeito, simulando até concentrações explosivas usando misturas de gases de verificação (CGM).

Verificação no local - nossos especialistas estão prontos para ir ao local com o equipamento necessário para calibrar os alarmes de gás no local de operação, ajustar e calibrar usando misturas de gás de teste.

Verificação em laboratório

Nossa empresa realiza ajustes e reparos em laboratório equipado, possui uma ampla linha de peças de reposição para reparo de alarmes de poluição por gases, tanto nacionais quanto importados.

O laboratório cumpre todos os requisitos do procedimento de verificação, o que é extremamente importante na hora de configurar e calibrar e calibrar detectores de gás. Se necessário, a organização possui um grande fundo de troca de alarmes de gás verificados, que permite a entrega ao laboratório para posterior reparo do dispositivo

A verificação dos analisadores de gás é realizada no local de instalação no local do cliente. A verificação dos detectores de gás para monóxido de carbono e metano (verificação dos sensores de gás) deve ser realizada uma vez por ano.

CJSC "YUSTIR" realiza um complexo de trabalhos na organização de verificação, calibração e reparo de alarmes de gás. A verificação dos detectores de gás é realizada com a emissão de certificados de verificação da amostra estabelecida. O preço inclui um ciclo completo de realização de um robô para verificação de alarmes de gás.

Conclusões e vídeo útil sobre o tema

O que você deve ter cuidado ao comprar cilindros:

Recomendações para auto-reparo:

Apenas equipamentos a gás reparáveis podem garantir o conforto e a segurança dos proprietários

As verificações regulares são outra forma de proteger os cidadãos de um acidente acidental, pelo que os requisitos do serviço de gás devem ser tratados com atenção e responsabilidade.

No caso de redutores de gás, uma vez por ano, convide um especialista para verificar os manômetros e, se necessário, substituir ou reparar os equipamentos.

Você pode participar da discussão, deixar o material, compartilhar sua experiência ou fazer perguntas de interesse de nossos especialistas - o bloco de contato está localizado abaixo do artigo.