- Benefícios das toras de serragem

- Prensa faça você mesmo para fazer briquetes de combustível

- Construindo uma planta do zero

- Fazendo uma prensa com base em um mecanismo acabado

- Como moer matérias-primas

- Equipamentos para a produção de briquetes

- Vídeos para um lanche

- O lado econômico da moeda

- Como fazer briquetes?

- Informações gerais sobre briquetes

- prensa caseira

- Manual

- Do jaque

- Tipos de briquetes de combustível

- Tecnologia de fabricação de briquetes

- Vale a pena fazer briquetes em casa?

- Instruções de fabricação e montagem

- Materiais necessários

- Equipamentos prontos para produção caseira

- Briquetes caseiros - prós e contras

- Conclusões e vídeo útil sobre o tema

Benefícios das toras de serragem

Em favor dos briquetes prensados a partir de serragem, os seguintes argumentos podem ser feitos:

- Queima longa - 4 horas.

- Produção mínima de fumaça.

- Amizade ambiental. As matérias-primas são materiais naturais, pelo que os canteiros podem ser fertilizados com cinzas.

- Alta eficiência energética. Ele excede em muito as capacidades energéticas da lenha, comparável apenas ao carvão de alta qualidade.

- temperatura de combustão constante.

- Lucratividade. O custo de 1 tonelada desse combustível será mais barato que a quantidade correspondente de lenha ou carvão.

- Possibilidade de autoprodução.

As desvantagens também estão presentes.O principal deles é o medo da umidade. É impossível armazená-los ao ar livre, porque. eles absorvem rapidamente a umidade, portanto, queimarão mal. Portanto, é necessário alocar uma sala seca para armazenamento.

Qualquer impacto mecânico significativo nos briquetes de serragem é contra-indicado. Se você comprar equipamentos especiais para sua fabricação, o custo será alto e nem sempre justificado.

Substituição de carvão e lenha para briquetes de serragem, permite tornar o aquecimento da habitação suburbana mais ecológico. Enquanto o aquecimento com madeira úmida leva à liberação de substâncias nocivas, o "Eurowood" é totalmente seguro a esse respeito.

Substituição de carvão e lenha para briquetes de serragem, permite tornar o aquecimento da habitação suburbana mais ecológico. Enquanto o aquecimento com madeira úmida leva à liberação de substâncias nocivas, o "Eurowood" é totalmente seguro a esse respeito.

É benéfico estabelecer a produção artesanal se a serragem estiver livre e os equipamentos existentes puderem ser usados como instalação.

Prensa faça você mesmo para fazer briquetes de combustível

A compra de equipamentos prontos para a produção de briquetes, dependendo de sua capacidade, custará de 300 mil a 1 milhão de rublos.

Obviamente, para um comerciante privado que deseja começar a fabricar esse combustível exclusivamente para suas próprias necessidades, esses custos são inadequados, pois não serão compensados em breve. Seria mais correto fazer uma prensa com materiais improvisados, especialmente porque não há nada complicado em seu design.

Você pode construir o equipamento necessário do zero ou usar mecanismos prontos.

Máquina caseira

Construindo uma planta do zero

Você pode criar um esforço significativo necessário para compactar a matéria-prima usando:

- alavanca (pode ser influenciada pelo seu próprio peso);

- mecanismo de parafuso.

Uma prensa de alavanca pode até ser feita de madeira; para uma prensa de parafuso, você definitivamente precisará de peças de aço e um torno.

Uma extrusora de parafuso (prensa de serragem) teoricamente também pode ser feita à mão, e alguns artesãos até conseguiram, mas tal empreendimento é muito caro devido ao complexo processamento de peças e à necessidade de usar aço especial de alta qualidade.

O aquecimento em pellets não é apenas econômico, mas também ecológico, porque materiais reciclados são usados como combustível. Você pode fazer ou converter um queimador de combustível sólido para pellets.

Você encontrará instruções detalhadas para fazer uma caldeira de combustível sólido com suas próprias mãos.

Dúvidas sobre como escolher uma caldeira a pellets? Neste link: você encontrará comentários de usuários reais sobre essas caldeiras. Leia e tire suas próprias conclusões.

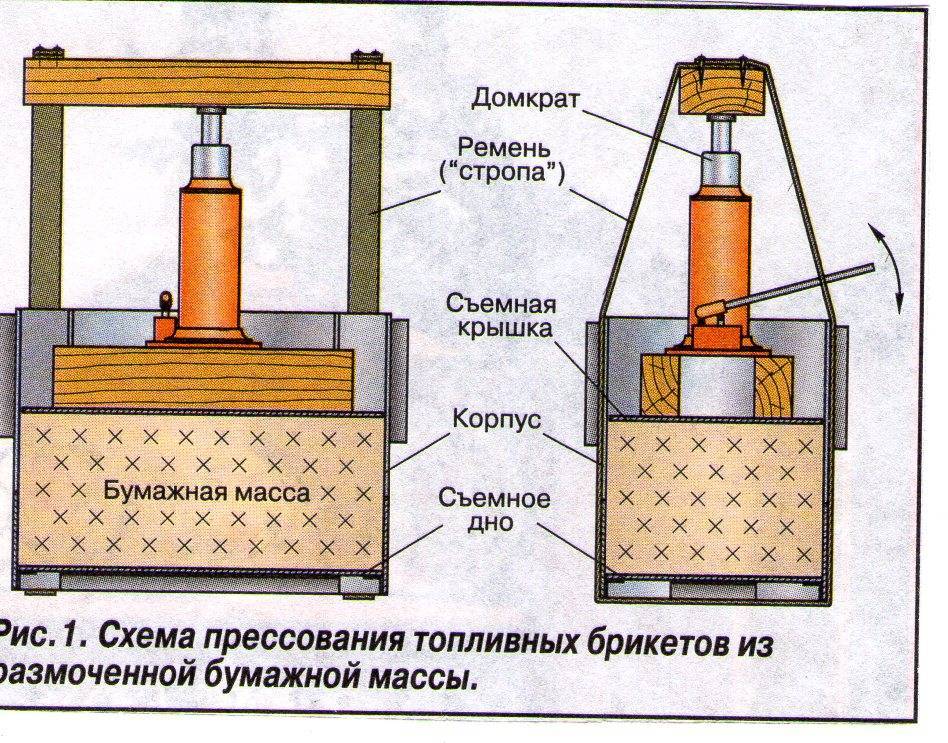

Fazendo uma prensa com base em um mecanismo acabado

Para a fabricação de briquetes, você pode adaptar algum dispositivo mais acessível que uma máquina real - um macaco ou uma pequena prensa hidráulica. Resta apenas fornecer um soco e uma matriz.

Deve-se entender que qualquer prensa caseira, mesmo feita com base em macaco hidráulico, não poderá desenvolver esforços que garantam a liberação de lignina.

Portanto, em vez disso, aglutinantes de terceiros devem ser adicionados às matérias-primas.

Nesta capacidade, aplique:

- Cola barata, por exemplo, papel de parede.

- Argila (1 parte é adicionada a 10 partes de serragem).

- Papel embebido, incluindo papelão ondulado - a lignina contida nele, em contato com a umidade, exibe suas propriedades pegajosas (esta propriedade do papel é usada ao pulverizar um isolante térmico do tipo Ecowool).

Outra diferença da tecnologia industrial é que o material de origem não é seco, mas sim embebido em água - então as partículas se unem melhor. Em seguida, o briquete acabado é seco ao ar livre.

Como moer matérias-primas

Para o incômodo de fazer uma prensa caseira, não se deve esquecer uma etapa tão importante na produção de briquetes como a moagem de matérias-primas. É muito difícil cortá-lo à mão - a mecanização também é necessária aqui.

Alguns fazem trituradores por conta própria a partir de uma velha máquina de lavar com ativador - eles instalam facas em vez de um ativador.

Outra opção é comprar uma máquina rotativa.

O objetivo deste dispositivo é precisamente o esmagamento da vegetação - os moradores de verão o usam para fazer fertilizante de folhas e grama.

Equipamentos para a produção de briquetes

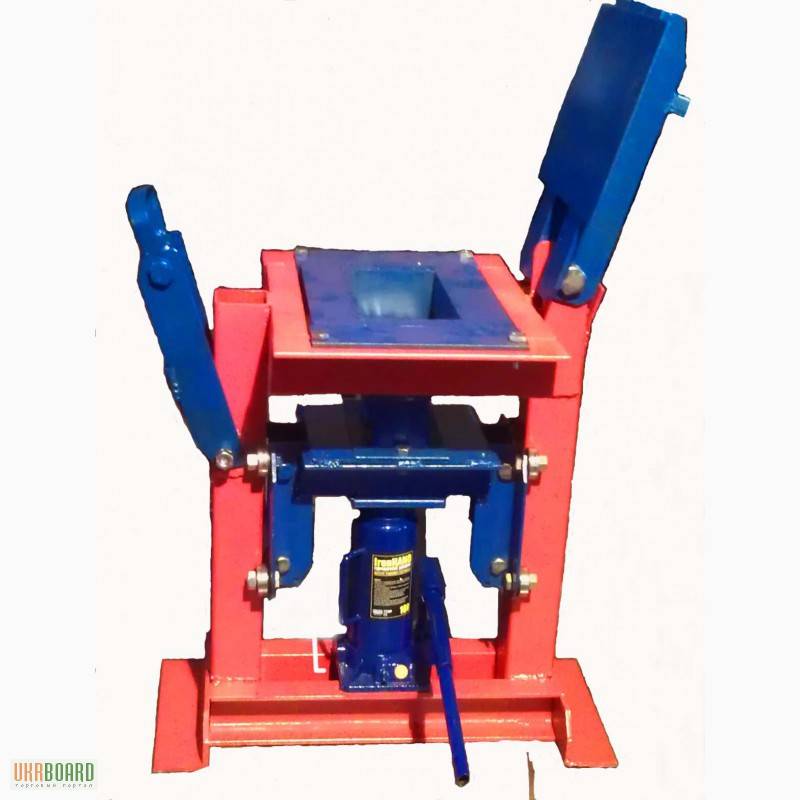

O equipamento de prensagem e secagem, que é uma linha de produção para a produção de briquetes, não está disponível em casa devido ao seu alto custo e dimensões. Os artesãos caseiros usam máquinas caseiras que permitem que a mistura para briquetes de combustível seja moldada em tijolos ou “arruelas”. Os principais elementos de tal instalação são o mecanismo que cria pressão e a própria forma. Como combiná-los em um todo depende de você, há muitas opções.

No momento, uma prensa de briquete caseira é feita por artesãos caseiros em 3 versões:

- com acionamento manual;

- com o uso de macacos;

- com acionamento hidráulico.

A primeira opção é a mais fácil. Uma estrutura é feita de um tubo de perfil de metal para soldagem, que, por conveniência, pode ser fixado na parede de uma casa ou celeiro. Na parte inferior do quadro, uma forma redonda ou retangular é instalada de forma fixa e uma alavanca longa é presa ao topo em uma dobradiça. Um elemento de pressão é anexado a ele, que entra no molde com uma pequena folga.

A segunda e a terceira opções diferem porque a prensa de serragem é mecanizada com um macaco ou um acionamento hidráulico instalado em vez de uma alavanca. Para que a água flua para fora do molde durante a prensagem, são feitos vários pequenos orifícios em sua parte inferior. O design de tal máquina é mostrado no vídeo:

Vídeos para um lanche

Boa sorte e até mais, Andrey Noak estava com você!

Serragem, resíduos agrícolas, folhas e outros detritos vegetais são excelentes combustíveis.

Mas para uma caldeira comum, torna-se "digerível" apenas na forma de briquetes prensados - sem processamento, terá que ser adicionado a cada 5 minutos e a maior parte derramará pela grelha.

Prensas poderosas para trabalhar com essas matérias-primas são produzidas hoje em abundância, mas devido ao alto custo, a compra de tal unidade só é benéfica para fins de organização da produção permanente.

A pessoa média tem que fazer uma prensa para fazer briquetes de combustível com suas próprias mãos.

O material de origem, geralmente serragem e aparas de madeira provenientes de empresas de marcenaria, é triturado e completamente seco.

No final, o teor de umidade da matéria-prima é reduzido para 8% - 10%.

Além de componentes de origem vegetal - resíduos de madeira e cascas de diversas culturas agrícolas - o pó de carvão pode ser usado para fazer briquetes.

A próxima etapa é, de fato, a fabricação de briquetes a partir da massa preparada.

Para fazer isso, use um dos dois métodos:

- Pressionando:

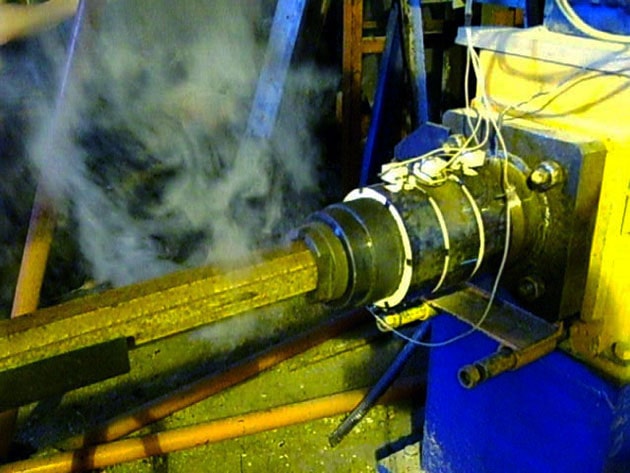

as matérias-primas são despejadas em formas redondas ou retangulares (esse elemento é chamado de matriz), onde é comprimida usando uma poderosa prensa hidráulica. A parte que afeta diretamente a matéria-prima é chamada de punção. A máquina desenvolve uma pressão de 300 - 600 atm. - Extrusão:

A extrusora é muito semelhante ao moedor de carne de rosca. A rosca empurra a matéria-prima através de um canal de moldagem que se estreita gradualmente e a pressão resultante atinge 1000 atm.

A compressão forte leva aos seguintes fenômenos:

- A temperatura da massa é muito aumentada.

- Partículas de matérias-primas começam a liberar uma substância pegajosa - lignina. Sob condições de aquecimento, ele liga de forma confiável a massa solta, transformando-a em um briquete sólido sólido.

- A densidade do material aumenta para 900 - 1100 kg / cu. m. Para comparação: a densidade da madeira é de apenas 500 - 550 kg / cu. m. Junto com a densidade, o valor energético do combustível por unidade de volume também aumenta: agora seu estoque para o inverno ocupará metade do espaço. Sim, e um calço pressionado queimará mais do que um tronco comum.

O lado econômico da moeda

Para a produção de 1 tonelada de briquetes combustíveis, são necessárias cerca de 2 toneladas de resíduos de madeira ou 1,5 toneladas de palha. Ao mesmo tempo, o consumo de eletricidade é de aproximadamente 100 kWh/t.

O poder calorífico deste produto de aquecimento é de 19 MJ/kg, muito superior ao da lenha comum (apenas 10 MJ/kg).

Com a escolha certa dos equipamentos, fabricação e armazenamento dos produtos, a tecnologia compensa em cerca de 2 anos.

Depois de ler meu artigo, você pode decidir por si mesmo o que é melhor: fazer material de aquecimento a partir de matérias-primas desnecessárias, economizar tempo e dinheiro ou continuar aquecendo com madeira.De fato, ao usar briquetes, é possível descartar resíduos desnecessários na vida cotidiana e aquecer uma casa de verão ou uma casa de banho com briquetes de combustível ecológicos. Se você deseja organizar sua própria produção de pellets, basta obter informações sobre a organização da cadeia tecnológica, e meu novo livro “Erros típicos dos fabricantes de equipamentos ao planejar a produção de pellets” o ajudará com isso.

Como fazer briquetes?

O processo tecnológico utilizado na produção não pode ser realizado em casa. O motivo é a falta de equipamento de prensa ou extrusão capaz de criar uma pressão de pelo menos 30 MPa. Sem isso, é impossível isolar a lignina da madeira e os briquetes caseiros não são comprimidos. A solução é simples: você precisa adicionar um aglutinante, que é argila comum. É misturado com serragem na proporção de 1:10 em peso (1 kg de argila por 10 kg de resíduos), diluído com água e misturado bem.

A composição resultante é preenchida no formulário e o mecanismo é ativado. Se a produção de briquetes de combustível for feita manualmente, é necessário aplicar o máximo esforço e segurar a alavanca até que a água escorra. Em seguida, o produto é cuidadosamente removido e colocado em uma plataforma sob o sol aberto para secar. Você pode novamente começar a preencher o formulário e extrudar o próximo "tijolo".

Informações gerais sobre briquetes

A matéria-prima para esse tipo de biocombustível são pequenos resíduos de madeira, principalmente serragem. Claro, você pode queimá-los de qualquer maneira, mas isso não é muito conveniente, consome muito combustível e queima rapidamente. E tudo porque a densidade da polpa de madeira é baixa, muito mais calor será obtido se a matéria-prima for pré-comprimida.Esta é a tecnologia de produção de briquetes.

Primeiro, a serragem e outros resíduos são processados, triturados e secos. O teor de umidade da matéria-prima antes da prensagem deve estar na faixa de 6 a 16%, que é o que o equipamento de secagem fornece. Em seguida, vem a produção propriamente dita do combustível, que é feita de duas formas:

- usando uma prensa hidráulica, a matéria-prima é moldada em briquetes retangulares ou cilíndricos. O processo ocorre a uma pressão de 30 a 60 MPa e alta temperatura;

- por extrusão em uma prensa de parafuso, um briquete de 4 ou 6 lados é espremido da mistura acabada sob uma pressão de cerca de 100 MPa. O produto passa por tratamento térmico.

Vale lembrar que a produção briquetes de combustível de serragem prevê a adição de componentes aglutinantes à composição da mistura. Sob a influência de alta pressão e temperatura, as partículas se unem com a lignina, que é encontrada em qualquer madeira. O resultado são "tijolos" ou "salsichas" cujo poder calorífico é de até 5 kW/kg. O processo de produção é mostrado no vídeo:

prensa caseira

Se você tem um desenho e certas habilidades de design, pode fazer uma prensa para briquetes de combustível com suas próprias mãos.

Os dispositivos caseiros para briquetagem são de dois tipos - funcionando a partir de um macaco e com acionamento manual.

Uma descrição da montagem da estrutura ajudará você a entender como fazer uma prensa e qual opção é melhor usar.

Manual

Para fazer uma prensa manual, é necessário um soco. É construído a partir de uma folha de metal grossa. Uma alavanca de pressão é presa ao material e a estrutura é fixada com dobradiças.

O punção é instalado em um molde especial. Geralmente é feito quadrado.Um molde é feito de metal. Os furos são feitos com uma broca fina na parte inferior e nas laterais, o que garante a liberação de umidade durante o processo de prensagem.

Para coletar a água liberada, é usado um recipiente no qual a prensa acabada é instalada.

Do jaque

Para obter combustível sólido de melhor qualidade e melhorar o design da prensa, é utilizado um macaco hidráulico.

O processo de fabricação desses equipamentos consiste nas seguintes etapas:

1. A base para a prensa é formada pelos canais. Todas as peças metálicas são fixadas por soldagem.

2. Os racks são fixados em cada canto da base preparada na posição vertical. Cada suporte é levado a 1,5 metros de altura.

3. Um misturador é soldado aos racks. O tambor pode ser feito de um tubo de grande diâmetro ou você pode tirar uma peça acabada de uma máquina de lavar antiga.

4. Sob o misturador é fixada uma bandeja de aço galvanizado, da qual as matérias-primas penetram em um molde especial.

5. Os furos são criados no tubo de parede espessa destinado à matriz. Eles devem ser espaçados uniformemente ao longo da contração arredondada. A largura de cada abertura deve ser de 3 a 5 milímetros.

6. No fundo do molde é fixado um flange com uma máquina de solda, ao qual o fundo é aparafusado.

7. O formulário finalizado é conectado à base.

8. Depois disso, um punção é cortado das chapas de aço. Deve ter a mesma forma que a matriz. Usando uma haste, o punção é conectado a um elemento hidráulico.

O mecanismo montado é fixado acima do formulário aos racks. A bandeja é fixada na parte inferior.

Para acelerar o processo de extração de briquetes prensados, recomenda-se soldar o disco e mola no fundo da matriz. Deve corresponder ao diâmetro do punção. Esse mecanismo ejetará automaticamente os produtos acabados após desligar o sistema hidráulico.

As matérias-primas de madeira prensada requerem secagem. Quanto menor a umidade dos briquetes, melhor eles queimam. Além disso, os briquetes secos têm uma maior transferência de calor.

O combustível compacto do tipo "faça você mesmo" pode reduzir significativamente o custo de aquecimento de uma casa. Os briquetes prontos podem ser usados tanto para a caldeira quanto para o forno. Mas deve-se ter em mente que a qualidade dos produtos depende em grande parte do índice de densidade.

É quase impossível fazer lenha prensada usando equipamentos caseiros que queimam por muito tempo e emitem uma grande quantidade de calor.

Portanto, se for necessário usar combustível com alto desempenho, é melhor comprá-lo em lojas especializadas.

Tipos de briquetes de combustível

Os briquetes são divididos em tipos, dependendo de sua forma. Basicamente, os seguintes tipos podem ser encontrados no mercado:

- RUF. São retângulos prensados de 15 x 9,5 x 6,5 cm, feitos de serragem de madeira natural com adição de componentes especiais.

- Nestro. Visualmente, trata-se de cilindros com diâmetro de 6 a 9 cm e comprimento de 5 a 35 cm, sem furos. O material para produção é a polpa de madeira prensada. É seco, colocado em um tanque de carregamento e depois alimentado para prensagem por meio de um parafuso. A massa é distribuída por dispensadores de acordo com as formas sob pressão.

- Pini kay. Em forma, são poliedros com o número de faces de 4 a 6.Durante o processo de produção, eles são submetidos a altas temperaturas e prensagem sob alta pressão, até 1100 bar. Como resultado, a eficiência de combustão, a resistência à umidade e a densidade aumentam.

A composição química e a transferência de calor de todos esses tipos de serragem prensada são as mesmas, diferem apenas na densidade. Este combustível não é caracterizado por faíscas voando em direções diferentes. A alta densidade e a leve higroscopicidade permitem armazenar este combustível em uma pequena despensa ao lado do fogão.

Além de serragem, cascas de girassol, trigo sarraceno, papel, pequenos galhos, folhas caídas, palha são usadas para a produção de briquetes. O equipamento para isso tem um design bastante simples e você mesmo pode fazer

Além de serragem, cascas de girassol, trigo sarraceno, papel, pequenos galhos, folhas caídas, palha são usadas para a produção de briquetes. O equipamento para isso tem um design bastante simples e você mesmo pode fazer

Se você tiver as matérias-primas necessárias para formar briquetes, poderá fazê-los você mesmo.

Tecnologia de fabricação de briquetes

O processo de produção de material de aquecimento é trabalhoso e requer operações sequenciais.

Se necessário, prepare as matérias-primas antes de usar:

- Trituração de materiais;

- Secagem de matérias-primas trituradas;

- Moagem (quanto melhor os componentes dos briquetes são triturados, maiores as taxas de transferência de calor).

Para fazer suas próprias mãos, as matérias-primas devem ser misturadas com um aglutinante. Para isso, a argila é bastante adequada de acordo com 1 a 10, onde são retirados 1 kg de argila e 10 kg de material triturado.

A mistura resultante deve ser misturada com água para formar uma massa homogênea, é importante que não seja líquida nem sólida.

A massa resultante deve ser carregada em equipamentos especiais. Durante a prensagem, o excesso de líquido sai e o produto recebe sua forma final. Se você usar uma prensa caseira, existe a possibilidade de que uma pequena quantidade de umidade ainda permaneça dentro do produto.

Um momento obrigatório na fabricação de material de aquecimento é a secagem após a prensagem. Você pode secá-lo ao ar livre, sob os raios do sol e do vento. O tempo desta etapa depende do volume de briquetes, bem como das tecnologias de prensagem utilizadas.

Após a secagem, o produto deve ser movido para um local especial para armazenamento ou embalado.

Vale a pena fazer briquetes em casa?

Na vida real, os briquetes de combustível do tipo "faça você mesmo" de serragem não são exatamente iguais aos apresentados por alguns recursos da Internet. Isso lança dúvidas sobre a viabilidade de todo o empreendimento, e aqui está o porquê:

- em vídeos coloridos da Internet, o processo parece simples e fácil. Na verdade, isso é um trabalho árduo, para preparar a quantidade certa de combustível para a temporada, é preciso gastar muito tempo e esforço físico;

- o calor liberado pelos briquetes caseiros durante a combustão é muito menor do que o dos produtos fabricados na fábrica. É tudo sobre a densidade insuficiente dos "tijolos", já que os eletrodomésticos não podem fornecer a pressão de prensagem necessária;

- a secagem ao sol não pode ser comparada com secadores industriais, portanto, o combustível contém umidade que afeta o poder calorífico;

- combustível caseiro de serragem contém argila, que não é queimada no forno da caldeira. Isso significa que haverá mais cinzas.

Instruções de fabricação e montagem

A ordem das operações na fabricação da prensa é a seguinte:

- A partir dos canais é necessário soldar a base do dispositivo.

- Do canto fazemos 4 racks de 1,5 metros de comprimento. Eles são soldados verticalmente e com o mesmo passo.

- Em seguida, é necessário fazer um tambor de um tubo ou folha de estanho, no qual a matéria-prima será misturada.Se você tiver uma máquina de lavar, tambor e rolamentos quebrados, poderá removê-los.

- O tambor deve ser fixado nos racks. Se possível, deve ser equipado com um motor elétrico. Se o motor estiver com velocidade muito alta e não for possível reduzir a velocidade de rotação do tambor para um valor aceitável devido apenas à diferença nos diâmetros das polias, deve-se usar um redutor.

- Sob o tambor, é necessário fixar uma bandeja através da qual o material preparado será alimentado na matriz.

- Nas paredes do tubo usado como blank para a matriz, é necessário fazer vários furos com um diâmetro de 3 a 5 mm. Eles devem ser distribuídos uniformemente para que o ar e a água sejam espremidos em todo o volume do briquete.

- Um flange deve ser soldado à matriz por baixo, ao qual o fundo removível será aparafusado. Este fundo é cortado de uma chapa de aço na forma de um disco com alças.

- A matriz é soldada ou aparafusada à base sob a bandeja de carregamento.

- Recortamos um punção redondo de uma chapa de aço. É apenas um disco, cujo diâmetro permite que ele entre livremente na matriz.

A haste é feita de um tubo: um diâmetro de 30 mm é suficiente. De um lado é soldado ao punção e do outro é fixado à unidade hidráulica.

Sob a matriz, fixamos a bandeja de recebimento

É importante instalar em uma posição que não interfira na remoção e instalação do fundo removível da matriz.

Para reduzir o tempo gasto na remoção do briquete acabado da matriz e, assim, tornar a máquina mais produtiva, uma mola com um disco do mesmo diâmetro do punção pode ser soldada no fundo da matriz.

Após desligar a unidade hidráulica e retirar o punção, o produto será ejetado pela mola automaticamente.

Materiais necessários

Além da instalação hidráulica, você precisará de alguns tipos de aço laminado:

- Canal.

- Canto de prateleira igual 100x100 mm.

- Espessura da folha 3 - 6 mm. Um soco será cortado dele. A espessura da peça depende do diâmetro da matriz: quanto maior, mais espesso deve ser o punção.

Da mesma folha, cortamos um fundo removível para a matriz.

- Um tubo com um diâmetro de 25 a 30 mm - uma haste de punção será feita a partir dele.

- Tubo de paredes grossas - em branco para a matriz. O diâmetro depende do tamanho dos briquetes que o usuário deseja receber. Quanto mais finos forem, maior será sua densidade, mas a produtividade da máquina diminuirá.

- Um tubo de grande diâmetro é um blank para o corpo do misturador. Se não houver um tubo adequado, o tambor pode ser feito de uma folha de estanho.

- Aço galvanizado para fabricação de bandejas.

No total, são necessárias duas bandejas - para carregar o material preparado na matriz e para receber os briquetes acabados.

Equipamentos prontos para produção caseira

A produção de briquetes de combustível requer equipamentos especiais.

Portanto, para criar produtos de alta qualidade com suas próprias mãos, você precisa comprar:

- Dispositivo de trituração.

- Máquina de secar.

- Imprensa.

Mas não é aconselhável comprar máquinas caras para briquetagem de resíduos de madeira em casa.

Faz sentido usar instalações potentes apenas na fabricação de briquetes de combustível em grandes volumes.

É possível fazer briquetes como material para aquecer uma casa particular sem secador. É fácil remover a umidade das matérias-primas colhidas de maneira natural. Para fazer isso, serragem ou aparas de madeira são dispostas em uma pequena camada na rua sob um dossel.

Muitas vezes, uma prensa caseira é usada para criar combustível compacto. Tal dispositivo não fornecerá uma alta densidade de compressão do material, mas ainda permitirá tornar o combustível adequado para uso doméstico.

Briquetes caseiros - prós e contras

As razões pelas quais esse tipo de combustível é muito atraente são compreensíveis. Quando uma pessoa tem sua própria produção de madeira ou a capacidade de comprar serragem para um briquete barato, os pensamentos sobre fazê-las em casa são bastante naturais. O fato é que nem todos os equipamentos de aquecimento são adequados para queimar serragem. Como regra, lascas de madeira em um fogão ou caldeira comum queimam rapidamente e emitem pouco calor, e até metade se derrama no cinzeiro.

Acontece que tudo aqui também não é tão simples, e aqui está o porquê:

- Comprar equipamento de secagem e prensagem de fábrica é um empreendimento excessivamente caro. É mais barato comprar eurolenha pronta.

- Você mesmo pode fazer uma prensa de briquete e fazê-los de forma artesanal. Mas os produtos serão de baixa qualidade e darão pouco calor e levarão muito tempo.

Depois de espremer a água e subsequente secagem, o briquete torna-se bastante leve.

O segundo ponto requer esclarecimento. Devido à incapacidade de cumprir a tecnologia, os “tijolos” após a secagem são leves devido à sua baixa densidade.O seu calor específico de combustão é três vezes inferior ao da madeira, o que significa que necessitarão de três vezes mais para aquecimento. Todo o processo levará muito tempo e consumirá muita energia. E é muito difícil armazenar esse volume de combustível para que não acumule umidade.

Vídeo informativo para entusiastas que desejam pressionar a briquetagem manual de vários resíduos domésticos:

Isso é interessante: faça você mesmo - um dossel de galpão de um perfil de metal

Conclusões e vídeo útil sobre o tema

Criando uma prensa de alavanca caseira. Fabricação de peças básicas e descrição do princípio de funcionamento:

Refinamento do design da máquina e do processo de prensagem de briquetes:

Máquina para produção simultânea de vários briquetes a partir de um macaco hidráulico:

Não é difícil fazer uma máquina de briquetagem de serragem por conta própria. A geração de pressão de alavanca, hidráulica ou parafuso pode ser usada para escolher. Mas deve-se lembrar que a qualidade dos produtos fabricados dependerá não apenas do mecanismo montado, mas também da preparação das matérias-primas.

Um processo definido corretamente ajudará a fornecer à sua economia combustível de alta qualidade e barato e até mesmo organizar sua implementação.

Você quer falar sobre como você fez briquetes para aquecimento com suas próprias mãos? Você tem recomendações valiosas sobre o tópico do artigo que está pronto para compartilhar com os visitantes do site? Por favor, escreva comentários no bloco abaixo, poste fotos e faça perguntas aqui.