- O uso de ligas do grupo estanho-chumbo

- Quem e quando é melhor usar cada uma das soldas

- Materiais e ferramentas

- Soldas para brasagem de alumínio

- Fluxos para brasagem de alumínio

- Classificação

- Características da composição de soldas de alimentos

- Variedades

- Áreas de uso

- Conclusão

- Classificação de solda

- Baixa temperatura ou solda macia

- Alta temperatura ou solda dura

- Soldar tubos de cobre

- Dicas de uso

- Ver visão geral

- Temperatura baixa

- Temperatura alta

- Aditivos térmicos (fluxos)

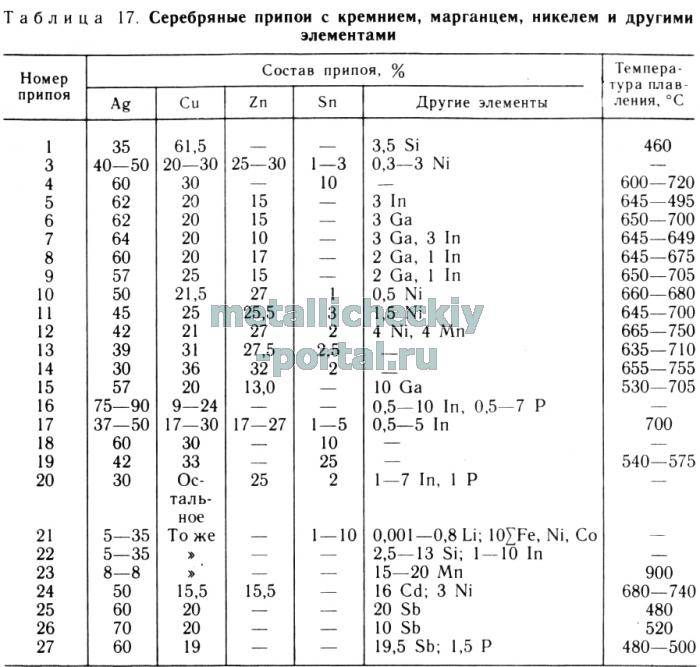

O uso de ligas do grupo estanho-chumbo

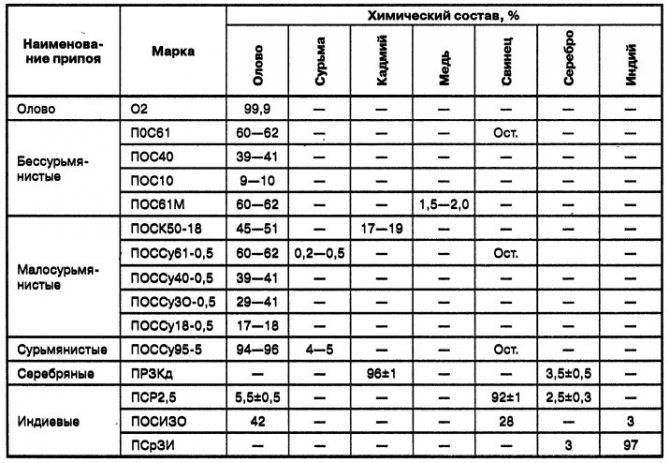

Essas ligas incluem:

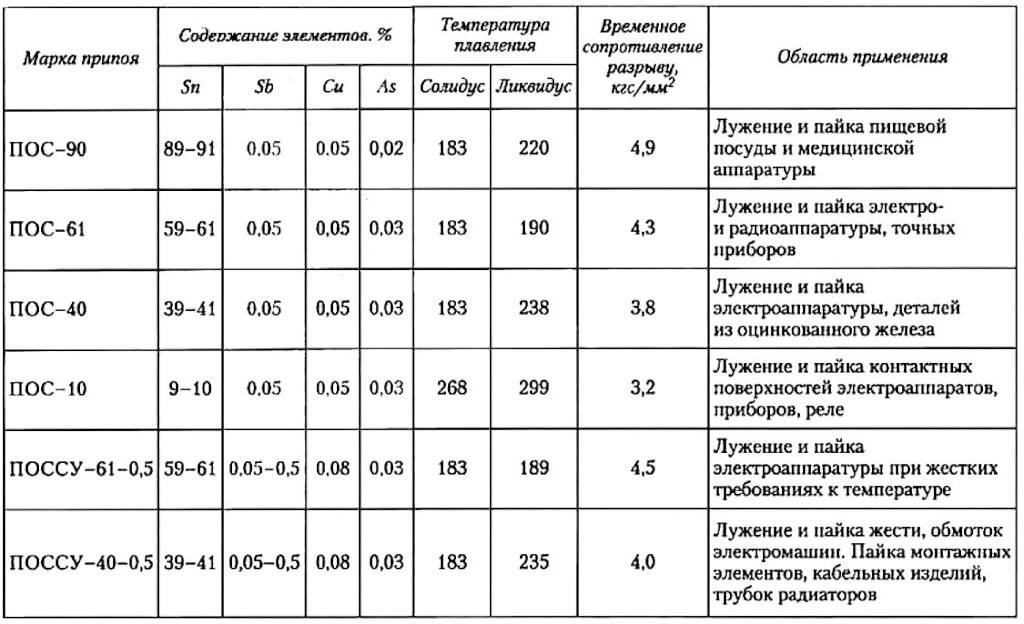

- POS-90 contém: Pb - 10%, Sn - 90%. Usado para reparar equipamentos médicos e utensílios de alimentos. Não há muito chumbo tóxico, pois não pode entrar em contato com alimentos e água.

- POS-40: Pb - 60%, Sn - 40%. Usado principalmente para soldar equipamentos elétricos e produtos de ferro galvanizado, também é usado para reparar radiadores, tubulações de latão e cobre.

- POS-30: Sn - 30%, Pb - 70%. É utilizado na indústria de cabos, para soldagem e estanhagem e chapas de zinco.

- POS-61: Pb 39%, Sn 61%. Assim como no POS-60. Não há muita diferença.

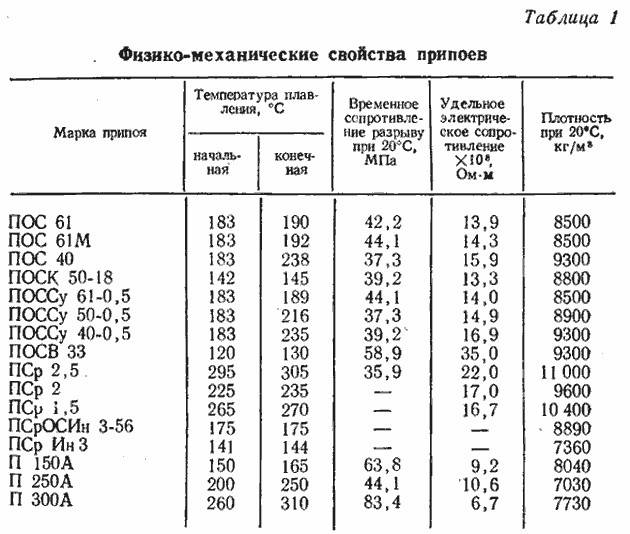

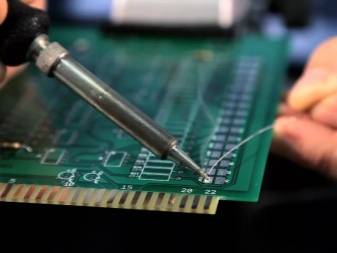

Com a ajuda do POS-61, é realizada estanhagem e soldagem de placas de circuito impresso de equipamentos de rádio. É o principal material para montagem de eletrônicos.A fusão começa a 183°C, a fusão completa a 190°C. Você pode soldar com esta solda usando um ferro de solda comum, sem medo de que os elementos do rádio superaqueçam.

POS-30, POS-40, POS-90 são fundidos a 220–265 °C. Para muitos elementos eletrônicos, esta temperatura é subcrítica. É melhor montar dispositivos eletrônicos caseiros com POS-61, cuja contraparte estrangeira pode ser considerada Sn63Pb37 (onde Sn é 63% e Pb é 37%). Além disso, com sua ajuda, equipamentos de rádio e eletrônicos caseiros são soldados.

As soldas são vendidas, via de regra, em tubos ou bobinas de 10 a 100 g. A composição da liga pode ser lida na embalagem, por exemplo: Liga 60/40 (“Liga 60/40” - POS-60). Parece um fio com um diâmetro de 0,25-3 mm.

Muitas vezes contém um fluxo (FLUX) que preenche o núcleo do fio. O conteúdo é indicado como uma porcentagem e é de 1 a 3,5%. Graças a este fator de forma, não há necessidade de fornecer fluxo separadamente durante a operação.

Uma variedade de POS - POSSU é uma liga de estanho-chumbo com antimônio, e é utilizada na indústria automotiva, em equipamentos de refrigeração, para soldagem de elementos de equipamentos elétricos, enrolamentos de máquinas elétricas, produtos de cabos e peças de enrolamento; adequado para soldar peças galvanizadas. Além de chumbo e estanho, a liga contém 0,5-2% de antimônio.

Como mostra a tabela, o POS-61-0.5 é o mais adequado para substituir o POS-61, pois a temperatura de sua fusão completa é de 189 ° C. Há também uma solda completamente sem chumbo, estanho-antimônio POS 95-5 (Sb 5%, Sn 95%) com um ponto de fusão de 234-240 ° C.

Quem e quando é melhor usar cada uma das soldas

Um engenheiro de rádio usa um elemento tubular, cuja cavidade é preenchida com resina, quando a soldagem é necessária:

- No aparelho, repare o dispositivo eletrônico.

- Pequeno em áreas de volume, usando tubos ou equipamentos de carretel.

- Em uma empresa industrial, na presença de uma bobina, em conformidade com todos os processos tecnológicos e propriedades do metal soldado.

- Com pontos de fusão baixos.

A soldagem sem enchimentos internos permite realizar operações com diferentes:

- Metal de refração.

- Regimes de temperatura de fusão, dependendo da composição da liga.

- Elementos sensíveis ao superaquecimento - fusíveis, transistores.

- Produtos de engenharia de rádio - fios, placas técnicas.

- Estanha e junte peças de cobre e bronze para obter uma costura hermética.

O mestre determina o escopo do trabalho e seleciona a substância adequada para um trabalho específico. É bom anexar componentes de rádio usando fio com resina. Para unir elementos feitos de bismuto ou cádmio, é melhor escolher separadamente solda e fluxo que atendam aos requisitos das ligas.

Materiais e ferramentas

Para realizar a brasagem de alumínio, você deve ter uma variedade de materiais e ferramentas, que incluem ferramentas de aquecimento, soldas e fluxos.

Materiais e ferramentas necessários

Na maioria das vezes, um ferro de solda elétrico é usado como ferramenta de aquecimento. Pode ser considerado uma ferramenta versátil e fácil de usar em casa. Mas só pode ser usado para reparar pequenos itens, geralmente tubos de pequeno diâmetro, fios e cabos e pequenos aparelhos elétricos. Pode ser usado em casa em uma área ventilada, pois não requer condições especiais e muito espaço.

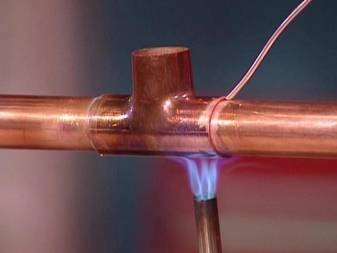

Ao usar queimadores, é necessário controlar rigorosamente o fornecimento da chama, que deve ser caracterizado por manter o equilíbrio de gás e oxigênio. Ao trabalhar, a chama deve ser azul brilhante. Qualquer alteração de cor pode indicar excesso de oxigênio.

Soldas para brasagem de alumínio

Soldar alumínio com solda é uma tarefa muito difícil. Portanto, a escolha da solda é importante para criar uma costura de qualidade e uma conexão forte. Ao usar um ferro de solda convencional, você precisa selecionar a solda de um metal com baixo ponto de fusão. As ligas mais comuns são:

- zinco-estanho;

- bismuto-estanho;

- cobre-estanho.

Estas espécies são muitas vezes chamadas de rádio amador.

Possuem baixo ponto de fusão, o que é muito importante para manter o alumínio em seu estado original sem alterar a estrutura e as propriedades físicas. O custo de tais soldas é baixo, então sua compra se torna acessível para artesãos domésticos.

Soldas para alumínio

Mas seu uso tem uma série de desvantagens e um escopo limitado. Portanto, a conexão de objetos com a ajuda de tal solda não difere em alta resistência e confiabilidade. Portanto, são usados quase que exclusivamente no reparo de equipamentos elétricos, incluindo a conexão de fios e cabos.

Ao reparar objetos de alumínio de grande porte com a ajuda de tais soldas, a conexão perderá rapidamente a força e entrará em colapso. Nesses casos, é melhor usar solda refratária, que inclui zinco e estanho.

É impossível usar essa solda ao trabalhar com um ferro de solda, pois seu ponto de fusão é de cerca de 600 graus. Portanto, para trabalhar com eles, você precisa ter um queimador de gás.

Deve-se notar que, ao soldar com um queimador de gás, o metal da peça de trabalho não derrete, apenas a solda derreterá.

Fluxos para brasagem de alumínio

Ao soldar alumínio, você precisa usar fluxos especiais, pois nem todo fluxo é ativo em relação ao alumínio. As substâncias à base de fluoroborator de amônio e trietanolamina são consideradas as mais adequadas. A maioria dos fluxos especiais são marcados com uma marcação especial que indica seu uso na brasagem de alumínio.

Fluxos para brasagem de alumínio

Se for necessário trabalhar em altas temperaturas, deve-se prestar atenção às misturas contendo cloreto de potássio, que é metade; Cloreto de Potássio; fluorita de sódio e cloreto de zinco. Esta composição permite criar as condições mais ideais para o trabalho em alta temperatura.

Classificação

As soldas são classificadas de acordo com várias características principais. Primeiro de tudo, eles são divididos em macios e duros. Os graus suaves incluem aqueles graus para os quais o ponto de fusão atinge 300 graus Celsius. A resistência à tração máxima neste caso é de 100 MPa, enquanto a mínima é de apenas 16 MPa. Estes incluem ligas de chumbo, estanho, cádmio, zinco, antimônio e outros metais de baixo ponto de fusão, incluindo soldas sem chumbo.

Os graus sólidos incluem aqueles graus cujo ponto de fusão está acima de 300 graus Celsius. Isso também aumenta a resistência à tração, pois o valor mínimo aqui é de cerca de 100 MPa e o valor máximo pode chegar a 500 MPa.São ligas de cobre, zinco, níquel, prata e outros metais que possuem alto ponto de fusão.

Solda de Brasagem

Além disso, há uma divisão em que tipo de metal base está contido na composição do material de enchimento. Poderia ser:

- Solda de prata;

- Cobre;

- Lata;

- Alumínio;

- Solda para soldar aço inoxidável.

Também vale destacar em uma classe separada as notas fluxadas, que contêm fluxo, respectivamente, não requerem seu uso adicional.

As opções de entrega incluem:

- As hastes são pequenos elementos densos que são derretidos com um ferro de solda;

- Fio - adequado tanto para solda a gás quanto para ferro de solda;

- Tubular - feito na forma de um tubo, dentro do qual o fluxo geralmente está localizado;

- Folhas são folhas finas de liga que são adequadas tanto para soldagem de superfícies planas quanto para outros fins.

Existem diferentes técnicas de fabricação que também criam diferentes graus de soldas. Entre eles estão desenhados, triturados, fundidos, prensados, sinterizados, estampados, amorfos e laminados.

Características da composição de soldas de alimentos

O estanho é considerado uma liga segura, portanto, a maior parte de todas as soldas é feita com base nela. A composição inclui um número limitado de elementos, portanto, existem poucas variedades de alimentos. Elementos para soldas "limpas":

- Cobre, cujo teor está dentro de 10%, o que não aumenta a toxicidade.

- O zinco também é frequentemente usado como elemento principal ou adicional.

- Bismuto. É inofensivo, seu conteúdo em pequena quantidade é aditivo e essas soldas são mais usadas para fins médicos.

Você não pode usar antimônio em grandes quantidades, o cádmio é estritamente proibido, que possui um alto nível de toxicidade.

Comida de solda

O uso de soldas "puras" também é determinado pela espessura das peças a serem unidas e pela temperatura de fusão permitida para estruturas e produtos. Por exemplo, a solda para cobre alimentar pode ser cobre-prata, estanho-zinco e estanho-cobre em termos de propriedades químicas, mas o ponto de fusão da prata (670-800 ° C) e o uso de um queimador não são adequados para finas estruturas, bem como para metais com ponto de fusão próximo ao ponto de fusão da solda. É por isso que as ligas de estanho são mais comuns, capazes de combinar vários metais e "funcionar" quando aquecidas a 250 ° C.

Variedades

Soldas de grau alimentício são usadas em vários tipos.

Prata. Modificações com a adição de níquel, cobre, bismuto, manganês podem ser feitas aqui. Seu ponto de fusão é de 670 a 800 graus, o que requer o uso de um queimador para aquecimento. É necessário conectar estruturas sem aplicar cargas ou pressão sobre elas.

cromo-níquel. Eles fornecem alta resistência da conexão, mas para aumentar a resistência podem ser ligados adicionalmente com cálcio, sódio, níquel.

Cobre-fósforo. Baixo ponto de fusão (até 450 ° C), necessário para trabalhar com produtos de cobre. Eles formam uma forte conexão, para interação com a qual é necessário um queimador de potência apropriada.

Lata. Os mais comuns são variedades "moles" com ponto de fusão de 250 ° C. Eles podem incluir os seguintes elementos: cobre, zinco, bismuto. Eles são usados para peças não críticas, bem como elementos conectados de seção fina.Para alguns produtos, pode ser necessária uma solda especial para alimentos: para soldar um samovar, por exemplo, é usado estanho puro ou variantes com conteúdo de 90%. Esta é uma das marcas mais ecológicas de solda de baixo ponto de fusão.

O processo de soldagem de aço inoxidável de qualidade alimentar e cobre

Áreas de uso

A finalidade depende dos metais utilizados para os próprios produtos, sua configuração e espessura. Os principais metais alimentares são:

aço inoxidável

O método de sua conexão depende da espessura da chapa: se for inferior a 3 mm e na ausência de requisitos para a resistência da costura, podem ser usadas ligas de estanho. Mas a solda de prata é considerada a melhor para soldar alimentos de aço inoxidável, especialmente se incluir uma pequena quantidade de níquel. Tem uma cor semelhante e resistência à corrosão. No segundo caso, é necessário levar em consideração as condições de trabalho com o aço inoxidável, bem como sua composição físico-química, nem cada uma delas pode ser submetida a um calor tão alto sem consequências, o que é necessário para fundir soldas duras. Complexas são ligas com teor de níquel superior a 25%, que começam a liberar carbonetos após aquecimento prolongado a + 500-700 ° C (resistência à corrosão diminui).

Para soldagem em forno, são usadas variedades de prata-manganês ou cromo-níquel. A soldagem é realizada usando bórax.

Cobre com latão, aço inoxidável

Combinar metais complica a soldagem. A diferença nas temperaturas de fusão e as propriedades dos metais complicam a escolha da solda, do fluxo e, portanto, da tecnologia. O uso de um ferro de solda é na maioria dos casos não lucrativo devido ao uso de soldas duras e/ou grandes áreas de contato. A brasagem com maçarico é uma boa técnica geral, pois acelerará o processo evitando que o fluxo oxide.Para peças não críticas, as soldas de latão são bastante apropriadas, para as responsáveis, vale a pena parar em uma versão de cobre-fósforo mais cara e de alta qualidade.

Conclusão

Para escalas de produção, foram desenvolvidas taxas de consumo de solda para soldagem de acordo com o GOST, sem as quais o uso racional de materiais caros é impossível. A avaliação de desempenho foi realizada com base em dados tabulares de propriedades do material com base em medições e cálculos comparativos. Elementos adicionais também estão sujeitos ao racionamento: fluxos, meios de proteção, oxidantes, consumíveis de solda.

Classificação de solda

Soldas

- pela composição química da liga, por exemplo, solda de fósforo;

- pela altura da temperatura de fusão;

Seria lógico considerar os tipos de solda em termos das propriedades físicas da composição de solda resultante. O principal fator são as características do metal e da liga - o companheiro.

De acordo com este critério, as espécies diferem da seguinte forma:

Baixa temperatura ou solda macia

Apenas 450 ° C é o nível máximo permitido para o ponto de fusão nesta forma. Esse recurso afeta a resistência da junta, mas não da maneira mais crítica: é um pouco menor que a das soldas duras.

Dentro desta espécie também existem subespécies com base na composição química:

- chumbo e sem chumbo;

- ligas de chumbo-estanho;

- finalidade especial e com fácil derretimento.

Solda para solda de cobre.

As soldas de estanho-cobre são 97% estanho e apenas 3% cobre. Esta é uma mistura muito popular, e é bastante barata.

As soldas de estanho-prata são mais fortes que as anteriores em suas propriedades; essas são as misturas mais populares para sistemas de aquecimento de solda. A composição de suas ações é quase a mesma: 95% - estanho e 5% - prata.

A marcação de composições para soldagem é simples e clara. Tomemos, por exemplo, as marcas POS-18, POS-30 e assim por diante. Os números indicam a porcentagem de estanho na mistura. A mistura POS-61 é a opção mais indicada para trabalhar com cobre e latão, e a POS-30 é mais versátil: além de cobre e latão, é indicada para soldagem de ligas de aço e ferro.

Alta temperatura ou solda dura

É claro que aqui o nível de temperatura de fusão é muito maior, chegando às vezes a 800°C. Isso dá mais força às costuras, é maior do que ao usar soldas "soft".

De acordo com a composição química, as ligas duras são divididas em:

- cobre-zinco;

- soldas de cobre-fósforo;

- cobre puro, sem impurezas.

Isso é necessário devido ao risco de danos na estrutura da peça devido ao metal base em cobre, por exemplo, tubos com paredes finas.

As classes sólidas são usadas onde são necessárias conexões mais fortes. Eles incluem ligas de solda dura das marcas BCuP, Bag, etc. A qualidade e confiabilidade da conexão dependem da composição fracionária dos diferentes elementos.

As soldas duras são divididas em:

- refratário

- fusível

As ligas de cobre-zinco são bastante raras, são perfeitamente substituídas por outras misturas contendo bronze, latão ou zinco.

Variedades de acessórios de cobre.

A solda cobre-fósforo tem as mesmas propriedades e funções que a versão cara da mistura de prata pura para peças de solda feitas de bronze, latão, etc.

As marcações aqui são um pouco diferentes: PMC-36, onde a letra "P" significa "solda", "MC" - as palavras "cobre-zinco" e o número 36 - a porcentagem de cobre nesta composição.

De acordo com os critérios de versatilidade e disponibilidade econômica, em primeiro lugar, é claro, estão as soldas de cobre-fósforo. Eles são usados em uma variedade de tipos de trabalho, embora tenham uma certa desvantagem. Esta é uma força de ligação insuficiente a baixas temperaturas.

As juntas mais fortes e duráveis são obtidas usando misturas especiais de vários componentes. A mesma força é dada por soldas de cobre-zinco. A composição mais comum é a seguinte: 92% de cobre, 2% de prata, 6% de fósforo.

Deve-se notar que mesmo pequenos desvios dos padrões de tecnologia podem levar a situações graves até acidentes.

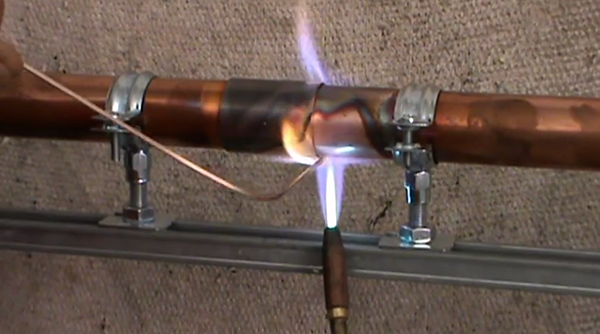

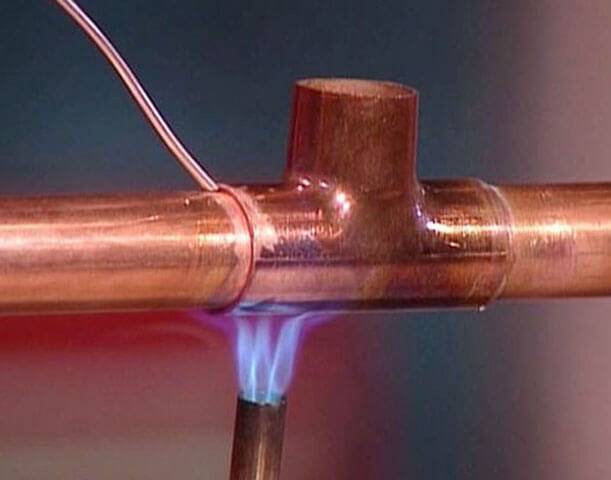

Soldar tubos de cobre

Devido ao fato de que o cobre é ligeiramente suscetível a processos corrosivos, pode ser facilmente soldado. Estanho, prata, outras ligas e metais têm melhor contato com ele durante o processo de encaixe.

A solda capilar é usada para conectar produtos de cobre. Baseia-se na capacidade de um líquido se mover através de canais estreitos devido à adesão, inclusive contra a direção da gravidade. Devido ao fenômeno da capilaridade, a solda é capaz de preencher uniformemente as lacunas, independentemente de como os tubos estão localizados.

O processo de soldagem, neste caso, pode ocorrer usando soldas leves, médias e de alto ponto de fusão. Devido ao primeiro tipo, a soldagem de baixa temperatura é realizada e os outros dois - soldagem de alta temperatura. A escolha da solda é baseada nas condições em que a tubulação acabada será operada.

O tipo fusível, também chamado de solda macia para soldar tubos de cobre, pertence ao estanho e ligas com ele: estanho-cobre, estanho-prata, estanho-cobre-prata. As soldas são do mesmo tipo, cujo principal componente é o chumbo, mas são tóxicas e, por isso, não podem ser usadas na instalação de tubulações para fornecimento de água potável.

Dicas de uso

A escolha correta da solda permite unir tubos de cobre em um único sistema sem muito esforço e tempo. A junta de topo, via de regra, sai confiável e, inclusive, é capaz de fornecer vedação em tubulações de qualquer tipo de configuração. Uma costura cuidadosamente executada elimina completamente a ocorrência de vazamentos de substâncias que circulam pelo sistema de tubulação. Uma junta de solda bem feita com uma solda bem escolhida pode durar muitos anos sem exigir muita atenção ou manutenção especial regular.

Ao fazer juntas com solda de alta temperatura, muitas vezes surge uma situação em que é necessário um fluxo. Este componente é necessário para preparar a área de soldagem para evitar processos oxidativos de cobre que destroem a junta de topo. Ácido metabórico, tetraborato de sódio, óxido de boro são usados como um fluxo. Componentes de fluoreto de potássio e cálcio são frequentemente adicionados a esses componentes.

Para soldar cobre, são frequentemente usadas composições com ácidos fluorídrico e bórico, e hidróxido de potássio é adicionado a elas. O fluxo mais barato para solda de cobre é o bórax comum. O fluxo é um pó de uma fração fina ou uma composição de pequenos pedaços. Artesãos experientes mergulham o fio de solda em pó de fluxo para a conveniência de realizar o trabalho.Às vezes, a solda é moída junto com o fluxo até obter um pó homogêneo, mas isso raramente é feito, pois o processo é trabalhoso.

Para começar a soldar tubos de cobre, você precisará das seguintes ferramentas:

- composição de solda para cobre;

- fluxo;

- queimador de gás ou ferro de solda;

- dispositivo de corte para cortar o tubo em bruto em partes separadas do tamanho desejado;

- bisel e escova de metal - eles ajudarão a remover rebarbas de metal que podem ocorrer ao cortar o tubo.

Antes de iniciar o trabalho, você precisa cortar o tubo e processá-lo para que não haja rebarbas; se isso não for feito, o acoplamento de duas partes não funcionará com a força necessária. O lado interno do tubo é escovado para metal. Este tratamento aumenta o rendimento do sistema de tubulação. O próximo passo no processo de fazer uma junta de topo é limpar a superfície de trabalho dos tubos na junta. A limpeza é realizada com um fluxo, o que permite remover o filme de óxido e, assim, reduzir o grau de tensão superficial no material, além de aumentar a adesão.

Algumas tecnologias para o processo de soldagem prevêem o pré-aquecimento das peças a serem unidas. Para isso, é utilizado um queimador a gás com saída de chama direcionada. Para realizar grandes volumes de trabalho, você pode usar um cilindro de gás com uma mistura de propano-butano.

No processo de soldagem de peças de cobre, várias situações podem surgir, ajude a lidar com elas conselhos de artesãos experientes.

No processo de corte de peças em bruto de um tubo, os defeitos geralmente aparecem na forma de amassados nas paredes, essa circunstância é a razão da má qualidade da junta de topo. Ao cortar, é necessário evitar a deformação do tubo e não soldar sobre seus defeitos.

Para uma melhor adesão, é necessário desengordurar as superfícies das seções de tubos unidas, pois qualquer contaminação, mesmo a mais sutil, levará a uma diminuição na qualidade da junta de topo.

Para que a costura fique uniforme e forte, é necessário selecionar corretamente a lacuna dentro da qual a solda será realizada. Se a seção do tubo estiver na faixa de 10 a 110 mm, o valor da folga será escolhido na faixa de 7 a 50 mm.

Antes de fazer uma junta de topo, é melhor aquecer as peças de trabalho adequadamente. Se o aquecimento for insuficiente, a junta de topo pode ser destruída mesmo com pequenas cargas.

Ao aplicar o fluxo, deve-se tomar cuidado para garantir que ele cubra uniformemente toda a superfície de trabalho.

Em locais onde o fluxo não atinge, a junta de topo entrará em colapso.

Ao trabalhar com um ferro de solda ou um queimador a gás, é importante seguir a tecnologia. Se a área da junta estiver superaquecida, não apenas o fluxo, mas também a solda perderão suas propriedades.

No próximo vídeo, você encontrará TOP 4 soldas para solda de tubos de cobre de geladeiras.

Ver visão geral

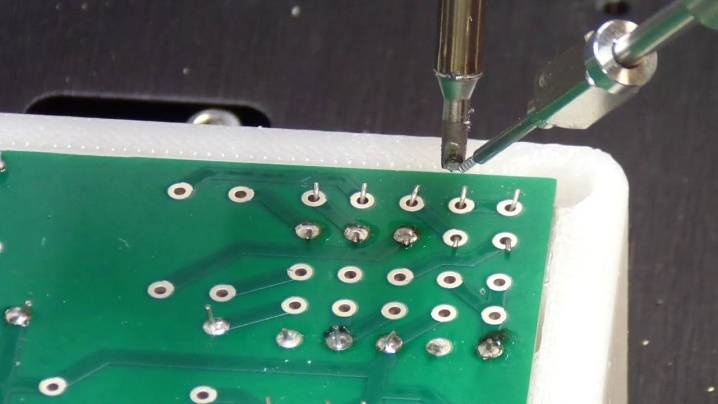

A solda seletiva permite formar juntas confiáveis nos pinos dos componentes dos pinos da eletrônica de rádio. Esta tecnologia é diferente da tradicional conexão por onda de solda. A soldagem é realizada em pontos únicos das placas processadas. Montagem apertada, a localização dos pinos sob o gabinete, o pequeno espaçamento deixam de ser um problema sério.Os principais processos e etapas, no entanto, são os mesmos da técnica clássica.

O termo "solda curvilínea" refere-se principalmente à conexão de tetos falsos. Com estrita aderência à tecnologia, é possível obter uma costura quase invisível.

Uma junta curva, no entanto, é muito difícil de criar e muito cara para trabalhar.

Temperatura baixa

Este tipo de trabalho tornou-se muito popular na segunda metade do século XX. Sua distribuição está associada ao surgimento da indústria radioeletrônica e, principalmente, da engenharia da computação. Somente manipulações a uma temperatura relativamente baixa permitem garantir a segurança de placas de circuito eletrônico finas e microcircuitos individuais. Mas não assuma que a soldagem suave é possível apenas em indústrias bem equipadas com equipamentos sofisticados. Existem opções separadas disponíveis para quase qualquer radioamador.

O papel da solda não é o principal, mas apenas o fortalecimento das juntas que estão sendo criadas. Soldas macias também podem ser usadas em juntas de transporte de corrente. Uma variedade de metais pode ser soldada com esses compostos, mas você terá que considerar cuidadosamente os parâmetros de preparação.

Temperatura alta

Este termo refere-se a compostos obtidos a uma temperatura não inferior a 450 graus. A junta de solda de alta temperatura é mais apertada. Mas deve-se levar em conta que isso resulta em mudanças significativas na estrutura do material. Muitos problemas surgem na soldagem de alta temperatura de ferro fundido. Em alguns casos, o aquecimento ocorre até 1000 graus e até mais alto, mas essa necessidade raramente surge.

Aditivos térmicos (fluxos)

Na maioria das vezes, as soldas de latão são usadas quando é necessário articular produtos feitos do mesmo material.

Na maioria das vezes, as soldas de latão são usadas quando é necessário articular produtos feitos do mesmo material.

Como o latão (uma liga de zinco e cobre na proporção de dois para três) pertence à categoria de soldas refratárias, ao trabalhar com ele é impossível ficar sem aditivos especiais - fluxos.

Uma escolha competente de materiais ativos ao trabalhar com produtos de latão não apenas permite obter uma conexão bastante forte, mas também simplifica muito o próprio fluxo de trabalho.

Entre outras coisas, as juntas de solda obtidas ao trabalhar com fluxo têm uma aparência completamente acabada e estética e não precisam de edição adicional.

Para obter o resultado desejado, as composições usuais à base de álcool e colofónia não são adequadas, através das quais não é possível dissolver o filme de óxido que está sempre presente nos produtos de latão.

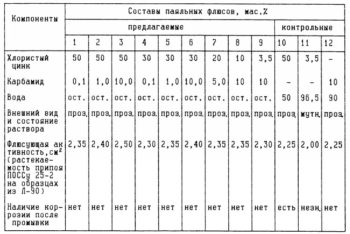

É por isso que, ao soldar latão, devem ser usados tipos mais ativos de aditivos de fluxo preparados à base de cloreto de zinco. A lista de modificações existentes de fluxos de cloreto de zinco e suas áreas de aplicação podem ser encontradas na tabela correspondente.

Os nomes mais comuns de componentes de fluxo também incluem aditivos ativos bem conhecidos como bórax e seus derivados (fluoroborato de potássio, por exemplo).

Ao trabalhar com bórax e outros fluxos, o teor de componentes ativos na zona de solda não deve exceder 5%, o que é suficiente para uma boa fluidez da solda de latão e preenchimento de lacunas existentes de alta qualidade.