- Tipos de fogões caseiros em desenvolvimento

- O dispositivo e as desvantagens de um fogão de barriga do tipo aberto

- Prós e contras de um conta-gotas

- Tipos de fogões caseiros em desenvolvimento

- O dispositivo e as desvantagens de um fogão de barriga do tipo aberto

- Prós e contras de um conta-gotas

- Fazemos um forno de pirólise para testes

- Como fazer um forno faça você mesmo para malhar é a maneira mais fácil

- Vantagens e desvantagens

- Fazemos um aquecedor por gotejamento

- Quais fornos podem ser construídos independentemente de acordo com os desenhos

- Princípio geral de operação

- Aplicação de tubo perfurado

- Usando a tigela de plasma

- Regras de segurança para usar o fogão

- Vantagens e desvantagens de um fogão milagroso

- Forno para trabalhar com chapas de aço

- Materiais e ferramentas

- Etapas de fabricação de um forno a partir de chapas de aço

- Princípio da Operação

- Forno a óleo na garagem

Tipos de fogões caseiros em desenvolvimento

O óleo do motor contaminado com impurezas não se inflama. Portanto, o princípio de funcionamento de qualquer fogão a óleo é baseado na decomposição térmica do combustível - pirólise. Simplificando, para obter calor, a mineração deve ser aquecida, evaporada e queimada no forno da fornalha, fornecendo o excesso de ar. Existem 3 tipos de dispositivos onde este princípio é implementado de várias maneiras:

- O projeto mais simples e popular de combustão direta com pós-combustão de vapores de óleo em um tubo perfurado do tipo aberto (o chamado fogão milagroso).

- Forno de gotejamento de óleo usado com pós-combustor fechado;

- Queimador Babington. Como funciona e como fazer você mesmo é descrito em detalhes em nossa outra publicação.

A eficiência dos fogões de aquecimento é baixa e atinge um máximo de 70%. Observe que os custos de aquecimento indicados no início do artigo são calculados com base em geradores de calor de fábrica com eficiência de 85% (para uma imagem completa e comparação de óleo com lenha, você pode acessar aqui). Assim, o consumo de combustível em aquecedores caseiros é muito maior - de 0,8 a 1,5 litros por hora versus 0,7 litros para caldeiras a diesel por 100 m² de área. Considere este fato, assumindo a fabricação do forno para testes.

O dispositivo e as desvantagens de um fogão de barriga do tipo aberto

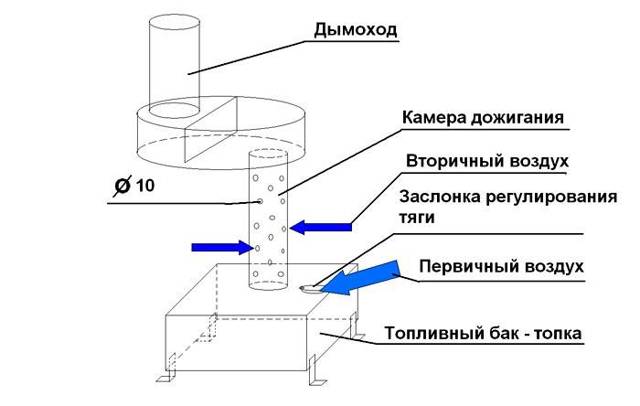

O fogão de pirólise mostrado na foto é um recipiente cilíndrico ou quadrado, um quarto cheio de óleo usado ou diesel e equipado com um amortecedor de ar. Um tubo com furos é soldado na parte superior, através do qual o ar secundário é aspirado devido à tiragem da chaminé. Ainda mais alta é a câmara de pós-combustão com um defletor para remover o calor dos produtos da combustão.

O princípio de funcionamento é o seguinte: o combustível deve ser inflamado usando um líquido inflamável, após o que se iniciará a evaporação da mineração e sua combustão primária, causando a pirólise. Gases combustíveis, entrando em um tubo perfurado, inflamam-se do contato com um fluxo de oxigênio e são queimados completamente. A intensidade da chama na fornalha é regulada por um amortecedor de ar.

Este fogão de mineração tem apenas duas vantagens: simplicidade com baixo custo e independência da eletricidade. O resto são contras sólidos:

- é necessário um calado natural estável para operação, sem ele, a unidade começa a fumar na sala e a desaparecer;

- água ou anticongelante que entra no óleo causa mini-explosões na fornalha, o que faz com que gotas de fogo do pós-combustor se espalhem em todas as direções e o proprietário tenha que apagar o fogo;

- alto consumo de combustível - até 2 l / h com baixa transferência de calor (a maior parte da energia voa para o tubo);

- carcaça de uma peça é difícil de limpar da fuligem.

Embora exteriormente os fogões barrigudos sejam diferentes, mas funcionem de acordo com o mesmo princípio, na foto à direita, os vapores de combustível queimam dentro de um fogão a lenha

Algumas dessas deficiências podem ser niveladas com a ajuda de soluções técnicas bem-sucedidas, que serão discutidas a seguir. Durante a operação, as regras de segurança contra incêndio devem ser seguidas e o óleo usado deve ser preparado - defendido e filtrado.

Prós e contras de um conta-gotas

A diferença cardinal deste forno é a seguinte:

- o tubo perfurado é colocado dentro de uma caixa de aço de um cilindro ou tubo de gás;

- o combustível entra na zona de combustão na forma de gotículas caindo no fundo da tigela localizada sob o pós-combustor;

- Para melhorar a eficiência, a unidade está equipada com sopro de ar por meio de um ventilador, conforme mostrado no diagrama.

Esquema de um conta-gotas com suprimento inferior de combustível de um tanque de combustível por gravidade

A verdadeira desvantagem do fogão por gotejamento é a dificuldade para um iniciante. O fato é que você não pode confiar inteiramente nos desenhos e cálculos de outras pessoas, o aquecedor deve ser fabricado e ajustado para se adequar às suas condições de operação e organizar adequadamente o abastecimento de combustível. Ou seja, exigirá melhorias repetidas.

A chama aquece o corpo da unidade de aquecimento em uma zona ao redor do queimador

O segundo ponto negativo é típico para fogões superalimentados. Neles, um jato de chamas atinge constantemente um lugar do corpo, razão pela qual este último queimará muito rapidamente se não for feito de metal grosso ou aço inoxidável. Mas as desvantagens listadas são mais do que compensadas pelas vantagens:

- A unidade é segura em operação, pois a zona de combustão é completamente coberta com uma caixa de ferro.

- Consumo de óleo usado aceitável. Na prática, um fogão barrigudo bem regulado com circuito de água queima até 1,5 litro em 1 hora para aquecer 100 m² de área.

- É possível envolver o corpo com uma jaqueta de água e refazer o forno para trabalhar em uma caldeira.

- O fornecimento de combustível e a potência da unidade podem ser ajustados.

- Pouco exigente para a altura da chaminé e facilidade de limpeza.

Caldeira de ar pressurizado queimando óleo de motor usado e combustível diesel

Tipos de fogões caseiros em desenvolvimento

O óleo do motor contaminado com impurezas não se inflama. Portanto, o princípio de funcionamento de qualquer fogão a óleo é baseado na decomposição térmica do combustível - pirólise. Simplificando, para obter calor, a mineração deve ser aquecida, evaporada e queimada no forno da fornalha, fornecendo o excesso de ar. Existem 3 tipos de dispositivos onde este princípio é implementado de várias maneiras:

- O projeto mais simples e popular de combustão direta com pós-combustão de vapores de óleo em um tubo perfurado do tipo aberto (o chamado fogão milagroso).

- Forno de gotejamento de óleo usado com pós-combustor fechado;

- Queimador Babington. Como funciona e como fazer você mesmo é descrito em detalhes em nossa outra publicação.

A eficiência dos fogões de aquecimento é baixa e atinge um máximo de 70%.Observe que os custos de aquecimento indicados no início do artigo são calculados com base em geradores de calor de fábrica com eficiência de 85% (para uma imagem completa e comparação de óleo com lenha, você pode acessar aqui). Assim, o consumo de combustível em aquecedores caseiros é muito maior - de 0,8 a 1,5 litros por hora versus 0,7 litros para caldeiras a diesel por 100 m² de área. Considere este fato, assumindo a fabricação do forno para testes.

O dispositivo e as desvantagens de um fogão de barriga do tipo aberto

O fogão de pirólise mostrado na foto é um recipiente cilíndrico ou quadrado, um quarto cheio de óleo usado ou diesel e equipado com um amortecedor de ar. Um tubo com furos é soldado na parte superior, através do qual o ar secundário é aspirado devido à tiragem da chaminé. Ainda mais alta é a câmara de pós-combustão com um defletor para remover o calor dos produtos da combustão.

O princípio de funcionamento é o seguinte: o combustível deve ser inflamado usando um líquido inflamável, após o que se iniciará a evaporação da mineração e sua combustão primária, causando a pirólise. Gases combustíveis, entrando em um tubo perfurado, inflamam-se do contato com um fluxo de oxigênio e são queimados completamente. A intensidade da chama na fornalha é regulada por um amortecedor de ar.

Este fogão de mineração tem apenas duas vantagens: simplicidade com baixo custo e independência da eletricidade. O resto são contras sólidos:

- é necessário um calado natural estável para operação, sem ele, a unidade começa a fumar na sala e a desaparecer;

- água ou anticongelante que entra no óleo causa mini-explosões na fornalha, o que faz com que gotas de fogo do pós-combustor se espalhem em todas as direções e o proprietário tenha que apagar o fogo;

- alto consumo de combustível - até 2 l / h com baixa transferência de calor (a maior parte da energia voa para o tubo);

- carcaça de uma peça é difícil de limpar da fuligem.

Embora exteriormente os fogões barrigudos sejam diferentes, mas funcionem de acordo com o mesmo princípio, na foto à direita, os vapores de combustível queimam dentro de um fogão a lenha

Algumas dessas deficiências podem ser niveladas com a ajuda de soluções técnicas bem-sucedidas, que serão discutidas a seguir. Durante a operação, as regras de segurança contra incêndio devem ser seguidas e o óleo usado deve ser preparado - defendido e filtrado.

Prós e contras de um conta-gotas

A diferença cardinal deste forno é a seguinte:

- o tubo perfurado é colocado dentro de uma caixa de aço de um cilindro ou tubo de gás;

- o combustível entra na zona de combustão na forma de gotículas caindo no fundo da tigela localizada sob o pós-combustor;

- Para melhorar a eficiência, a unidade está equipada com sopro de ar por meio de um ventilador, conforme mostrado no diagrama.

Esquema de um conta-gotas com suprimento inferior de combustível de um tanque de combustível por gravidade

A verdadeira desvantagem do fogão por gotejamento é a dificuldade para um iniciante. O fato é que você não pode confiar inteiramente nos desenhos e cálculos de outras pessoas, o aquecedor deve ser fabricado e ajustado para se adequar às suas condições de operação e organizar adequadamente o abastecimento de combustível. Ou seja, exigirá melhorias repetidas.

A chama aquece o corpo da unidade de aquecimento em uma zona ao redor do queimador

O segundo ponto negativo é típico para fogões superalimentados. Neles, um jato de chamas atinge constantemente um lugar do corpo, razão pela qual este último queimará muito rapidamente se não for feito de metal grosso ou aço inoxidável.Mas as desvantagens listadas são mais do que compensadas pelas vantagens:

- A unidade é segura em operação, pois a zona de combustão é completamente coberta com uma caixa de ferro.

- Consumo de óleo usado aceitável. Na prática, um fogão barrigudo bem regulado com circuito de água queima até 1,5 litro em 1 hora para aquecer 100 m² de área.

- É possível envolver o corpo com uma jaqueta de água e refazer o forno para trabalhar em uma caldeira.

- O fornecimento de combustível e a potência da unidade podem ser ajustados.

- Pouco exigente para a altura da chaminé e facilidade de limpeza.

Caldeira de ar pressurizado queimando óleo de motor usado e combustível diesel

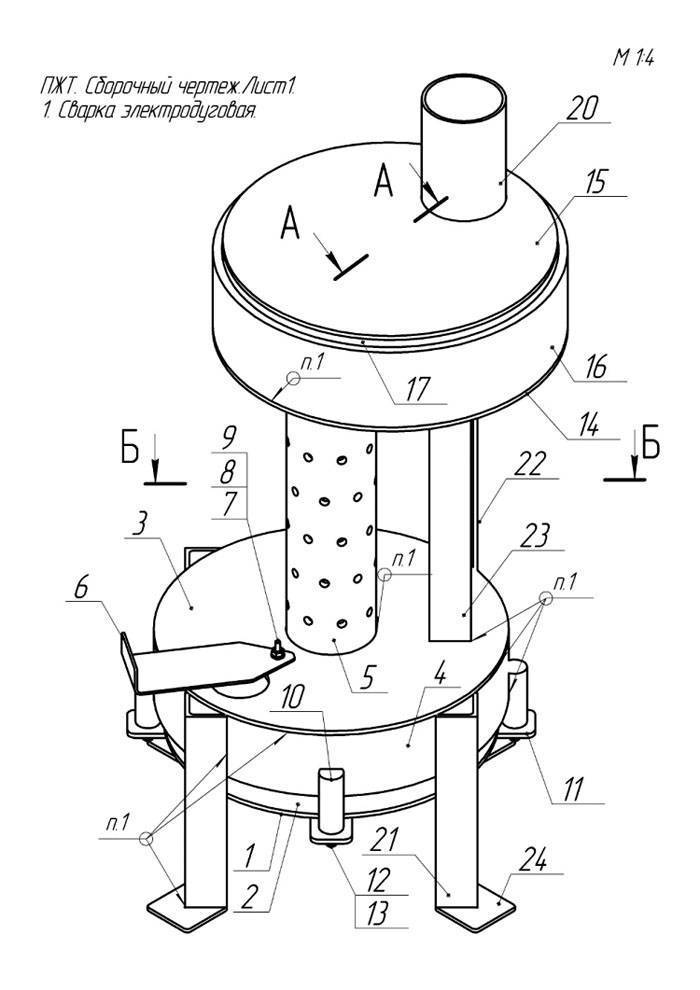

Fazemos um forno de pirólise para testes

Agora você sabe, como montar um fogão a partir de um cilindro de gás com suas próprias mãos. Trabalhando na mineração ou em qualquer óleo, a unidade irá agradá-lo com muito calor. Por exemplo, o esquema do forno de trabalho apresentado acima foi projetado para aquecer uma sala com uma área de 70-80 metros quadrados. m. Vamos agora considerar o esquema para criar uma unidade de pirólise - isto é, um pequeno fogão barrigudo.

Esquema de montagem de um forno de pirólise operando na mineração.

Este forno será composto por três partes principais:

- Recipiente de óleo com tampa e amortecedor;

- Câmara de combustão/pirólise;

- Pós-combustão.

Tudo isso é coroado com uma chaminé. Seu comprimento recomendado é de pelo menos três metros, mas chaminés de 4 a 5 metros de altura funcionam melhor.

O tanque de óleo é feito de um pedaço de tubo com diâmetro de 344 mm, sua altura é de 100 mm. De baixo, soldamos uma cobertura de chapa de ferro. Nossa tampa superior é removível, é feita de um tubo com diâmetro de 352 mm - lados de 600 mm de altura são soldados.Na tampa fazemos um furo central para uma câmara de combustão com diâmetro de 100 mm.Perto fazemos um furo com um diâmetro de 60 mm - ele servirá como um soprador. Este orifício é fechado com uma simples tampa giratória.

Ao ajustar a folga do soprador, podemos regular a intensidade da combustão, o que afetará a temperatura do ar na sala. Se você fechar completamente o soprador em um fogão em funcionamento, ele pode se apagar.

Resta modificar a câmara de combustão. Tudo é simples aqui - pegamos uma broca e uma broca de 9 mm, fazemos 48 furos (6 linhas de 8 furos em cada). Com uma altura total do tubo da câmara de combustão de 360 mm, os orifícios devem estar localizados a uma distância de 20 mm da parte inferior e 50 mm da parte superior.

Depois de concluir todo o trabalho, verifique o aperto de todas as soldas - isso permitirá que você conte com a máxima eficiência do fogão.

Verifique o desempenho da unidade resultante na rua. Isso irá protegê-lo de possíveis incêndios e outros acidentes.

Para que o aquecimento seja o mais eficiente possível, instale o forno em um canto, e cubra as paredes laterais com ferro galvanizado para que todo o calor seja refletido dentro do ambiente.

Como fazer um forno faça você mesmo para malhar é a maneira mais fácil

Para fazer um fogão de garagem por conta própria, que consumirá óleo de carro usado como combustível, você precisa encontrar um cilindro de gás antigo. Antes de começar a cortá-lo, você precisa liberar todo o gás residual e drenar o condensado. Depois disso, o cilindro é lavado com água para excluir até mesmo a própria possibilidade de ignição. Para desmontar o cilindro, você precisa abaixá-lo gás pressionando válvula.

Para garantir que o gás no cilindro esteja completamente ausente, é necessário lubrificar a válvula com sabão líquido.É necessário pressionar a válvula até que a solução com sabão pare de borbulhar.

Um exemplo de fogão caseiro feito de botijão de gás

Depois que o gás é completamente liberado, a válvula deve ser desparafusada. Se isso não for possível, um pequeno orifício com um diâmetro de 10 mm terá que ser perfurado no fundo do cilindro. Para fazer isso, pegue uma furadeira e perfure no centro do fundo, sem pressionar com força, para não obter faíscas. Para ter certeza, o local de perfuração é constantemente regado. Assim que o buraco estiver pronto, a água comum é despejada no cilindro e lavada. Em seguida, a água é drenada e os locais dos cortes no balão são marcados.

Ao fazer um forno de bricolage a partir de um cilindro de gás para malhar, cujo desenho foi apresentado anteriormente, é necessário cortar a parte inferior. A sua altura é de 20 cm e as pernas são soldadas a ele, que podem ser ajustadas para facilitar a instalação em qualquer superfície.

Dimensões do forno de barril faça você mesmo

A câmara de combustão primária é feita a partir da parte inferior. O óleo usado será derramado nele, que, no processo de combustão controlada, aquecerá e se decomporá em frações voláteis. A parte superior desta câmara é fechada com uma tampa redonda de aço de 4 mm de espessura. Deve ser facilmente removido se necessário, pois a superfície interna da câmara precisa ser cuidadosamente limpa de escórias semanalmente.

Um furo com um diâmetro de 10 a 15 cm é cortado no meio da tampa e um tubo de 50 cm de comprimento é soldado a ele, no qual um conjunto de 10 mm é perfurado. furos. O tubo deve ter paredes grossas, pelo menos 4 mm. Na mesma tampa, é feito um furo menor na lateral, de até 5 cm de diâmetro. Um pequeno tubo com um amortecedor é inserido nele. Ela desempenha o papel pescoços de enchimento óleo e um acelerador para controlar o fluxo da mistura de ar no forno.

Um forno de mineração soldado a partir de chapas metálicas

Como um forno de bricolage para malhar precisa remover a fumaça sem emitir fogo, outra câmara é feita a partir da parte superior do cilindro, na qual os gases de escape esfriam antes de voar para a chaminé. Há um defletor dentro desta câmara para evitar que o fogo entre diretamente no tubo de escape. Os gases quentes têm tempo para queimar completamente nesta câmara enquanto circulam por esta partição.

A altura da chaminé deve ser de 4 m. Este é o tamanho ideal para garantir uma tiragem adequada. Deve ser estritamente vertical, pois qualquer seção horizontal é capaz de acumular condensado por si mesma.

Tal forno funciona da seguinte forma. O óleo usado é derramado através do orifício na câmara de combustão dois terços do seu volume. Lá é incendiado. Quando a combustão se intensifica, o amortecedor é coberto. Isso garante um consumo de óleo mais econômico e sua queima completa. Quando aquecidas, as frações que não queimaram imediatamente sobem para um tubo perfurado, onde entram em contato com o ar, após o que se inflamam e queimam, liberando calor em grande quantidade. Os gases de exaustão entram na câmara superior, onde são finalmente queimados e expelidos na chaminé.

Tão fora do comum garrafa de gás pode fazer o forno em trabalhando fora. Um desenho com todos os detalhes e suas dimensões pode ser visto na foto.

Além do método mais simples de fabricação de um forno a óleo descrito acima, também são usadas opções mais avançadas. Um deles é um forno capilar em desenvolvimento. Fazer com as próprias mãos também está ao alcance de quem sabe manejar metais e ferramentas.

O óleo neste projeto não é apenas derramado na câmara de combustão, onde está em grandes quantidades, mas é feito gradualmente por um sistema de gotejamento. Este método permite que o óleo seja queimado com maior eficiência e seu consumo seja reduzido ao mínimo. Separadamente do forno, um tanque de óleo é instalado na parte superior, que é conectado por um tubo à câmara de combustão do forno. Uma válvula de controle é instalada no tubo de derivação, com a ajuda da qual o fluxo de óleo no forno é medido. Caso contrário, o design não é diferente do forno de trabalho mais simples. Com suas próprias mãos, os desenhos abaixo ajudarão você a fazer essa unidade sem dificuldade.

Esquema de fornecimento de combustível por gotejamento para um fogão caseiro

Vantagens e desvantagens

Uma característica de tal forno é o forte aquecimento da câmara de combustão (parte central), que é incandescente. Portanto, quando o dispositivo estiver em operação, ele não deve ser deixado sem vigilância, deixado por muito tempo ou adormecer. Alguma dificuldade (na ausência de experiência) é criada pela ignição, pois é necessário iniciar o modo de evaporação da mineração.

As vantagens de tais fornos são:

- Segurança: uma vez que não é o combustível que queima, mas sim os seus vapores, o processo é facilmente regulado e ajustado ao modo óptimo;

- simplicidade do projeto;

- custo-benefício, falta de dependência de recursos de rede;

- alta eficiência.

Ao mesmo tempo, também há desvantagens.

- A especificidade do combustível utilizado é tal que muitas vezes é necessário limpar a chaminé de produtos de combustão, fuligem e outras substâncias.

- É necessária uma chaminé alta - pelo menos 4 metros.

- A configuração da chaminé não permite curvas - apenas um tubo reto e estritamente vertical.

- A mineração para tais fornos deve ser limpa, pelo menos filtrada. Um ponto particularmente importante é a falta de água.

Dadas as especificidades do uso do fogão, será necessário algum refinamento para colocá-lo no banho.

Suas ações

O que observar

Antes de tudo, uma caixa de tijolos deve ser criada ao redor do forno.

Ele irá proteger a área circundante do fogo.

Em seguida: é necessário construir uma base ao redor do forno.

É feito de tijolo colocado na borda e coberto com uma camada de areia de pelo menos 5 cm de espessura.

O acesso ao forno deve ser feito a partir de uma sala separada que não esteja conectada ao banheiro ou à sauna a vapor.

Apenas um aquecedor e uma caldeira para água quente vão para dentro do banho.

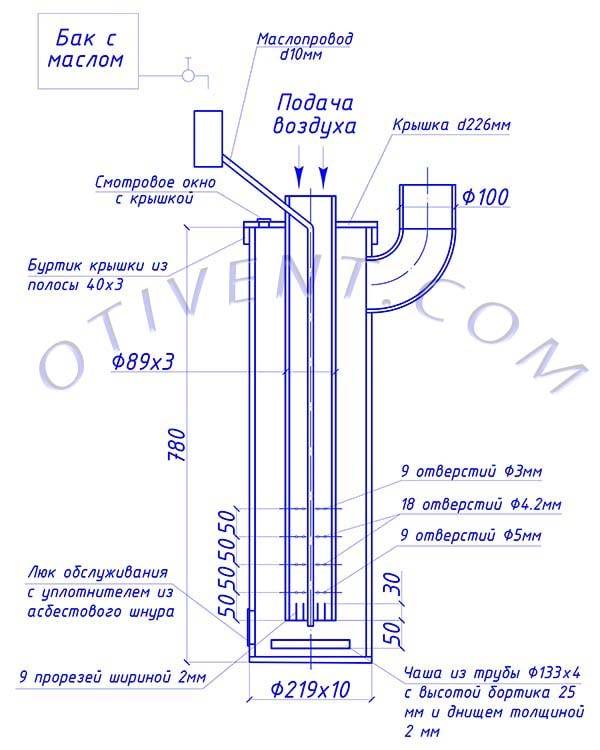

Fazemos um aquecedor por gotejamento

Na maioria das vezes, os artesãos usam cilindros antigos de oxigênio e propano com diâmetro de 220 e 300 mm, respectivamente, para montar conta-gotas. Os primeiros são preferíveis por causa das poderosas paredes grossas que podem servir por um longo tempo e não queimar. Um tubo de aço de baixo carbono (St 3-10) com uma espessura de parede de 5 mm ou mais também é adequado.

Selecione o metal laminado para as peças restantes de acordo com o desenho do forno com a alimentação superior da mineração na zona de combustão. O ventilador é um "caracol" de um aquecedor de cabine VAZ 2108 ou seu equivalente chinês, a linha de combustível é um tubo de aço inoxidável com diâmetro de 8 a 10 mm.

A tecnologia de fabricação é a seguinte:

- Faça uma tigela de chama a partir de um corte de cano ou pegue um recipiente de aço pronto. Deve ser retirado pela escotilha de inspeção, portanto, não torne o palete muito grande.

- Corte as aberturas na carcaça para o tubo da chaminé e a escotilha de limpeza. Neste último, faça uma moldura e instale a porta (pode ser aparafusada).

- Crie um pós-combustor.Tome seu tempo para fazer todos os furos indicados no desenho, faça as 2 linhas inferiores primeiro. O resto você completará no processo de configuração do forno.

- Solde uma tampa e um duto de ar com flange para montagem do ventilador no pós-combustor. Encaixe o alimentador de combustível conforme mostrado na foto.

- Monte a unidade de aquecimento e conecte-a à chaminé.

Afterburner na foto em close - vista lateral e final

Para regular a potência de aquecimento, é necessário fornecer um controle de velocidade do ventilador e um dispositivo para dosar o suprimento de combustível (como regra, é usado um bebedouro automático com quebra de jato). De acordo com as revisões dos mestres em um fórum popular onde são discutidas questões de aquecimento, o consumo de combustível no forno pode ser controlado visualmente. A tendência é a seguinte: se o óleo cair em uma quebra de jato, menos de 1 litro por hora queima e, quando um fluxo fino flui, mais de 1 l / hora.

Diferentes designs de tigelas conta-gotas

Após a ignição e aquecimento do aquecedor, é necessário definir o modo de operação ideal. O procedimento é realizado de acordo com o mesmo esquema do fogão milagroso: você precisa obter a fumaça mais transparente do tubo perfurando orifícios adicionais no pós-combustor. A cor ideal da chama é azul, normal é amarela e avermelhada é insatisfatória. Neste último caso, observa-se baixa transferência de calor, alto consumo e formação de fuligem. Para detalhes sobre o projeto e montagem do forno, veja o vídeo:

Quais fornos podem ser construídos independentemente de acordo com os desenhos

Um fogão de óleo usado com circuito de água pode ter um design diferente:

O forno é redondo, soldado a partir de uma chapa de aço. O tanque de combustível é combinado com a câmara de combustão.O pós-combustor é um tubo perfurado e uma câmara superior equipada com uma parede divisória que corta a chama. Um buraco é cortado na tampa da câmara inferior, onde a mineração é despejada, o ar também fluirá para lá. O princípio é este: quanto mais aberto o amortecedor estiver, melhor o óleo queimará.

Forno de dois barris. Em um (inferior) há um tanque de combustível, há uma abertura para seu carregamento. A câmara de combustão superior consiste em um tubo que passa pelo barril superior cheio de água. Possui conexões para fornecimento de água-refrigerante. Externamente, o modelo é muito parecido com um samovar

Seu corpo aquece bastante, então você precisa manusear o fogão com cuidado. Tal "samovar" é instalado apenas nas salas onde o contato acidental com o corpo de pessoas ou animais é excluído. Este design tem uma grande vantagem: um grande tanque funciona como um acumulador de calor.

Mini-forno compacto de tubo perfilado quadrado 18x18 cm e 10x10 cm

Simples em design, é muito fácil e rápido de montar. Você pode cozinhar alimentos nele.

Um modelo prático de uma caldeira de mineração com um circuito de água de um cilindro de gás com um corte no topo. Aqui você pode fornecer um fornecimento automatizado de mineração. A linha de óleo está localizada na câmara de combustão. O circuito de água assemelha-se a uma caldeira através da qual passa um canal de chaminé. Ou pode ser um trocador de calor de bobina de cobre, que é enrolado ao redor do corpo do forno.

Este design tem uma grande vantagem: um grande tanque funciona como um acumulador de calor.

Um mini-forno compacto feito de um tubo perfilado quadrado 18x18 cm e 10x10 cm.De design simples, é muito fácil e rápido de montar. Você pode cozinhar alimentos nele.

Um modelo prático de uma caldeira de mineração com um circuito de água de um cilindro de gás com um corte no topo. Aqui você pode fornecer um fornecimento automatizado de mineração. A linha de óleo está localizada na câmara de combustão. O circuito de água assemelha-se a uma caldeira através da qual passa um canal de chaminé. Ou pode ser um trocador de calor de bobina de cobre, que é enrolado ao redor do corpo do forno.

Os tamanhos podem variar. Mas a localização dos nós principais permanece inalterada.

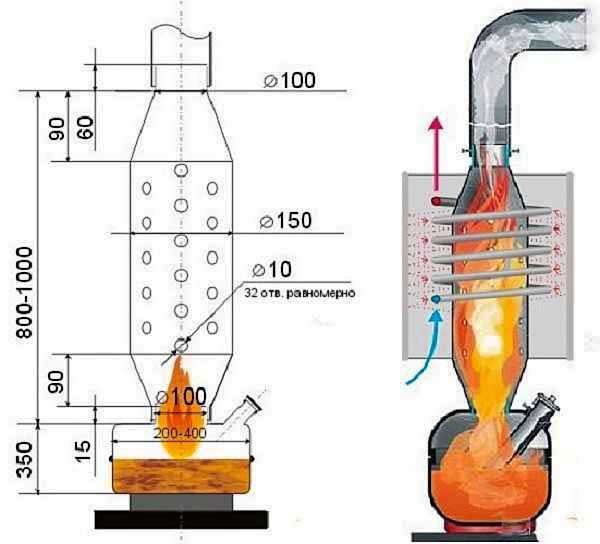

Princípio geral de operação

Se queremos obter um aquecimento de alta qualidade baseado na mineração, o petróleo não pode simplesmente ser pego e incendiado, porque vai fumegar e cheirar mal. Para não experimentar esses efeitos colaterais desagradáveis e perigosos, você precisa aquecer o combustível para que ele comece a evaporar.

Os voláteis obtidos como resultado do aquecimento queimarão. Este é o princípio básico de operação da unidade de aquecimento durante a mineração.

Aplicação de tubo perfurado

Para implementar este princípio no projeto da salamandra, são fornecidas duas câmaras, que são interligadas por um tubo com furos. O combustível entra na câmara inferior através do orifício de enchimento, que é aquecido aqui. As substâncias voláteis resultantes sobem pela tubulação, sendo saturadas com oxigênio atmosférico através da perfuração.

O diagrama esquemático de um fogão de duas câmaras com um tubo perfurado de conexão permite entender exatamente como uma unidade simples funciona na mineração

A mistura combustível resultante inflama já no tubo e sua combustão completa ocorre na câmara superior do pós-combustor, separada da chaminé por uma divisória especial. Se a tecnologia do processo for devidamente observada, fuligem e fumaça praticamente não são formadas durante a combustão.Mas o calor será suficiente para aquecer a sala.

Usando a tigela de plasma

Para obter a máxima eficiência do processo, você pode seguir um caminho mais complicado. Lembre-se de que nosso objetivo é liberar componentes voláteis do combustível aquecendo-o. Para fazer isso, uma tigela de metal deve ser colocada na única câmara da unidade, que deve não apenas ser aquecida, mas aquecida.

Através de um dispensador especial do tanque de combustível, a mineração entrará na câmara em um fluxo fino ou gotas. Chegando à superfície da tigela, o líquido evapora instantaneamente e o gás resultante queima.

A eficiência desse modelo é maior, pois o combustível fornecido pelo gotejamento queima melhor e o problema de reabastecê-lo durante a operação do forno desaparece por si só.

Se tudo for feito corretamente, a combustão dos gases deve ser acompanhada por uma chama branco-azulada. Uma chama semelhante pode ser observada quando um plasma queima, então uma tigela em brasa é frequentemente chamada de tigela de plasma. E a tecnologia em si é chamada de fornecimento por gotejamento: afinal, o combustível com ela deve ser fornecido em doses excepcionalmente pequenas.

Com toda a variedade de designs, a operação de todas as unidades de aquecimento de combustível residual é baseada no princípio descrito acima.

Regras de segurança para usar o fogão

Dada a alta abertura da chama e a alta temperatura de aquecimento, o fogão de mineração é uma fonte de maior perigo. Portanto, um extintor de incêndio de dióxido de carbono perto dela não é um capricho de um inspetor de incêndio, mas uma necessidade vital.

Para acender o fogão, um pouco de líquido inflamável, como diluente ou gasolina, é derramado sobre o óleo.É derramado um pouco - para que a chama inicial seja suficiente para o aparecimento de vapor de óleo.

É muito importante evitar que a água entre no óleo fervente. O que isso levará é fácil de entender, lembrando o que acontece se uma gota de água cair acidentalmente em uma frigideira com óleo quente.

fonte a água pode se tornar uma panela ou chaleira no fogão que acumulou gelo ou condensação nas superfícies internas em clima frio. Não é recomendado derramar outros líquidos inflamáveis de origem desconhecida em vez de óleo.

Vantagens e desvantagens de um fogão milagroso

Um forno de óleo usado de duas câmaras tem uma vantagem significativa - simplicidade e baixo custo de fabricação. Fazer isso não é um problema para qualquer pessoa que conheça as habilidades de soldagem. A segunda vantagem é a capacidade de queimar os óleos mais poluídos, pois eles são despejados diretamente na câmara sem tubos que possam entupir.

Agora as desvantagens:

- baixa eficiência, indicada pela alta temperatura dos gases de escape (não se pode tocar na chaminé);

- consumo médio de combustível - 1,5 litros / hora, máximo - até 2 litros, o que é muito;

- o fogão fuma na sala durante a ignição e fuma um pouco após o aquecimento;

- alto risco de incêndio.

Esquema de um mini-forno

Essas deficiências foram testadas na prática e são confirmadas por inúmeras análises de usuários reais. Para que você não tenha dúvidas sobre isso, sugerimos que você se familiarize com o vídeo, que mostra o funcionamento do forno em óleo misturado com água:

Forno para trabalhar com chapas de aço

Materiais e ferramentas

Projetos de fogão de óleo usado feitas de chapas de aço são muito populares entre os artesãos do povo.Esse forno tem dimensões compactas (70/50/35 cm sem chaminé), pesa 27 kg, pode ser conectado ao aquecimento, pode ser usado no frio e a parte superior do forno pode ser usada para cozinhar. Para fazer esse forno, precisamos:

- chapa de aço com 4 mm de espessura

- chapa de aço de 6 mm de espessura

- búlgaro

- Arquivo

- máquina de solda e eletrodos

- um tubo com um diâmetro interno de 10 cm, um comprimento de pelo menos 4 m e uma espessura de parede de 4-5 mm para uma chaminé

- cantos de aço 20 cm de altura 4 peças como pés para o forno

- desenho

- nível e fita métrica

- um martelo

- tubos para queimadores de aço, cobre ou chapas pintadas

Etapas de fabricação de um forno a partir de chapas de aço

Para começar, imprimimos um desenho do futuro forno com os detalhes desenhados nele.

Em seguida, fazemos os detalhes de acordo com o desenho. As peças para o tanque são feitas de chapa de aço de 4 mm de espessura e para o fundo da fornalha e a tampa do tanque de chapa de 6 mm de espessura. As folhas são dispostas em uma superfície plana, são feitas marcações e os detalhes são cortados com a ajuda de um moedor. Todas as costuras de soldagem são verificadas quanto à estanqueidade e limpas com uma lima.

Uma tira de 115 mm de largura é cortada de uma folha de 4 mm de espessura e dobramos a tira em um anel com um diâmetro de 34 a 34,5 cm em uma máquina de dobragem. Temos um tubo de tanque de óleo.

Da mesma chapa de aço recortamos um círculo com 34,5 cm de diâmetro, que será a tampa do recipiente de óleo. Solde a tampa no tubo do recipiente de óleo. Também soldamos cantos na tampa de 4 lados. O recipiente de óleo está pronto!

Cortamos uma tira de 6 cm de largura de uma chapa de aço de 6 mm de espessura e rolamos um anel para obter um diâmetro de 35,2 cm.

Da mesma folha em 6 mm, cortamos um círculo com um diâmetro de 35,2 cm.Fazemos um furo de 10 cm de diâmetro exatamente no meio do círculo, onde será inserido um tubo de chaminé. À direita do buraco, recuamos 4 cm e fazemos outro buraco de 5-6 cm, onde o óleo será derramado. Soldamos um anel com um diâmetro de 35,2 cm com um círculo com um diâmetro de 35,2 cm. O tanque de óleo está pronto!

Fazemos a parte inferior do tanque. Cortamos um círculo com um diâmetro de 35,2 cm de uma chapa de aço de 6 mm de espessura. Recuamos alguns centímetros da borda do círculo e cortamos um furo com um diâmetro de 10 cm. Do centro do furo ao centro da o círculo em si, deve haver cerca de 11 cm. Este será um orifício para o tubo em que a chaminé é inserida.

Cortamos uma parte de 13 cm de altura de um tubo com 10 cm de diâmetro, que será um tubo de ramal.

De uma folha de 6 mm de espessura, recorte um retângulo de 7 cm de largura e 33 cm de comprimento, que será a divisória. Deve ser colocado em um círculo com diâmetro de 35,2 cm mais próximo de um furo com diâmetro de 10 cm e soldado. Inserimos um tubo de escape de 13 cm de altura em um orifício de 10 cm.

Preparamos o tubo para o queimador. Nele, por baixo, a uma distância de 36 cm, fazemos uniformemente 48 furos de 9 mm, 6 círculos de 8 furos separados por 6 cm.

Inserimos um tubo com furos na tampa do recipiente de óleo, feito de uma folha de 4 mm de espessura. Usando um nível, certifique-se de que o tubo seja inserido uniformemente. Se houver algum desvio, eles serão eliminados com uma lima e um moedor. As peças devem se encaixar perfeitamente umas nas outras, mas não soldadas.

Inserimos um tubo de escape de 16 cm de altura na abertura do tanque de enchimento de óleo.

Nós conectamos a parte inferior e superior do tanque

ATENÇÃO! Não soldamos! As peças devem se encaixar umas nas outras. Para fortalecer, fazemos um o-ring com diâmetro de 35,4 cm e o colocamos em cima da estrutura do tanque

Verificamos a precisão do encaixe das peças com um nível.

Soldamos o tanque de óleo ao tubo com 48 furos por solda elétrica. Do outro lado do tubo com furos, soldamos uma estrutura presa com um anel de vedação. Antes de soldar, verificamos cuidadosamente a precisão da instalação das peças com um nível! Equipamos o orifício de enchimento de óleo com uma placa redonda, que pode ser facilmente movida e afastada de acordo com o princípio de um olho mágico.

Agora montamos uma chaminé de um tubo de 4 m de comprimento. Se puder ser inclinado dentro de casa, é estritamente vertical na rua para que o vento não sopre. ATENÇÃO! Em nenhuma circunstância a chaminé deve ser colocada na horizontal! Se os tubos inclinados forem longos, eles podem ser reforçados com curvas especiais feitas de barras de aço.

Princípio da Operação

O funcionamento do forno é baseado na combustão do vapor de óleo do motor em um recipiente fechado. O produto não é apenas o mais barato, mas lixo. Na maioria das vezes, o óleo usado e seu descarte são uma dor de cabeça para estações de serviço, proprietários de garagens. Afinal, é absolutamente impossível despejar mineração no solo, esgoto doméstico. E aqui o óleo "nocivo" é derramado no fogão e serve para o benefício do homem.

O design da modificação mais comum, feita de metal, consiste em tanques cilíndricos, inferior e superior, um compartimento de transição curto e uma chaminé. É mais fácil e mais difícil de imaginar. Primeiro, o combustível é aquecido no primeiro tanque: o óleo ferve, começa a evaporar, o produto gasoso passa para o próximo compartimento (tubo curto). Aqui, os vapores de óleo se misturam com o oxigênio, inflamam-se intensamente e queimam-se completamente no último tanque superior. E a partir daí, os gases de exaustão são liberados na atmosfera pela chaminé.

Opcionalmente, o aquecedor é complementado com uma bandeja para adição de óleo. Pouco é exigido do proprietário: encher o tanque com mineração, incendiá-lo e monitorar o funcionamento normal do forno.

Forno a óleo na garagem

O sistema mais econômico o aquecimento da garagem é considerado um fogão a óleo usado. Seu design não é difícil, pois o mecanismo de operação do forno pertence à física da 8ª série. Todos os materiais necessários para sua criação estão amplamente disponíveis.

Existem quatro opções de projeto para fornos de óleo usado:

- no teste de um cilindro de gás ou de metal sem elementos adicionais;

- ao trabalhar com superalimentação - neles o suprimento de ar é aprimorado pelo uso de um ventilador;

- no desenvolvimento do tipo de gotejamento - um conta-gotas é usado para fornecimento medido de óleo;

- na mineração com circuito de água - para aquecimento de grandes salas.