- Seleção de equipamentos de soldagem

- Equipamento de corte

- Cilindros de acetileno

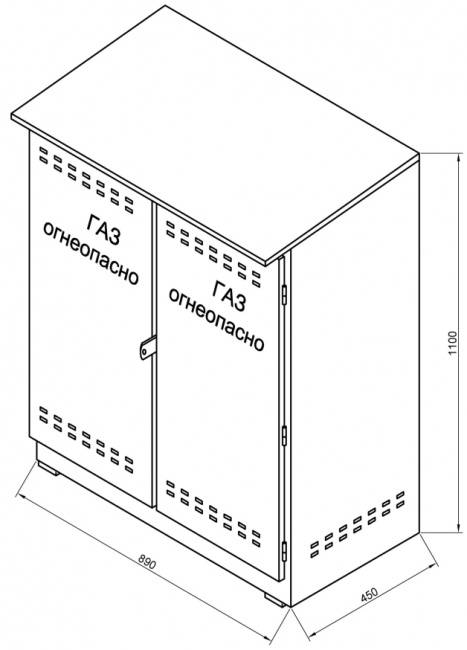

- Figura 2 - Cilindro de acetileno

- Regras para armazenar cilindros de gás em casa

- Organização do local de trabalho do soldador

- Fabricantes populares de cilindros de gás

- Na empresa

- O dispositivo de um armário de metal para cilindros

Seleção de equipamentos de soldagem

Soldaremos o gabinete para cilindros em corrente contínua de polaridade direta, por isso escolhemos um retificador da marca VD-306 como fonte de energia para o arco de soldagem (GOST 13821-77). Retificador de arco de estação única com corrente de soldagem nominal de 315A, número de modificação 1. O retificador é projetado para alimentar uma estação de soldagem para soldagem a arco manual, corte e revestimento de metais com corrente contínua. É fabricado com regulagem mecânica do transformador e é amplamente utilizado devido ao seu design simples, confiabilidade e facilidade de manutenção. A mudança na força da corrente de soldagem neste retificador é fornecida usando um "interruptor de faixa". A regulação suave dentro da faixa é realizada movendo as bobinas do enrolamento secundário com um parafuso de avanço. A ponte retificadora consiste em seis válvulas de silício B200. Ventilação para válvulas de refrigeração - ar, forçada.O funcionamento normal da ventilação é controlado por um relé de vento. O equipamento de soldagem deve ser concluído de acordo com os passaportes, ajustado e instalado de acordo com as instruções do fabricante. As flutuações de tensão da rede à qual o equipamento de soldagem está conectado não são permitidas mais de ± 5% do valor nominal. As fontes de energia devem estar em boas condições e equipadas com instrumentos de controle e medição úteis, um amperímetro, um voltímetro. Os cabos elétricos (alta e baixa tensão) devem ser devidamente isolados e devem ser providos de terminais ou mangas para conectá-los com segurança à fonte de alimentação, suporte e terra.

Equipamento de corte

Para o corte, escolhemos um cortador de oxigênio-propano RZP-02 com um tamanho aumentado do injetor e ranhuras de saída para aumentar significativamente a estabilidade do cortador. Redutor Para oxigênio, escolhemos um redutor de cilindro de oxigênio de estágio único BKO-50-12.5. Ele é projetado para diminuir e regular a pressão do gás - oxigênio vindo do cilindro e manter automaticamente uma pressão de gás de trabalho constante. redutor de balão de propano de estágio único BPO-5-3. Ele foi projetado para reduzir e regular a pressão do gás - propano proveniente do cilindro e manter automaticamente uma pressão de gás de trabalho constante.

Mangas

- para oxigênio - diâmetro interno de 9,0 mm, a luva é projetada para fornecer oxigênio ao equipamento de processamento de metal gás-plasma. Corresponde ao GOST 9356-75. — para propano — uma mangueira de acetileno com um diâmetro interno de 9,0 mm, a mangueira é projetada para fornecer acetileno/propano a equipamentos de processamento de gás-plasma de metal.Em conformidade com GOST 9356-75

- para propano - uma mangueira de acetileno com um diâmetro interno de 9,0 mm, a mangueira é projetada para fornecer acetileno / propano ao equipamento de processamento de metal gás-plasma. Corresponde ao GOST 9356-75.

Cilindros de acetileno

O fornecimento de energia de postes de soldagem e corte a gás com acetileno de geradores de acetileno está associado a vários inconvenientes; portanto, atualmente, o poder de postes diretamente de cilindros de acetileno tornou-se generalizado. Eles têm as mesmas dimensões que o oxigênio. Um cilindro de acetileno é preenchido com uma massa porosa de carvão ativado (290-320 g por 1 dm3 de cilindrada) ou uma mistura de carvão, pedra-pomes e terra de diatomáceas. A massa no balão é impregnada com acetona (225-300 g por 1 dm3 de capacidade do balão), na qual se dissolve bem. O acetileno, dissolvendo-se em acetona e estando nos poros da massa porosa, torna-se à prova de explosão e pode ser armazenado em um cilindro sob pressão de 2,5-3 MPa. A massa porosa deve ter porosidade máxima, ser inerte em relação ao metal do cilindro, acetileno e acetona, e não se desprender durante a operação. Atualmente, o carvão ativado triturado (GOST 6217-74) com tamanho de grão de 1 a 3,5 mm é usado como massa porosa. Acetona (fórmula química CH3SOSN3) é um dos melhores solventes para o acetileno, impregna a massa porosa e a dissolve ao encher os cilindros com acetileno. O acetileno entregue aos consumidores em cilindros é chamado de acetileno dissolvido.

Figura 2 - Cilindro de acetileno

A pressão máxima do acetileno no cilindro é de 3 MPa.A pressão do acetileno em um cilindro totalmente cheio muda com a temperatura:

| Temperatura, °С | -5 | 5 | 10 | 15 | 20 | 25 | 30 | 35 | 40 | |

| Pressão, MPa | 1,34 | 1,4 | 1,5 | 1,65 | 1,8 | 1,9 | 2,15 | 2,35 | 2,6 | 3,0 |

A pressão dos cilindros cheios não deve exceder 1,9 MPa a 20°C.

Quando a válvula do cilindro é aberta, o acetileno é liberado da acetona e entra como gás através do redutor e da mangueira na tocha ou cortador. A acetona permanece nos poros da massa porosa e dissolve novas porções de acetileno durante os enchimentos subsequentes do balão com gás. Para reduzir a perda de acetona durante a operação, é necessário manter os cilindros de acetileno na posição vertical. À pressão atmosférica normal e 20°C, 28 kg (l) de acetileno se dissolve em 1 kg (l) de acetona. A solubilidade do acetileno em acetona aumenta aproximadamente em proporção direta com o aumento da pressão e diminui com a diminuição da temperatura.

Para aproveitar ao máximo a capacidade do cilindro, recomenda-se armazenar cilindros de acetileno vazios na posição horizontal, pois isso contribui para uma distribuição uniforme da acetona em todo o volume e com as válvulas bem fechadas. Ao retirar o acetileno de um cilindro, ele carrega parte da acetona na forma de vapores. Isso reduz a quantidade de acetileno no cilindro durante os próximos enchimentos. Para reduzir a perda de acetona do cilindro, o acetileno deve ser tomado a uma taxa não superior a 1700 dm3/h.

Para determinar a quantidade de acetileno, o cilindro é pesado antes e após o enchimento com gás, e a quantidade de acetileno em kg é determinada pela diferença.

Peso do cilindro de acetileno vazio consiste na massa do próprio cilindro, na massa porosa e na acetona. Ao retirar acetileno de um cilindro, 30-40 g de acetona por 1 m3 de acetileno são consumidos junto com o gás.Ao retirar o acetileno de um cilindro, é necessário garantir que a pressão residual no cilindro seja de pelo menos 0,05-0,1 MPa.

O uso de cilindros de acetileno em vez de geradores de acetileno oferece uma série de vantagens: compacidade e facilidade de manutenção da unidade de soldagem, segurança e melhoria das condições de trabalho e aumento da produtividade dos soldadores a gás. Além disso, o acetileno dissolvido contém menos impurezas do que o acetileno obtido de geradores de acetileno.

As razões para a explosão dos cilindros de acetileno podem ser choques e golpes bruscos, forte aquecimento (acima de 40 ° C).

Regras para armazenar cilindros de gás em casa

Os cilindros de gás são usados não apenas em grandes empresas, mas também para fins domésticos. Muitas vezes, esses recipientes são instalados para fogões a gás e aquecedores de água.

Regras para armazenamento doméstico de recipientes de gás:

- navios de gás não podem ser armazenados em instalações residenciais;

- você precisa instalar perto de uma parede em branco, a cinco metros da porta da frente da casa;

- o local deve ser bem ventilado, ter janelas de abrir;

- na entrada da casa é necessário instalar um sinal de que há cilindros de gás aqui;

- não use o recipiente se houver um cheiro forte de gás;

- é proibido verificar a resistência das costuras de gás pelo fogo.

Organização do local de trabalho do soldador

A organização do local de trabalho na empresa é um conjunto de medidas organizativas, tecnológicas e sanitárias e higiénicas que asseguram a utilização mais adequada do tempo de trabalho, das capacidades produtivas e criativas de cada elemento da equipa, contribuindo para a eliminação do trabalho manual pesado , efeitos ambientais adversos no corpo do trabalhador e redução de lesões. A organização adequada do local de trabalho do soldador contribui não só para aumentar a produtividade do trabalho e a qualidade da soldagem, mas também para garantir condições de trabalho seguras, reduzindo lesões e acidentes. Dependendo das dimensões dos produtos a serem soldados e da natureza da produção, o local de trabalho do soldador pode ser localizado em uma cabine especial, em uma oficina ou diretamente na instalação de montagem. As dimensões da cabine devem ser de pelo menos 2x2 m. As paredes da cabine são feitas de 1,8-2 m de altura. Para melhor ventilação, é deixado um espaço de 150-200 mm entre o piso e a borda inferior da parede. Como material para as paredes da cabine, pode-se usar ferro fino, bem como madeira compensada, lona, ler com um composto retardador de fogo ou outros materiais retardadores de fogo. A estrutura da cabine é feita de tubos de metal ou aço angular. A porta da cabine geralmente é fechada com uma cortina de lona montada em anéis. Como mencionado acima, recomenda-se usar branco zinco, amarelo coroa, branco titânio para pintar as paredes da cabine, que absorvem bem os raios ultravioleta. Pintar oficinas e cabines de soldagem com cores escuras não é recomendado, pois isso piora a iluminação geral do local de soldagem.Nos casos em que o trabalho de soldagem deve ser realizado em áreas abertas da oficina, os locais de soldagem devem ser fechados em todos os lados com blindagens ou telas. Recomenda-se que os lados externos de tais dispositivos de vedação sejam pintados em cores brilhantes (de preferência na forma de uma “zebra”) para que sejam melhor visualizados.

Para alertar pessoas não autorizadas sobre o perigo, nesses escudos é necessário fazer inscrições em letras grandes: “Cuidado, a soldagem está em andamento!”

Na organização do trabalho de soldagem, a colocação correta do equipamento é importante. Unidades e instalações de várias estações, compostas por várias unidades de soldagem, estão localizadas em uma sala separada ou em uma área de uma sala de produção comum, cercada com divisórias permanentes com altura de pelo menos 1,7 m. Conversores de soldagem durante operação criam ruído que tem um efeito nocivo sobre o sistema nervoso humano, causando uma diminuição da atenção e diminuição do desempenho. Por esta razão, todos os conversores de soldagem devem ser isolados na sala de oficina ou retirados da sala de produção, isolados de todos os lados e protegidos da precipitação atmosférica.

Por esta razão, todos os conversores de soldagem devem ser isolados na sala de oficina ou retirados da sala de produção, isolados de todos os lados e protegidos da precipitação atmosférica.

Fabricantes populares de cilindros de gás

Entre os muitos fabricantes de cilindros, deve-se destacar a marca russa Sledopyt. Aqui eles oferecem dois tipos de cilindros de gás com conexões rosqueadas e de pinça - para mistura para todos os climas e inverno.A empresa americana Jetboil abastece o mercado com cartuchos cheios de propano e isobutano, que podem ser usados no inverno.

Os cilindros móveis de gás são produzidos pela Tramp, marca sul-coreana. Eles são preenchidos com gás para todos os climas. Conexão - rosqueada e pinça

A empresa francesa Campingaz produz todos os tipos de dispositivos equipados com cilindros de gás. O tipo de conexão que eles têm é pinça, válvula ou punção. Primus - produz diversos tipos de cartuchos de gás. Conexão em todas as esculturas.

Os vasos compostos de boa qualidade são fornecidos pela marca checa Research. A embalagem inclui válvulas especiais que protegem o recipiente de enchimento excessivo. Todos esses cilindros são à prova de explosão.

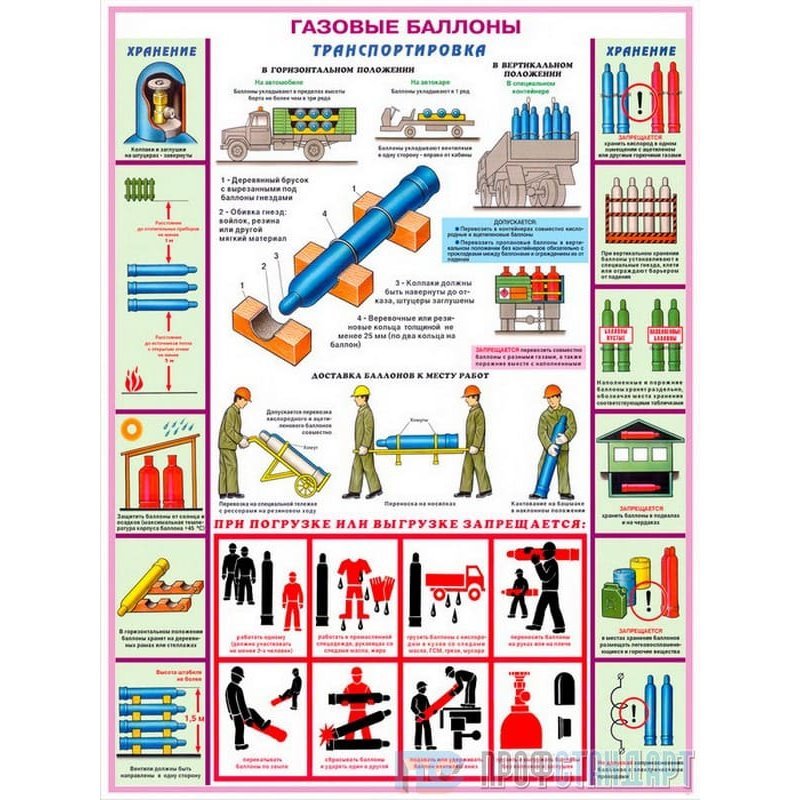

Na empresa

Ao operar cilindros de gás no território, em oficinas de instalações industriais, instituições / organizações públicas / privadas, empresas, geralmente contêm recipientes com as seguintes substâncias em estado comprimido / liquefeito:

- Cilindros com GLP, gases combustíveis, também usados no dia a dia.

- Tanques com um volume de 10 a 50 litros com gases técnicos - nitrogênio, hélio, argônio, hidrogênio, dióxido de carbono, acetileno, oxigênio.

Explicação necessária:

- Não há diferença entre os cilindros de GLP usados em empresas, organizações, na vida cotidiana - são os mesmos tanques.

- Termos de operação, re-exame são os mesmos.

- Os requisitos para operação técnica segura para eles não diferem; regulamentos de segurança - diferentes devido a outras condições de colocação, armazenamento, presença de um número muito maior de fatores perigosos que contribuem para a ocorrência de uma explosão/incêndio.

- A diferença é que nas empresas, nas organizações, os cilindros de maior capacidade estão em demanda do que na vida cotidiana, embora essa afirmação seja bastante controversa.

Tudo isso se aplica a cilindros com gases combustíveis, porque. reservatórios com gases técnicos não são procurados na vida cotidiana, com exceção de um par de acetileno + oxigênio ao realizar trabalhos de reparo em sistemas de abastecimento de água, incluindo abastecimento de água de combate a incêndios.

Requisitos do PCGB, padrões PB no território, nos edifícios da empresa/organização:

- Se for necessário equipar um local de trabalho permanente equipado com cilindros de gás, seja um posto de solda ou um laboratório científico, a instalação individual deve conter no máximo dois cilindros (trabalho + reserva) a uma distância de: pelo menos 1 m - de qualquer dispositivo de aquecimento, pelo menos 5 m - de fontes de chama aberta.

- Os cilindros de GLP devem ser protegidos da luz solar direta.

- Em caso de uso temporário de botijões de gás durante a jornada de trabalho (turno), é proibido instalá-los nas vias de evacuação, movimentação de mercadorias, passagem de veículos.

Também é proibida a instalação de cilindros com gases combustíveis leves em shopping centers para enchimento de balões ou para outros fins; armazenar cilindros de oxigênio nos edifícios de instituições médicas.

Antes de realizar trabalhos a quente usando soldagem / corte a gás em locais temporários no território de assentamentos, em edifícios / estruturas para qualquer finalidade, exceto em canteiros de obras e casas particulares, o chefe da empresa / organização ou o responsável pelo combate a incêndios condição do objeto/edifício é emitida uma autorização de trabalho na forma de anexo.Nº 4 ao PPR-2012; que disciplina, responsabilizando todos os participantes neste evento extremamente perigoso de incêndio.

Vídeo detalhado sobre armazenamento, transporte e operação

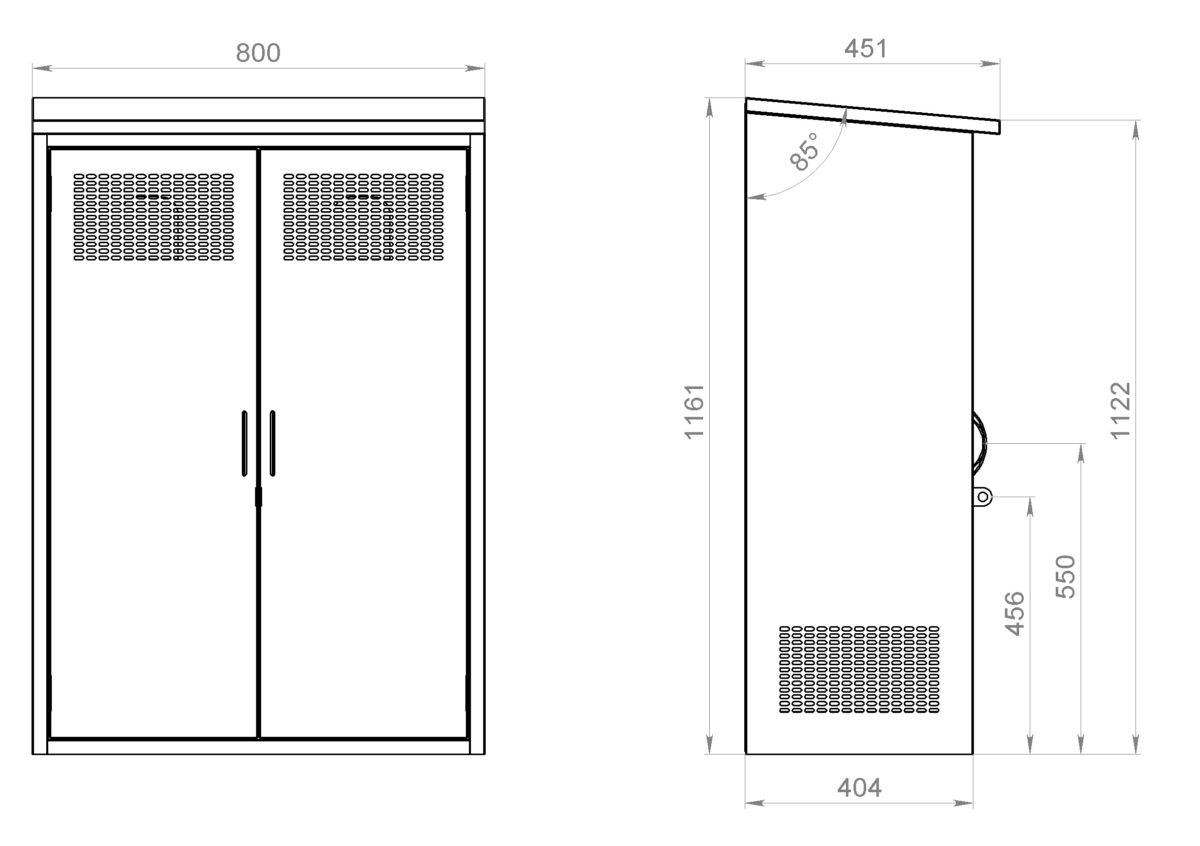

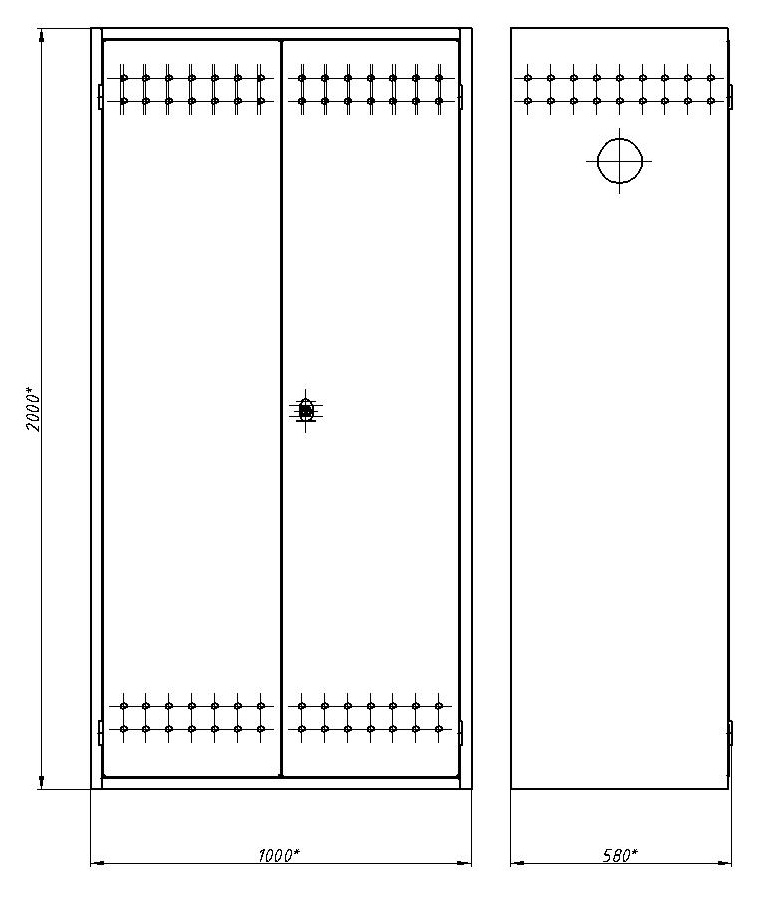

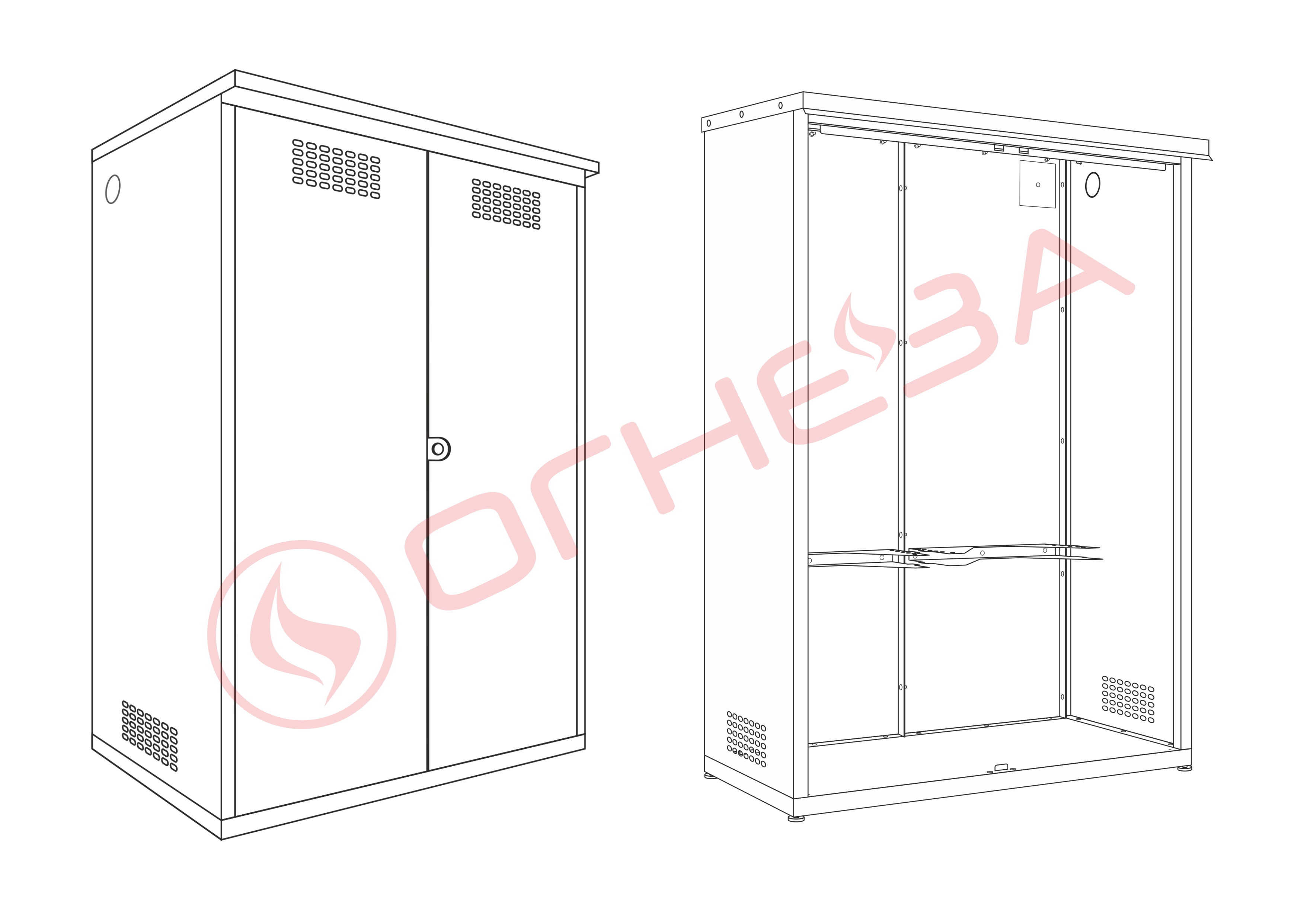

O dispositivo de um armário de metal para cilindros

De acordo com a legislação da Federação Russa, a operação de cilindros de gás só é possível se houver um gabinete no qual eles estejam localizados.

Existem vários requisitos obrigatórios para esses produtos:

- o material de fabricação de todas as partes da estrutura deve ser resistente ao fogo;

- o projeto deve ter um dispositivo de travamento;

- deve ter orifícios para ventilação;

- tem a inscrição informativa “Inflamável. Gás".

Os materiais utilizados para a produção de tais armários não ardem ou ardem sem chama, constituindo uma barreira à propagação do fogo em caso de incêndio. Assim, aumentam a segurança contra incêndio do edifício em caso de uma possível ignição ou explosão.

Bloqueios limitam o acesso não autorizado no interior. A placa de informações é feita de acordo com o GOST e está necessariamente localizada na parte frontal do produto. Pode ser complementado com quaisquer sinais estruturais.

Um dos materiais mais confiáveis e seguros em caso de incêndio é o metal. A maioria das estruturas de gás doméstico são feitas a partir dele. Armários de metal especiais para cilindros são projetados para armazenar recipientes de gás de trabalho, levando em consideração todas as condições possíveis.

Componentes de cilindros de gás doméstico:

- corpo do produto - feito de aço com espessura ≥ 0,1 cm;

- portas - uma ou duas, dependendo do número de contêineres armazenados;

- o palete em que os cilindros ficam dentro do produto é treliçado ou sólido;

- prendedores - um dispositivo de retenção com o qual o recipiente é preso com segurança no interior;

- aberturas para mangueiras na parede traseira do gabinete metálico;

- persianas para ventilação - são obrigatórias, a forma do palete (treliçada ou sólida) não afeta sua presença;

- sistema de abertura de produtos metálicos (puxadores, trincos, etc.);

- ilhós para um cadeado.

O material para fabricação de manoplas e válvulas também deve ser incombustível. O plástico não deve ser permitido.

Na maioria das vezes, os armários de metal são uma estrutura de uma peça. No entanto, amostras pré-fabricadas também são possíveis. A caixa é coberta com tinta de polímero - uma substância composta por resinas de poliéster e epóxi. Essa tinta também é chamada de pó. As vantagens deste revestimento são a resistência ao fogo e a proteção do produto contra a corrosão.