- Como é feita a ligação

- Caminhos

- Conexão de tubos de metal-plástico com metal

- Como conectar tubos de plástico. Metal-plástico, PVC, PPR, polietileno

- Como os tubos de polipropileno são conectados

- Conexão de tubos metal-plástico

- tubos de PVC

- Conexões para tubos de aquecimento e água

- Tipos de conexão de tubos de metal com plástico

- Características das conexões rosqueadas

- conexão de flange

- Outros métodos de conexão sem rosca de tubos de metal e plástico

- Métodos de montagem

- Com flanges

- dobrável

- Com costura de solda

- Conexão de tubos "no soquete"

- Tecnologias de dobra

- método manual

- Uso de areia

- Aplicação de dobrador de tubos

- Aplicação de primavera

- Como soldar tubos de polipropileno sem ferro de solda usando solda a frio ou colagem adesiva

Como é feita a ligação

Existem várias maneiras de conectar tubos de plástico e metal:

- Com a ajuda de adaptadores rosqueados;

- Sem esculpir.

Agora, muitas lojas que vendem materiais para o gasoduto oferecem aos seus clientes vários adaptadores. Estes são punhos, ondulações, selos de plástico. Esses dispositivos são feitos de cloreto de polivinila, que tolera perfeitamente os efeitos de altas e baixas temperaturas, suas diferenças e esforço físico.Eles não são usados para conexões permanentes, são melhor usados como método de emergência para resolver o problema de vazamento de dutos.

Conexões e flanges são os mais populares agora.

Um encaixe é uma peça que é um adaptador de encanamento com uma rosca em um lado. O lado liso é soldado ao tubo de plástico usando inversores de soldagem para plástico, e o lado rosqueado é colocado em comunicação metálica. É conveniente trabalhar com conexões em um tubo de pequeno diâmetro com diferentes voltas ou ramificações.

Não há roscas nas flanges; elas são usadas para tubos de grande diâmetro. Eles são selecionados de acordo com o tamanho da tubulação e formam uma montagem destacável. Se necessário, você pode remover o flange a qualquer momento, mas isso não significa que eles formem uma embreagem com vazamento.

Vídeo relacionado:

Conectando um tubo de plástico a um ferro

Existem vários tipos de flanges:

- Burtovye. Eles são usados para pequenas estruturas com diâmetro interno não superior a 300, enquanto também podem ser usados para juntas de ferro fundido, mas apenas com diâmetro de até 150 mm;

- Cunha. São universais, podem ser usados para tubos de qualquer diâmetro;

- Gola em cunha. Eles são usados para quaisquer tubos cujo diâmetro não exceda 200 mm.

Corrugações e punhos são necessários principalmente para criar conexões fortes entre canos de esgoto que se estendem de vasos sanitários ou lavatórios. Eles são fixados nos soquetes, pré-tratados com selantes ou adesivos especiais.

Caminhos

Existem várias maneiras de conectar comunicações de polipropileno. A escolha de qual método usar depende do tipo de tubos de PP e de sua finalidade.

A soldagem a frio é baseada em elementos de colagem com uma composição adesiva especial. É aplicado às peças que precisam ser conectadas. Em primeiro lugar, as superfícies a serem coladas devem ser desengorduradas. Depois de aplicar a cola, espere um pouco e conecte o tubo ao elemento desejado. Após um curto período de tempo (aproximadamente 20 minutos), a conexão se estabilizará e será confiável.

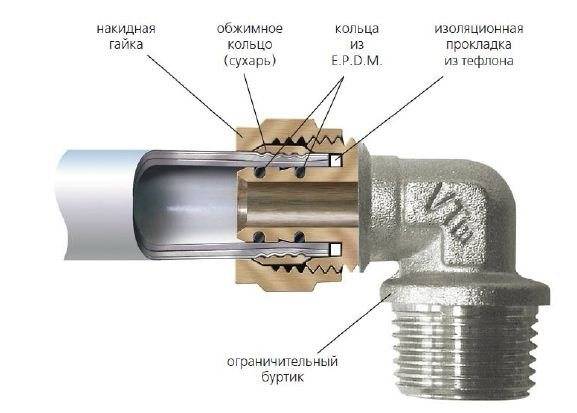

Conexão com conexões de aço ou ferro fundido. Este método é adequado para tubulações de pequeno diâmetro. As conexões geralmente são instaladas em curvas e ramificações de comunicações. O encaixe inclui elementos como uma tampa, uma luva e um anel de fixação, localizado no soquete do produto. O tubo é fixado com a ajuda de um anel de costura incluído no design do acessório.

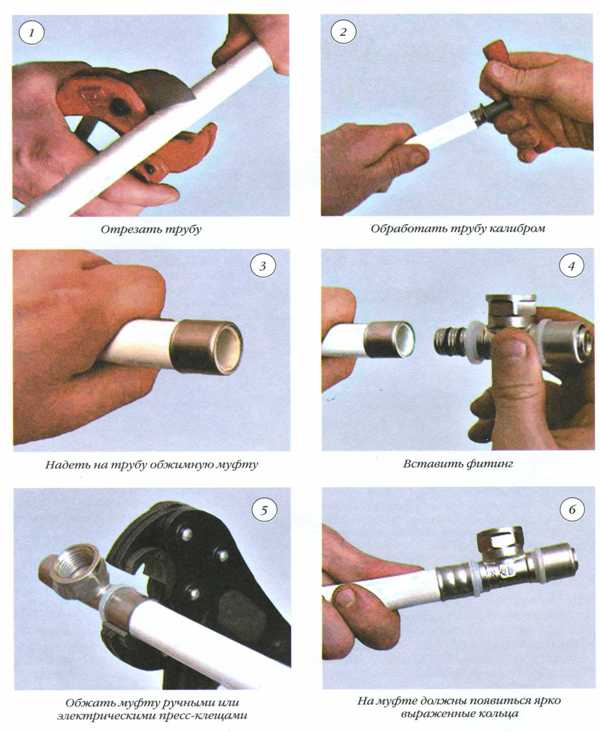

Ao conectar com acessórios, você deve seguir o plano de ação passo a passo:

- o corte do tubo deve ser feito em ângulo reto;

- todas as rebarbas na superfície a ser unida devem ser eliminadas;

- então você precisa instalar a porca do encaixe no tubo e colocar um anel de fixação;

- depois disso, é necessário inserir o tubo na conexão e fixar a conexão com um anel de fixação e uma porca.

A conexão por flanges é considerada muito confiável, suporta altas temperaturas e altas pressões. Este método é usado quando é necessário conectar tubos de polipropileno sem recorrer à soldagem. Para a conexão, são usados parafusos que são aparafusados na rosca do flange.

Ao conectar com flanges, as seguintes regras de instalação devem ser observadas:

- na junção do tubo, é necessário fazer um corte, evitando o aparecimento de rebarbas;

- a junta que é instalada no corte deve ter uma saliência de 15 cm;

- uma gaxeta é colocada no flange e conectada a outro flange instalado em outro tubo a ser conectado;

- as juntas devem ser instaladas de forma que sua seção transversal não toque nos parafusos;

- mais de uma junta por flange não pode ser instalada, pois isso reduzirá a estanqueidade.

Conexão usando acoplamentos. Para conectar com acoplamentos em tubos, você precisa fazer uma rosca para a instalação subsequente e, para o aperto da conexão, enrole um pouco de reboque nela. As bordas a serem unidas devem ser cortadas uniformemente e a localização do acoplamento deve ser marcada com um marcador. Então você precisa aplicar graxa no acoplamento e instalá-lo no tubo, no local previamente marcado.

A soldagem refere-se ao método de conexão a quente. Este tipo de conexão é um dos mais confiáveis, e sua essência está na fusão do polipropileno com um aparelho especial a uma temperatura de 260 C. Os elementos aquecidos à temperatura desejada são pressionados firmemente um contra o outro e depois de esfriar , uma conexão confiável é formada. O tempo após a ligação para a polimerização final do polipropileno será de 20 minutos.

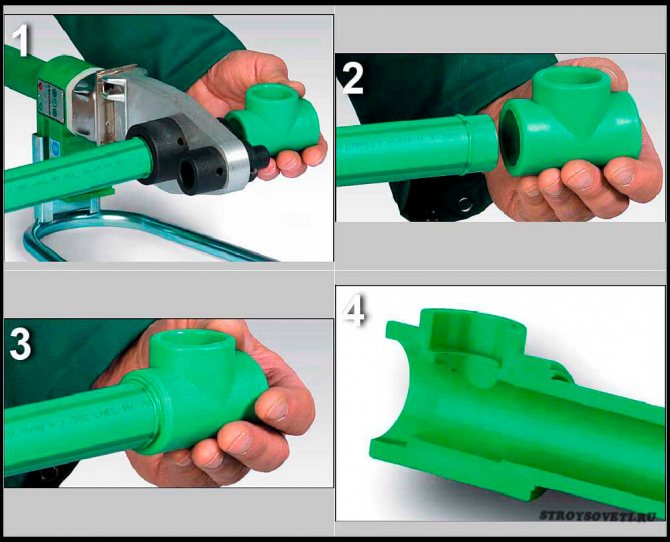

Ao conectar por soldagem, a seguinte sequência de ações deve ser observada:

- ligue a máquina de solda e aqueça-a a uma temperatura de 260 C;

- você precisa colocar os bicos do aparelho nos tubos de propileno conectados - isso deve ser feito muito rapidamente;

- quando os elementos a serem soldados começam a derreter, eles são removidos do aparelho;

- conecte os elementos derretidos uns aos outros pressionando firmemente por 15 segundos;

- os elementos conectados devem ser polimerizados para uma configuração completa - isso geralmente leva cerca de 20 segundos.

Erros comuns ao conectar por soldagem:

- deslocamento de elementos durante a soldagem no momento de seu aquecimento;

- ao unir os elementos, eles não podem ser girados - caso contrário, a costura não será confiável;

- ao soldar as válvulas, a localização das válvulas não foi levada em consideração e elas não podem se mover livremente.

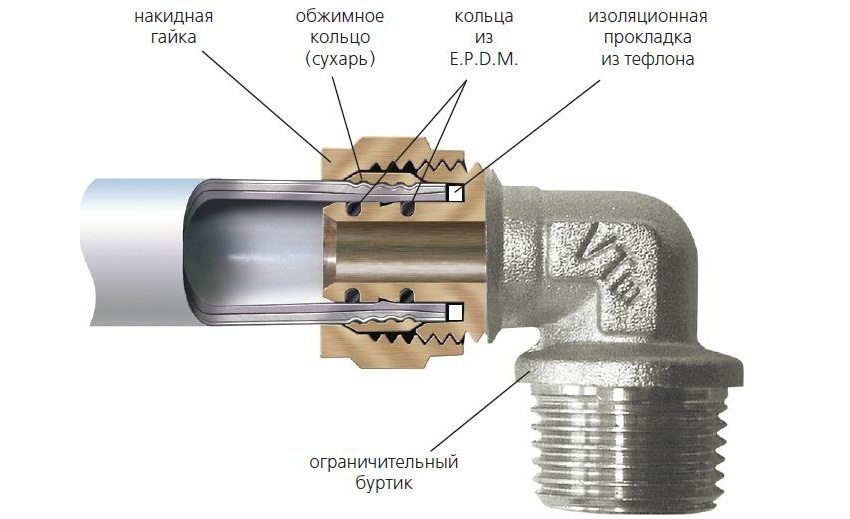

Conexão de tubos de metal-plástico com metal

Conexão de tubos de metal-plástico com metal

Nem sempre é possível montar o abastecimento de água usando apenas tubos de metal-plástico. Às vezes você tem que conectá-los com os de metal, nos casos em que o encanamento não é feito completamente, ou o riser é de metal, etc.

Conectar um tubo de metal a um metal-plástico é muito simples. Como isso é feito, mostrarei consistentemente um exemplo simples. Digamos que precisamos conectar um tubo de metal de meia polegada com 16 mm. metal-plástico. Além dos dois tubos acima, também precisamos de um medidor e uma conexão de compressão, de um lado haverá uma rosca interna para um tubo de meia polegada e, do outro, um cone com manguitos e uma arruela de compressão com uma porca para um tubo de metal-plástico, respectivamente.

Para começar, enrolamos a conexão em um tubo de metal usando uma chave de boca aberta. Para evitar vazamentos, você pode usar o antigo método comprovado: rebocar e pintar. Enrole o reboque embebido com tinta na rosca do tubo e, em seguida, aparafuse o encaixe nele.

Enquanto a tinta endurece, é necessário lidar com o tubo de metal-plástico. Coloque uma arruela de pressão com uma porca e calibre.

Em seguida, coloque o tubo no cone, que já está aparafusado no tubo de metal

e usando uma chave de boca, aperte a porca para que a arruela comprima o tubo metal-plástico.

Tudo, os tubos estão conectados.

Como conectar tubos de plástico. Metal-plástico, PVC, PPR, polietileno

Primeiro, vamos olhar para a confusão de uma variedade de materiais. Afinal, a conexão de tubos de plástico com tubos de metal requer conhecimento básico de quais outros materiais os tubos são feitos.

Agora, os tubos mais populares são tubos de:

- polietileno (PE)

- cloreto de polivinila (PVC)

- polipropileno (PP)

- em polietileno reticulado

- metal-plástico (composto).

Vamos considerar como conectá-los com mais detalhes.

Como os tubos de polipropileno são conectados

Existem 2 maneiras de conectar tudo:

O que são encaixes? São vários acoplamentos, curvas (cotovelos, voltas, ângulos rosqueados), plugues, transições, tês ... Em geral, esta é uma peça para conectar tubos.

Conexões para tubos de polietileno

Sua principal vantagem é que não são necessárias ferramentas complicadas para conectar os tubos (a única coisa que você precisa é de uma chave de crimpagem, e ela vem com as conexões). A montagem manual simplifica o processo de instalação, mas reduz sua velocidade (quando comparada com a soldagem).

Existem também duas formas de soldagem: topo e soquete. Ao soldar a topo, as extremidades dos tubos são aquecidas uniformemente, derretidas e conectadas pelas extremidades. Então - resfriamento. Ao soldar com um soquete, as extremidades dos tubos são conectadas usando um encaixe de polímero.

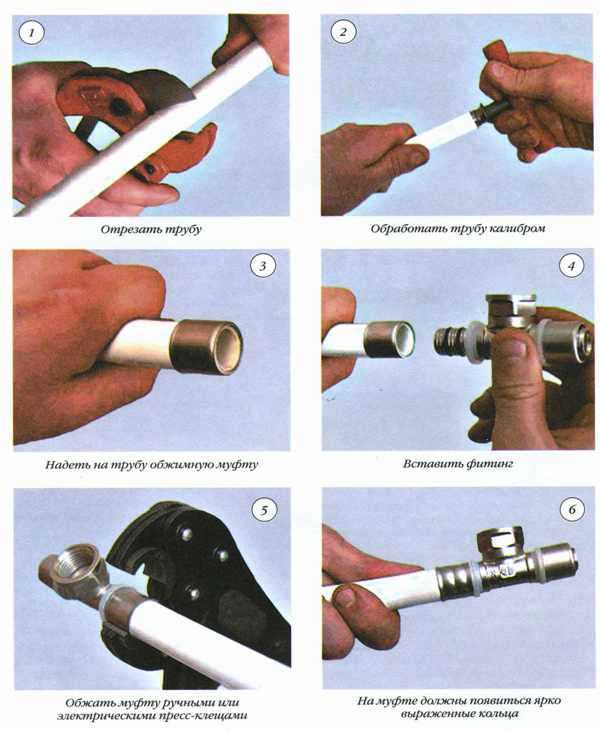

Conexão de tubos metal-plástico

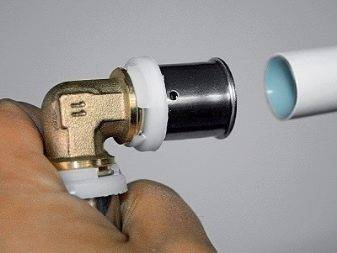

Infelizmente, a conexão de tubos de metal-plástico não pode ser feita por soldagem.

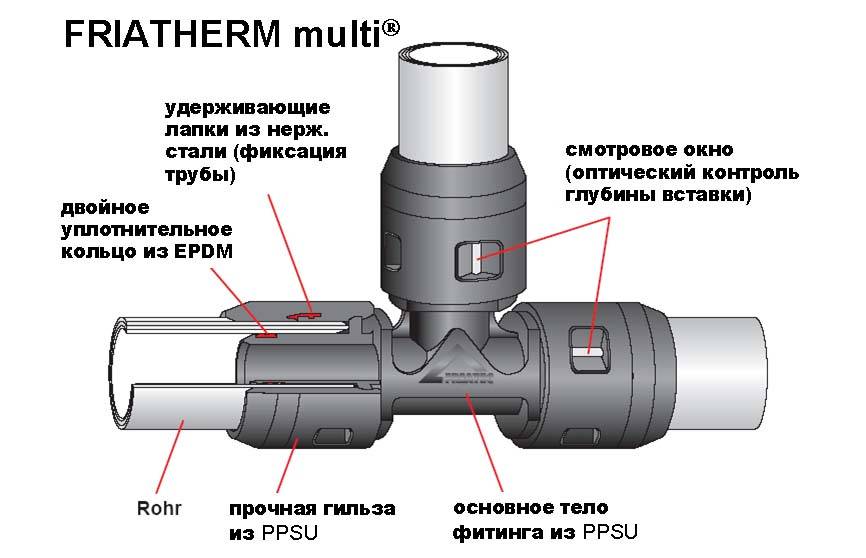

A única saída nesta situação são os encaixes, e não os simples, mas:

Crimps elogiam a facilidade de instalação.

As conexões push oferecem uma variedade de benefícios para escolher:

- usando um mínimo de ferramentas (calibrador e cortador)

- facilidade de instalação

- instalação rápida (cortar, calibrar, inserir o tubo e pronto)

- eliminação completa de erros durante a instalação

- alta taxa de anti-corrosão

- eles podem ser desmontados e peças individuais substituídas

- confiabilidade do selo

- e (bem, como poderia ser sem ele!) respeito ao meio ambiente.

Conexão de tubos metal-plástico

Também é feito usando acessórios, mas há um “truque” - soldagem ou a chamada soldagem de tubos LDPE E HDPE. Sua essência está na colagem de elementos sob a influência de altas temperaturas. Com total conformidade com a tecnologia, obtém-se uma conexão quase oito vezes mais forte que a superfície dos próprios tubos.

Mas para sua implementação, é necessário fornecer várias condições: espaço livre suficiente na área para instalar tubos de plástico com as próprias mãos, a mesma espessura de parede e marca de ambos os tubos e, além disso, possui limitações de uso: o mobilidade de um dos cílios.

Se for impossível realizar essa soldagem, você pode usar a eletrofusão. Ajuda especialmente com uma pequena área da sala em que é necessário soldar tubos de plástico. Além disso, os acoplamentos permitem conectar tanto tubos de paredes finas quanto tubos com diferentes espessuras de parede.

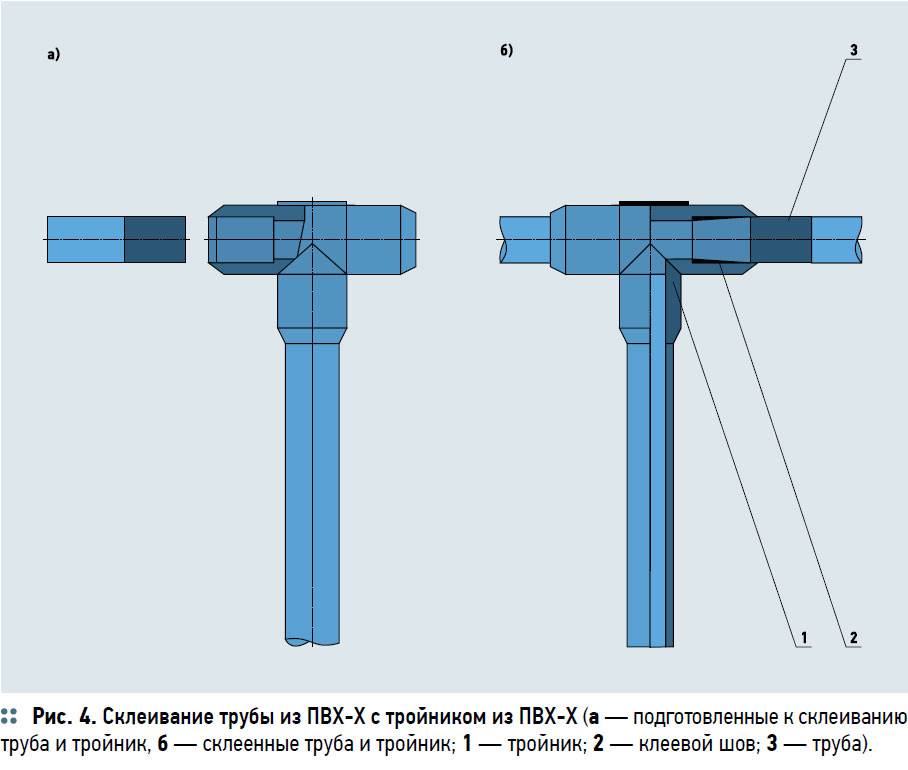

tubos de PVC

Eles são equipados com um soquete especial, que é muito útil na instalação.

A ligação dos tubos de PVC é geralmente feita por colagem.

Resumidamente, a instalação de tubos de PVC é assim:

Instalação de um sistema de tubulação de PVC com cola

- A extremidade externa de um tubo e a superfície interna do soquete do outro são lixadas com lixa - para dar-lhes rugosidade e, como resultado, melhor adesão.

- As bordas tratadas são desengorduradas com cloreto de metileno.

- Aplique cola em todo o comprimento da extremidade calibrada do tubo e 2/3 do comprimento do soquete. Na maioria das vezes, a cola GIPC-127 é usada, é aplicada espalhando-a muito rapidamente com uma camada uniforme sobre a superfície com pincéis macios de três a quatro centímetros de largura.

- Em ambos os elementos conectados, o tubo é rapidamente inserido no acoplamento (sino) até parar, depois girado um quarto de volta. Não deve demorar mais de três minutos para desengordurar, espalhar cola e conectar o tubo.

- Os elementos a serem unidos são pressionados e mantidos neste estado por pelo menos um minuto. Se tudo for feito corretamente, ao colar, aparecerá uma fina gota de cola espremida.

Levará várias horas para uma colagem completa e uniforme.

Em caso de erro durante o processo de instalação, a conexão deve ser desmontada apenas nos primeiros 5-10 segundos. Depois disso, todas as superfícies devem ser imediatamente limpas com um desengordurante.

Conexões para tubos de aquecimento e água

Esta opção é considerada mais difícil porque o sistema de comunicação está sob pressão. Neste caso, você pode aplicar várias maneiras de conectar tubos:

Encadeado

Para tubos cujo diâmetro não exceda 4 centímetros, a melhor opção é conectar com acessórios. Esses dispositivos convenientes podem ter uma configuração e parâmetros diferentes, mas possuem um recurso de design comum.

Uma extremidade da conexão termina com uma luva lisa projetada para um elemento de polímero, a outra possui uma rosca interna ou externa na extremidade, projetada para prender um tubo de metal.

As conexões rosqueadas, projetadas para criar nós de conexão confiáveis entre tubos de plástico e metal, podem ter uma ampla variedade de formas e tamanhos.

Para opções de conexão mais complexas, é projetado um encaixe em T, com o qual você pode unir dois elementos de plástico e um de metal (geralmente aço) em um único sistema.

Flangeado

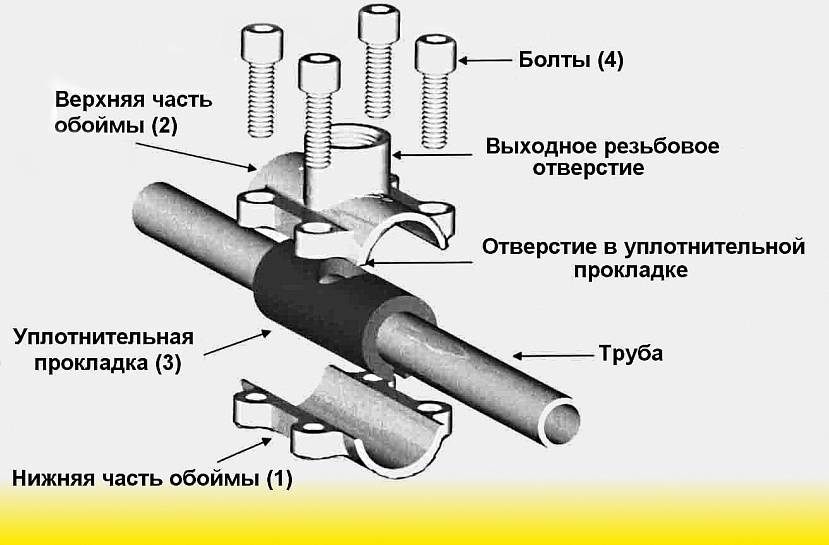

Para tubos de grande diâmetro (60 cm e mais), é melhor usar flanges especiais destacáveis, que consistem em duas partes idênticas conectadas por parafusos.

Para conectar tubos diferentes, vários tipos de flanges podem ser usados (soltos, figurados, com base em colares), que diferem em tamanho e características de design

Isso permite evitar o aperto manual da rosca, o que é difícil de fazer em peças grandes, mas ao mesmo tempo cria um fixador forte e confiável.

Tipos especiais

Outros tipos de acessórios também podem ser usados para unir peças, por exemplo, um acoplamento especial ou acessórios do tipo Gebo. A última opção é especialmente recomendada para a instalação de tubos de comprimentos curtos ou sistemas localizados em locais difíceis (por exemplo, perto do piso).

mangueira de metal

Para combinar elementos de plástico com tubos de metal, você também pode usar um dispositivo especial - uma mangueira de metal, projetada para funcionar em condições extremamente difíceis (alta pressão, exposição a substâncias agressivas).

Normalmente, esse dispositivo é usado ao instalar gasodutos ou instalar sistemas em empresas químicas, mas também pode ser usado na construção.

Com a ajuda de uma mangueira de metal, você pode criar uma conexão elástica. Esse dispositivo geralmente é usado na indústria, incluindo trabalhos complexos e perigosos.

Uma mangueira de metal, um exemplo da qual é uma conexão de torneira flexível, é conectada a um tubo de metal usando uma rosca comum (no caso de conectar elementos de grande diâmetro, um flange de tamanho apropriado pode ser usado). Um encaixe adicional com uma manga de polímero é colocado na segunda extremidade da mangueira de metal, que é unida ao produto plástico.

Uma vantagem especial deste método é a capacidade de criar uma conexão flexível, graças à qual a estrutura é capaz de "contornar" vários obstáculos.

Abaixo, veremos mais de perto a instalação de vários tipos de conexões.

Tipos de conexão de tubos de metal com plástico

Hoje, existem duas maneiras de realizar este procedimento:

- Conexão interferida. É usado quando os produtos tubulares são conectados, cujo diâmetro não excede 40 mm.

- Conexão de flange. É ideal para uma grande seção transversal de tubos, pois o aperto das roscas nesses casos exigirá um esforço físico considerável.

Características das conexões rosqueadas

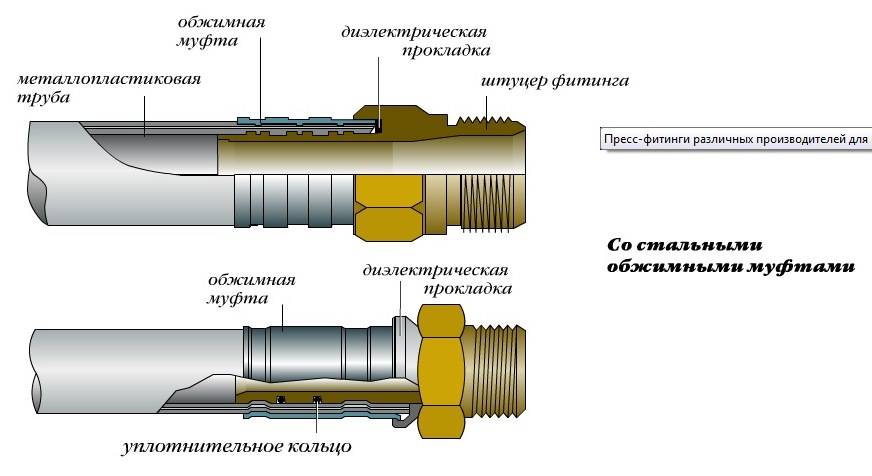

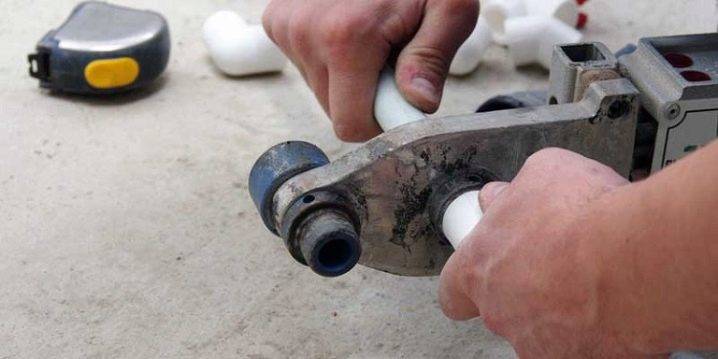

Para entender como um tubo de plástico é conectado a um tubo de metal usando uma rosca, você deve estudar as conexões que são usadas para esses fins. Na verdade, essa parte é um adaptador. No lado ao qual a tubulação metálica será conectada, o encaixe possui uma rosca. No lado oposto está uma luva lisa, na qual um tubo de plástico é soldado. Também estão à venda modelos com os quais você pode conectar linhas diferentes em maiores quantidades e acessórios para fazer curvas e curvas.

O acoplamento roscado é selecionado dependendo do tipo de tubo de plástico - para soldagem, com conexão de crimpagem ou compressão

Para conectar um tubo de aço a um de polipropileno, você deve executar a seguinte sequência de ações:

- remova o acoplamento da comunicação de aço no local de sua conexão pretendida com o ramo plástico da tubulação. Você também pode cortar um pedaço de cano antigo, aplicar graxa ou óleo e fazer uma nova linha com um cortador de linha;

- caminhe ao longo do fio com um pano, prenda uma camada de fita adesiva ou reboque por cima, cubra a superfície com silicone. O enrolamento 1-2 gira na rosca para que as bordas da vedação sigam seu curso;

- aparafuse o encaixe. Realize esta operação com um adaptador de um tubo de plástico para um de metal sem usar uma chave. Caso contrário, o produto pode rachar. Se, ao abrir a torneira, aparecer um vazamento, aperte o adaptador.

A conveniência do design desta peça é que simplifica o procedimento de conexão de tubos de metal com tubos de polipropileno em curvas e curvas. Curiosamente, se necessário, a forma do encaixe pode ser alterada. Aqueça-o com um secador de cabelo até +140˚С e dê a esta peça a configuração necessária.

conexão de flange

Como mencionado acima, tubos de metal e plástico de grande diâmetro são conectados de maneira semelhante. O design final é dobrável. A tecnologia de tal conexão de um tubo de plástico com um tubo de metal sem rosca é tão simples quanto no caso de usar um adaptador com rosca.

corte cuidadosa e uniformemente o tubo na conexão pretendida;

coloque um flange nele e instale uma junta de borracha

Ela atuará como selante;

deslize cuidadosamente o flange sobre este elemento de vedação;

faça o mesmo com o outro tubo;

Aparafuse os dois flanges.

Uma das opções para mudar de metal para plástico é uma conexão de flange, caso em que um flange é primeiro soldado ao tubo de polímero

Adendo. Aperte os parafusos uniformemente, sem partes móveis e sem força excessiva.

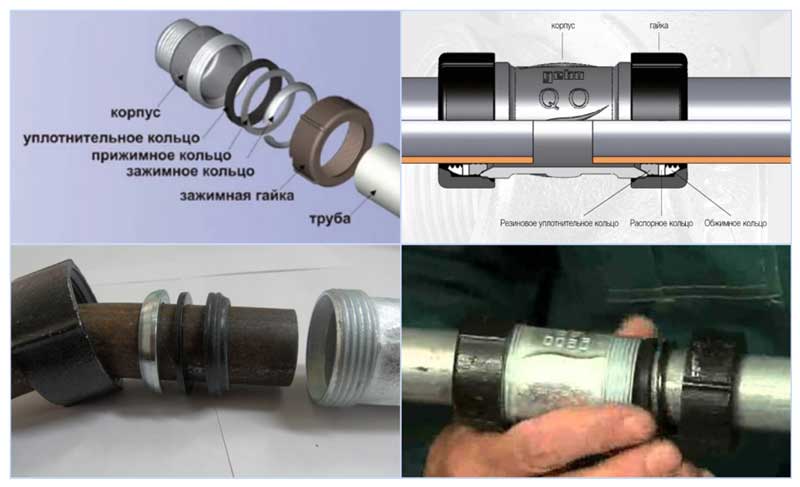

Outros métodos de conexão sem rosca de tubos de metal e plástico

Para implementar esta tecnologia, além dos flanges, também são utilizados os seguintes dispositivos:

Embreagem especial. Esta peça está à venda em uma loja de materiais de construção. No entanto, com certas habilidades, você pode fazer isso sozinho. Este adaptador consiste nos seguintes componentes:

- corpo. É melhor fazê-lo de aço de alta resistência ou ferro fundido;

- duas nozes. Eles estão localizados em ambos os lados da embreagem. Se você for fazer um adaptador com suas próprias mãos, use bronze ou latão para a produção de porcas;

- quatro arruelas de metal. São instalados na cavidade interna do acoplamento;

- almofadas de borracha. Eles são usados para selar a conexão. É impossível especificar seu número exato com antecedência.

O diâmetro das juntas, arruelas e porcas deve corresponder à seção dos elementos da tubulação. Conecte um tubo de metal com um de plástico sem rosca usando esse acoplamento na seguinte sequência:

- Insira as extremidades dos tubos através das porcas até o meio do acoplamento. Além disso, rosqueie os tubulares através das gaxetas e arruelas.

- Aperte as porcas até ficarem apertadas. As juntas devem ser comprimidas.

A conexão é durável e forte o suficiente.

Usando um encaixe tipo Gebo, a conexão pode ser feita de forma rápida e sem esforço, o principal é escolher o diâmetro certo

Montagem Gebo. Esta parte é composta pelos seguintes elementos:

- corpo;

- nozes;

- anéis de aperto;

- anéis de aperto;

- anéis de vedação.

A conexão é muito simples.

- Desaperte completamente o acoplamento.

- Coloque todos os elementos acima nas extremidades dos tubos a serem conectados.

- Fixe a junta com porcas.

Métodos de montagem

Os tubos de plástico de esgoto podem ser combinados entre si de duas maneiras:

Dobrável (acoplamento e flange).

Não separável (conexão por soldagem, ramificação, colagem, uso de crimpagens).

Com flanges

Neste caso, o trabalho é realizado usando um fixador de ferro fundido e uma junta de borracha.

As bordas dos tubos são cortadas exatamente nos pontos de conexão, então um flange livre é colocado, uma junta de borracha é inserida e a borda é presa a ela novamente.

Só depois disso toda a estrutura é fixada com parafusos.

dobrável

As bordas dos tubos são serradas em ângulo reto e, em seguida, o acoplamento é colocado para que seu centro e a borda da junta coincidam.

Os produtos são marcados de acordo com a posição do acoplamento. Por dentro, as bordas dos elementos são manchadas com graxa.

Em seguida - uma extremidade do tubo é inserida no acoplamento e puxada para a outra, respeitando estritamente as marcas.

Ao instalar um esgoto sem pressão, é permitido o uso de fixadores de tubos corrugados.

Ambos os métodos não são caros e não requerem ferramentas especiais e equipamentos caros.

Com costura de solda

Para conectar os elementos "bumbum", você precisará de ferramentas profissionais - equipamentos de soldagem para plástico.

Para começar, as extremidades dos tubos precisam ser aquecidas até começarem a derreter.

Em seguida, pressionamos as pontas amolecidas uma contra a outra e esperamos algum tempo até que o plástico esfrie completamente.

Nas juntas, é obtida uma junta monolítica, que é idêntica em resistência à qualidade de uma seção de tubo convencional.

Ao organizar um pequeno sistema de esgoto, você não precisa comprar especificamente uma máquina de solda, ela não se justificará. Neste caso, a conexão de tubos de plástico pode ser feita usando acessórios.

Atenção! Este trabalho não é para todos os mestres domésticos. Nem todo mundo sabe manusear máquinas de solda

A versão com cola envolve o uso de uma cola especial projetada para esse fim.

Antes de iniciar o trabalho, você precisa estudar cuidadosamente as recomendações do fabricante do adesivo. Instrução passo a passo:

- limpamos e desengorduramos as superfícies que, ao serem coladas, entrarão em contato umas com as outras;

- com um pincel pequeno, aplique adesivo nas bordas a serem coladas;

- inserimos os produtos de PVC um no outro, os fixamos em uma posição fixa e os seguramos por vários minutos.

Durante este tempo, a cola irá definir bem.

As juntas devem ser seladas novamente com uma camada adicional de adesivo para garantir o resultado.

Assim, o design se tornará mais durável e invulnerável a vazamentos nos pontos de junção.

Conexão de tubos "no soquete"

Os especialistas consideram a conexão do soquete a mais simples e confiável.

O uso de ferragens torna esse método de instalação acessível em termos de dinheiro para famílias de renda média.

Uma boa estanqueidade deste método é alcançada comprimindo o aro de borracha no soquete e na extremidade do tubo.

As bordas do produto são revestidas com silicone e inseridas no tubo, e o próprio tubo é fixado na superfície do rolamento.

Não esqueça que a tomada deve estar voltada para o lado oposto ao fluxo do fluxo de esgoto.

Em vez de graxa de silicone, você pode usar sabão líquido ou qualquer detergente que você tenha atualmente na fazenda.

Você pode cortar produtos de plástico com uma serra comum com dentes finos.

Tecnologias de dobra

Antes de dobrar tubos de metal-plástico, é necessário decidir qual método de dobra usar. Cada abordagem tem características, vantagens e desvantagens. Listamos os métodos de dobrar produtos de metal-plástico:

- Dobradura faça você mesmo. Um método simples e de baixo custo. A desvantagem é uma alta probabilidade de deformar a peça.

- Usando um dobrador de tubos. A ferramenta permite dobrar o tubo no ângulo necessário, eliminando a ocorrência de casamento. O alto custo de um dobrador de tubos não justifica seu uso único. Recomenda-se a compra para trabalhos permanentes em grande escala.

- O uso de areia. Método empoeirado e com uso intensivo de energia que permite obter resultados precisos.

- Aplicação de primavera. Método preciso que elimina a aparência de casamento ao dobrar. A desvantagem é a dificuldade em escolher o diâmetro necessário do dispositivo.

Considere a tecnologia de dobra de cada método em detalhes.

método manual

Ao dobrar com a mão, a regra principal é não fazer movimentos bruscos e rápidos. O produto é fixado em uma mão e a outra é cuidadosamente desviada pelo raio previamente calculado. Recomenda-se que a primeira dobra seja realizada a 20°, não mais.Em seguida, recue 10 mm da curva e dobre novamente com uma pequena amplitude. Tais dobras sem amplitude devem ser realizadas 10-15 para que a parte metal-plástica gire 180 °. Se precisar endireitar o tubo, faça-o na ordem inversa.

Uso de areia

Este método é usado com mais frequência se não for possível encontrar a mola do tamanho certo. A areia peneirada é despejada no tubo para que não haja vazios. As extremidades do tubo são fechadas com bujões para evitar que a areia se espalhe. A peça é fixada com um grampo em um local distante da dobra.

Antes de dobrar, a área necessária é aquecida com um maçarico. Você precisa aquecer com cuidado, verificando o grau de incandescência da areia com papel (papel fumegante é um sinal de que a areia é aquecida até a temperatura desejada). Após o aquecimento, damos ao produto a forma desejada, despeje a areia.

Aplicação de dobrador de tubos

Um dobrador de tubos é uma ferramenta com a qual é possível dobrar um produto metal-plástico em casa. O dispositivo consiste em um rolo móvel e um rolo modelo, um suporte, uma alça e um tubo curvo. A máquina dobra os produtos sem pré-aquecimento, a curvatura máxima é de 180°, o processo é seguro, a aparência de defeitos é excluída.

A máquina Volnov é organizada de forma simples; ao usá-la, você não precisa ter habilidades especiais. Em casa, os dobradores de arco ou mola são mais usados. A superfície que curva o tubo deve ser lubrificada antes de usar a máquina. Isso reduzirá o atrito e o risco de danos.

Em lojas especializadas também existem modelos mais avançados de dobradeiras de tubos.Mas a compra de máquinas hidráulicas ou eletromecânicas só é aconselhável se for realizada uma grande quantidade de trabalho.

Aplicação de primavera

Usar uma mola para dobrar tubos de metal-plástico é um método comprovado. Este processo exigirá um diâmetro de mola adequado. Para dar ao produto a forma desejada, você precisa seguir uma instrução simples:

- Coloque o acessório na parte da tubulação. A mola deve estar localizada diretamente na curva.

- Delicadamente, sem movimentos bruscos, dobre a peça no ângulo desejado.

- Tire a mola.

Cada um dos métodos apresentados é confiável e eficaz. Agindo lentamente, com cuidado, é possível dobrar um tubo de metal-plástico de diferentes diâmetros no ângulo necessário. Você não precisa comprar acessórios caros.

Como soldar tubos de polipropileno sem ferro de solda usando solda a frio ou colagem adesiva

A soldagem a frio de tubos de plástico é um processo de conexão de peças sem aquecê-las. Você pode soldar elementos de plástico usando uma cola especial que endurece rapidamente. A composição do adesivo geralmente consiste em uma resina epóxi e um endurecedor. A soldagem a frio tem cores pretas ou brancas. Geralmente é usado para abastecimento de água fria. Mas alguns adesivos também são usados a quente. Isso deve ser indicado separadamente na embalagem.

Qual é a massa adesiva:

- Misturas de fluidos (a embalagem deve conter dois tubos: um com um endurecedor, o segundo com uma substância elástica; por exemplo: se você for eliminar um buraco em um produto de polímero, o conteúdo dos tubos deve ser combinado imediatamente antes de iniciar trabalho (uma espécie de reparo); é imperativo usar uma mistura por não mais de 20 minutos, caso contrário, ficará difícil).

- Massa plástica (é uma barra composta por duas camadas: um endurecedor na parte superior e um componente plástico no interior; assemelha-se à plasticina).

A embalagem também indica a temperatura máxima permitida para uma mistura específica (geralmente cerca de 260 graus). Se você seguir estritamente as regras de operação, a costura será durável, forte e firme. Há cola para altas temperaturas da água (cerca de 130 graus).

Assim, soldar tubos de polipropileno não é a única maneira de unir polímeros. É possível conectar tubos de plástico com as próprias mãos sem o uso de uma máquina de solda. Os tubos de polipropileno do tipo "faça você mesmo" podem ser conectados por soldagem a frio ou usando conexões de compressão. A conexão de tubos de polipropileno sem ferro de solda por meio de conexões possui recursos, entre os quais o mais importante é a capacidade de montar e desmontar estruturas.