- Conselho de profissional

- 3 Objetivo da tecnologia de soldagem de topo

- Conexão com um acoplamento elétrico

- Razões para a singularidade do PE

- Quais são as vantagens do tubo PEAD?

- Vantagens e desvantagens

- 2 Ideia geral

- Soldagem por termistor e suas características

- Soldagem por eletrofusão

- Como realizar a soldagem de topo?

- Soldagem flash

- soldagem por resistência

- O que escolher para tubos de polietileno?

- Nuances de preparação preliminar para trabalhos de soldagem

- Soldagem de extrusora

- tubos de PEAD

- Método de soldagem de topo

Conselho de profissional

Após a instalação, o sistema deve ser cuidadosamente verificado enchendo-o com água. Se for detectado um vazamento, as conexões devem ser apertadas. No entanto, o encaixe de pressão em tal situação deve ser completamente substituído. É necessário verificar os sistemas de aquecimento por piso radiante antes de instalar a mesa. Em tal situação, é proibido usar a tecnologia de montagem por compressão. A compressão secundária dos encaixes de pressão não deve ser permitida, portanto, durante a instalação, deve-se aplicar o máximo esforço físico.

Tubos de PEAD de pequeno diâmetro podem ser dobrados sem o uso de ferramentas. Ao colocar a tubulação sob o solo, onde o componente estético não importa, recomenda-se aquecer a área necessária com um secador de cabelo e depois dobrar suavemente o tubo.Se você precisar criar curvas nítidas de pequeno diâmetro, depois de aquecer o produto, coloque-o em um mandril feito de materiais improvisados. Após o aquecimento, os tubos devem esfriar por 10 a 15 minutos. Se possível, é aconselhável usar um dobrador de tubos especial.

3 Objetivo da tecnologia de soldagem de topo

A soldagem de topo é um dos três métodos para soldagem de tubos de polietileno, que garantem que a resistência da junta soldada não seja inferior à resistência do próprio tubo. Dois outros métodos são a soldagem com aquecedores embutidos e a soldagem com uma ferramenta aquecida em um soquete.

A tecnologia de soldagem de topo permite conectar tubos de qualquer termoplástico dos grupos I e II - PE, PP, PVDF, PVC, etc. após o resfriamento, endurecer novamente sem alteração significativa das propriedades físicas e químicas.

A principal vantagem da tecnologia de soldagem de topo sobre outros tipos de soldagem de tubos de plástico é que, para colocar seções retas de tubulações, não são necessárias despesas para conectar peças; seções de tubos são soldadas diretamente.

A desvantagem é que, independentemente do diâmetro dos tubos a serem soldados, é necessária a conformidade estrita com os numerosos requisitos da tecnologia de soldagem de topo, e a soldagem de uma costura de topo leva um tempo relativamente longo.

Quanto maior o diâmetro dos tubos soldados, mais tangível é a superioridade das vantagens da tecnologia de soldagem a topo sobre suas deficiências. Portanto, para diâmetros abaixo de 63 mm, a soldagem de topo com uma ferramenta aquecida é muito raramente usada. Quanto aos tubos de plástico com diâmetro superior a 110 mm, estes são, em regra, tubos de polietileno.Portanto, na grande maioria dos casos, a tecnologia de soldagem a topo é usada para conectar tubos de polietileno.

Por outro lado, os tubos de polietileno são, na maioria dos casos, conectados usando a tecnologia de soldagem de topo. Pode-se dizer que “soldagem de tubos de polietileno” e “soldagem de topo de tubos” são quase sinônimos.

A única limitação é que a soldagem de topo não é recomendada em tubulações de esgoto de fluxo livre. de tubos de polímero, Porque na superfície interna da tubulação, como resultado da soldagem da junta de topo, é formado um cordão de material fundido (chamado flash), que pode se tornar um local para o acúmulo de partículas sólidas e causar o entupimento de um tubulação de pressão. Se o flash interno for cortado, as soldas de topo podem até ser usadas para esgoto. O problema é que em um pipeline finalizado, o fato de remover o flash interno é quase impossível de verificar. É provavelmente por isso que a principal aplicação “legalizada” da tecnologia de soldagem de topo é a instalação de tubulações de pressão:

Tubulações de água externas de tubos de polietileno

Documento normativo - SNiP 3.05.04-85*. Material do tubo:

- Polietileno (HDPE), métodos de soldagem - topo ou soquete (cláusula 3.58. SNiP);

- PVC, conexão por colagem em um soquete (cláusula 3.62. SNiP).

Em relação à tecnologia de soldagem de topo de tubos de polietileno, o SNiP 3.05.04-85 * refere-se a um dos primeiros documentos regulatórios russos nos quais essa tecnologia é descrita - OST 6-19-505-79.

Gasodutos externos feitos de tubos de polietileno

O documento regulatório é SP 62.13330.2011, que é uma versão atualizada do SNiP 42-01-2002. Estamos falando apenas de gasodutos subterrâneos (cláusula 4.11 da joint venture).O material dos tubos é apenas PE, os métodos de soldagem dos tubos de polietileno são “... ponta a ponta com ferramenta aquecida ou usando peças com aquecedores elétricos embutidos” (cláusula 4.13 da joint venture).

Não há descrição própria da tecnologia de soldagem a topo, nem referência a outro documento regulatório. Mas sua própria tecnologia para soldagem de topo de tubos de polietileno é descrita na Gazprom STO 2-2.1-411-2010.

Oleodutos de tubos de polietileno e polipropileno

A instalação de oleodutos a partir de tubos de plástico está sujeita à VSN 003-88 do Ministério da Construção de Petróleo e Gás. Material do tubo - PE ou PP, métodos de soldagem - com uma ferramenta aquecida de ponta a ponta ou em um soquete (cláusula 7.5.3.1. VSN).

O VSN 003-88 contém uma descrição da tecnologia de soldagem de topo de tubos de polietileno (HDPE) e polipropileno, semelhante às tecnologias mais conhecidas na Rússia DVS 2207-1 e DVS 2207-11, respectivamente.

Pipelines de processo

A instalação de tubulações tecnológicas de tubos de plástico está sujeita ao SNiP 3.05.05-84. Tubos feitos de materiais poliméricos são coletivamente referidos aqui como "plástico". Os métodos de soldagem não são definidos. No entanto, os métodos de controle de qualidade para soldagem de tubos de plástico são definidos aqui, inclusive para juntas de topo (cláusula 4.23. SNiP).

Conexão com um acoplamento elétrico

Ao comparar 2 tecnologias, verifica-se que a soldagem com eletrofusão não é muito lucrativa, mas é um processo muito conveniente se for necessário realizar em casos em que há muito pouco espaço livre.

Na maioria dos casos, essa soldagem é usada no reparo de tubos de polietileno de pequeno diâmetro (como regra, é usado em diâmetros de até 160 mm). As costuras resultantes desse trabalho são capazes de suportar até 16 atmosferas de pressão.

O eletroacoplamento é um elemento de polietileno moldado, no corpo do qual existem espirais elétricas. Cada diâmetro tem seu próprio acoplamento, eles têm uma designação do regime de temperatura máxima, a duração da operação contínua e assim por diante.

Se for necessário soldar tubulações comuns, a forma do acoplamento será simples e, ao soldar tês e outros elementos, dispositivos especiais devem ser usados.

O princípio de operação com uma embreagem elétrica é o seguinte:

- Imediatamente após o fornecimento de eletricidade às espirais de acoplamento, a temperatura do polietileno próximo começa a aumentar e, consequentemente, seu derretimento.

- Em seguida, os elementos finais do tubo de polietileno, localizados sob o próprio acoplamento, são aquecidos.

- O próprio tubo se expande um pouco com o aquecimento, devido ao qual é obtida a pressão necessária para obter uma costura de alta qualidade.

- Quando o acoplamento é desconectado da rede, o tubo começa a esfriar.

- A junta, após endurecimento, forma uma junta rígida e altamente hermética.

Razões para a singularidade do PE

Podemos falar sobre a rigidez notável dos tubos de polietileno de alta densidade. Isto é devido à forte ligação deste produto a nível molecular. Por esse motivo, a produção é considerada extremamente durável.

A principal vantagem do PE de baixa pressão é que ele é feito de petróleo. Esse material é resistente a baixas temperaturas, não emite substâncias nocivas ao meio ambiente e não é considerado perigoso para os seres humanos.

De acordo com a finalidade, distinguem-se os seguintes tipos de pipeline de PE de alta densidade:

- Técnico (utilizado em esgotos, abastecimento de gás e fabricação de cabos);

- Comida (aplicável no design de elementos de bebida).

Dependendo do método de conexão, são destacáveis (facilmente desmontáveis após a soldagem) e de uma peça (não podem ser desmontadas, são aplicáveis em alta pressão).

Quais são as vantagens do tubo PEAD?

Os tubos HDPE são feitos de polietileno de baixa pressão de alta qualidade (leve e durável). Começou a conquistar o mercado de conexões para tubulações no início dos anos 80 e hoje cerca de 75% de todos os produtos desse mercado são feitos de polietileno.

O material possui excelentes características técnicas, que muitas vezes são consideradas suas próprias vantagens:

- não tem medo de exposição a quase todos os produtos químicos agressivos;

- não é condutor elétrico;

- incrivelmente alto grau de resistência ao desgaste - mantém sua aparência por cerca de 50 anos;

- segurança ambiental absoluta do material;

- o material não está completamente sujeito à destruição corrosiva;

- resistência a baixas temperaturas;

- o material não é danificado por fungos e mofo;

- custo aceitável.

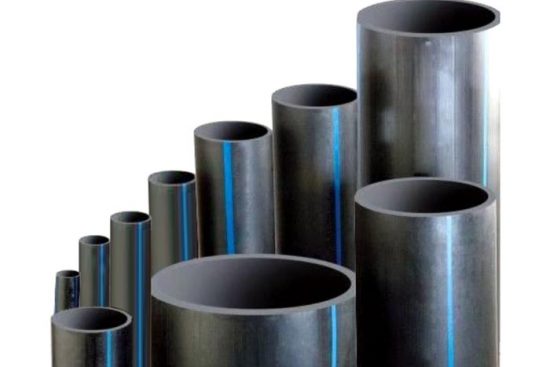

tubos de PEAD

tubos de PEAD

Devido a um número tão grande de vantagens, o PEAD é amplamente utilizado em vários campos (tanto na indústria quanto na vida cotidiana). Por exemplo, é usado para proteger cabos elétricos (cabos de energia e comunicação). O material é muito utilizado na instalação de adutoras de água/esgoto e na construção de poços artesianos.

Vale a pena notar que, apesar da variedade de aplicações do material, é bastante simples montá-lo - mesmo uma pessoa sem experiência relevante é capaz de lidar com essa tarefa.

Mas os tubos criados com base em HDPE não devem, em caso algum, ser usados em sistemas de aquecimento e abastecimento de água quente, pois a temperatura máxima que o material pode suportar, mantendo suas propriedades e aparência estética, é de cerca de 60 graus. Digamos, a uma temperatura de cerca de +75, ela já começará a amolecer pouco a pouco.

Vantagens e desvantagens

O HDPE é polietileno de baixa pressão, que é um polímero de etileno. Tem uma marcação PE ou PE e é de cor branca (os desenhos finos são completamente transparentes). Às vezes, os produtos HDPE são pintados em preto, azul, cinza e outras cores. Uma faixa azul no tubo significa que ele pode ser usado para sistemas de abastecimento de água.

Na maioria das vezes, a instalação de tubos de polietileno é realizada para a instalação de tubos de água fria, esgotos e vários ambientes agressivos. O diâmetro de tais produtos atinge 1600 mm. Além disso, são usados para fiação de internet, telefone, eletricidade.

As principais vantagens do polietileno de baixa pressão:

- longa vida útil - alguns fabricantes dão garantia de 50 anos em seus produtos;

- custo acessível;

- resistência ao gelo - os tubos de HDPE podem suportar ciclos repetidos de descongelamento / congelamento;

- inércia a produtos químicos - o HDPE é altamente resistente até mesmo a ácidos e álcalis;

- resistência à corrosão;

- Amizade ambiental;

- segurança para o corpo humano;

- superfícies internas lisas impedem que os sais se instalem nas paredes;

- excelente plasticidade;

- alto nível de força;

- pequena massa;

- Manutenção fácil;

- instalação simples e rápida.

Apesar da ampla gama de vantagens do polietileno, ele também apresenta várias desvantagens. Os principais são:

- Baixa resistência à radiação UV. O material é gradualmente destruído ao sol, por isso não pode ser colocado na rua sem o uso de caixas e capas especiais.

- Resistência a baixas temperaturas. Os produtos HDPE só podem ser usados para transportar água com temperatura não superior a +60 graus. Para a instalação de sistemas de aquecimento, você precisa usar produtos feitos de polietileno reticulado.

- Não estético. Alguns designs podem não caber em tubos de HDPE pretos ou listrados.

- As características operacionais dessas estruturas não permitem sua utilização no setor industrial.

- Os produtos reforçados têm flexibilidade mínima.

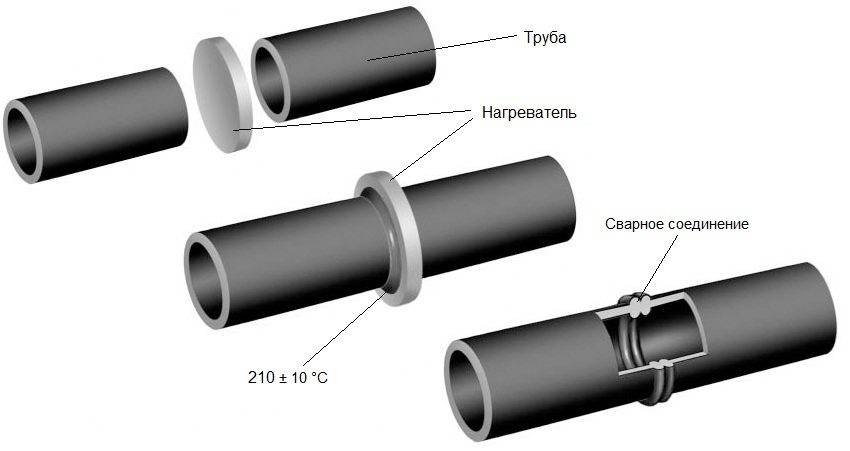

2 Ideia geral

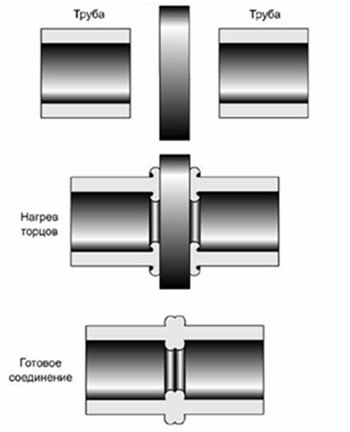

A soldagem de topo de tubos de plástico com uma ferramenta aquecida consiste, em princípio, no aquecimento das extremidades até que o material derreta e na subsequente compressão das extremidades para formar uma junta de topo e resfriar a costura (Fig. 1).

O aquecimento das superfícies a serem soldadas é realizado com uma ferramenta plana de metal aquecida com revestimento de Teflon, que, após o aquecimento, é removida da zona de soldagem.

| Arroz. 1 Soldagem de topo de tubo |

No entanto, soldar uma junta de topo de qualidade exige que o operador cumpra cuidadosamente uma série de condições. Como resultado, o processo de soldagem de topo com uma ferramenta aquecida consiste em 5 fases principais com modos precisamente normalizados.

Soldagem por termistor e suas características

Essa tecnologia também é chamada de eletrofusão. O contato é realizado por acoplamentos, que possuem um elemento de aquecimento especial.

A soldagem PND é feita da maneira usual nesses casos:

- A junta de topo não pode ser feita;

- É necessário realizar soldagem na tubulação antiga;

- São necessários ramais para tubos de trabalho.

- Elementos de soldagem por termistor não são baratos, mas às vezes você não pode ficar sem ele.

- As etapas desse tipo de conexão são assim:

- Primeiro você precisa cortar os elementos, limpá-los de detritos e sujeira;

- Usando um marcador, marcamos nos detalhes os locais nos quais a tubulação finalizada entrará no acessório;

- Protegemos com a ajuda de bicos os elementos que não podem ser soldados. Isso é necessário para que a sujeira não caia neles;

- A etapa final é a conexão do acoplamento elétrico com a máquina de solda. Você precisa conectar os fios e ligar o dispositivo. O equipamento se desligará assim que atingir a temperatura desejada.

Soldagem por eletrofusão

Para este tipo de conexão, é utilizado um elemento moldado, dentro do qual funcionam espirais elétricas, que aquecem e fixam firmemente as partes da tubulação. Este método permite soldar tubos de diferentes diâmetros, mas a diferença de tamanho não deve ser superior a 10%. O diâmetro externo máximo permitido do tubo PEAD é de 160 mm.

O mecanismo de ação é o seguinte:

1. Corte e prepare a superfície a ser soldada como na soldagem por resistência.

2. Usando o posicionador, fixe temporariamente as peças na posição correta.

3. Insira as peças no acoplamento, ligue o dispositivo. Aguarde o tempo necessário após o término do calor para formar uma boa solda.

O vídeo abaixo mostra um processo passo a passo para a instalação de tubos de PEAD usando soldagem por eletrofusão.

Para este método de soldagem, todos os parâmetros (temperatura, tempo de aquecimento e precipitação) devem ser indicados na peça.

Voltar ao conteúdo

Como realizar a soldagem de topo?

A soldagem de topo é popular hoje em dia. Este método é usado não apenas na indústria, mas também na vida cotidiana. É usado para conectar peças de trabalho homogêneas. A soldagem de topo tem várias vantagens em relação a outras tecnologias.

Para sua implementação, não são necessários acoplamentos e outros elementos. Isso permite que você economize muito dinheiro na compra de materiais adicionais. A tecnologia aplicada garante a preservação dos indicadores de flexibilidade e força. Com sua ajuda, você pode conectar segmentos de produtos de diferentes comprimentos. Ao mesmo tempo, a resistência no ponto de soldagem não será menor do que em outras áreas sólidas.

A soldagem de topo de tubos refere-se a opções de conexão de uma peça. Pode ser realizado usando diferentes tecnologias. O método ideal é selecionado com base no material de fabricação da linha

A soldagem de topo de tubos refere-se a opções de conexão de uma peça. Pode ser realizado usando diferentes tecnologias. O método ideal é selecionado com base no material de fabricação da linha

A soldagem de topo pode ser feita por flash e resistência. Cada opção tem suas próprias características, prós e contras.

Soldagem flash

A essência da soldagem por este método reside no fato de que as juntas dos tubos são derretidas sob a influência de uma ferramenta aquecida para ductilidade. Em seguida, as extremidades são conectadas sob pressão e mantidas até esfriarem completamente. O resultado é uma costura selada.

Para que a conexão seja de alta qualidade, é necessário pressionar firmemente as peças do produto após o aquecimento. O uso de equipamentos modernos permite automatizar e simplificar parcialmente esse trabalho. Com sua ajuda, a operação de conexão de tubos por fusão é realizada no menor tempo possível.

soldagem por resistência

A essência da soldagem de topo por resistência é que as bordas dos tubos são pressionadas contra os eletrodos, que são equipados com esponjas especiais. Isso fornece um contato elétrico de alta qualidade.O deslizamento de material entre os eletrodos é excluído.

Em seguida, os dois tubos são pressionados firmemente um contra o outro e fixados. Em seguida, a corrente de soldagem é aplicada. As áreas de contato do material são fundidas e combinadas sob pressão em um produto. O design resultante tem uma baixa resistência à oxidação durante a operação. Isso limita significativamente seu escopo.

A soldagem por resistência é comumente usada para conectar peças finas de aço macio (tubos, hastes, fios). Também solda elementos de cobre, bronze e latão.

A soldagem por resistência é comumente usada para conectar peças finas de aço macio (tubos, hastes, fios). Também solda elementos de cobre, bronze e latão.

A soldagem por resistência é adequada apenas para tubos com seção transversal pequena. Portanto, na produção em larga escala, para o assentamento de grandes rodovias, raramente é usado.

O que escolher para tubos de polietileno?

Muitas vezes, o material de polietileno é usado para colocar a tubulação. Isso se deve ao seu baixo preço e excelente desempenho.

Vale lembrar que o polietileno é um dielétrico. Portanto, ao contrário do metal, não conduz corrente. Para conectar produtos a partir dele, é recomendável usar o método de refluxo. A soldagem de topo com resistência em polietileno não funcionará. Você precisa usar equipamentos que aquecem as seções de duas partes.

A soldagem por fusão de tubos de polietileno possui vários recursos. Primeiro, as peças são trazidas umas às outras em baixa velocidade. Em segundo lugar, a tensão durante todo o processo permanece inalterada. Em terceiro lugar, todas as microrugosidades desaparecem devido ao fornecimento uniforme dos elementos conectados. Em quarto lugar, para garantir a máxima área de contato, a superfície da peça de trabalho é derretida.

Nuances de preparação preliminar para trabalhos de soldagem

Falando sobre como soldar tubos de polietileno em casa, você precisa levar em consideração não apenas as regras de uso, mas também as precauções de segurança ao trabalhar com equipamentos de soldagem.

A chave para o sucesso é o trabalho preparatório:

- Cada conjunto de equipamentos de soldagem deve ser cuidadosamente limpo e verificado quanto a defeitos que possam afetar a qualidade e a segurança do trabalho realizado.

- Toda a fiação e aterramento devem ser verificados quanto a isolamento defeituoso ou ausente.

- As unidades de combustível devem ser reabastecidas ou o combustível estagnado antigo deve ser removido delas e o combustível novo deve ser abastecido.

- Certifique-se de executar uma execução de teste da instalação para se certificar de que funciona.

- O nível de óleo no sistema hidráulico da máquina de solda deve ser verificado e realizado da mesma forma que com o combustível.

- Se a máquina de solda for móvel, seu movimento deve ser realizado livremente para que o trabalho seja realizado sem problemas e sem risco para o operador da instalação.

- As facas do dispositivo de faceamento devem ser afiadas em um estado ideal para que o processo de processamento de tubos e conexões ocorra rapidamente e, como resultado, sejam obtidos produtos de alta qualidade.

- Cada dispositivo de controle e medição deve estar em boas condições de funcionamento.

- Ao trabalhar com PEAD, é necessário adquirir antecipadamente braçadeiras e insertos redutores na quantidade necessária, cujo diâmetro deve corresponder à seção transversal dos tubos.

- Cada peça sujeita a fricção deve ser completamente lubrificada. No entanto, mesmo ao escolher uma mistura lubrificante, você precisa prestar atenção aos requisitos apresentados pelos fabricantes de tubos.

Resultado

Seguindo todas as regras e instruções fornecidas no artigo, você pode obter uma conexão de alta qualidade para tubos de polietileno. O método de soldagem de um tubo de polietileno deve ser escolhido de acordo com os principais critérios: facilidade de implementação e acessibilidade para o funcionário do lado financeiro da questão. É melhor confiar o trabalho a um especialista que se responsabilize por todas as etapas - desde a compra dos materiais e equipamentos necessários até a soldagem e comissionamento do sistema.

Soldagem de extrusora

É um pouco mais difícil trabalhar com um secador de cabelo de mão ou ferro de solda, porque você precisa controlar adicionalmente não apenas o tempo de aquecimento, mas também seus próprios movimentos. Se a soldagem não for realizada corretamente, a integridade dos tubos de PEAD pode ser violada ou a costura pode ser danificada.

Foto - inversor profissional

Foto - inversor profissional

Instruções passo a passo para soldagem com um inversor:

- É necessário cortar a comunicação em um determinado tamanho, certifique-se de limpar o final;

- A temperatura para soldagem HDPE é de 260 graus, um ferro de solda é instalado neste nível, bicos de soldagem são instalados e aquecidos ao mesmo tempo;

-

Antes de iniciar o trabalho, a profundidade de instalação necessária deve ser medida e anotada, deve ser de pelo menos 2 mm;

- A parte mais difícil desse processo é o momento em que você precisa centralizar a conexão e o tubo no bico. Uma máquina profissional contém um mecanismo de centralização especial em sua configuração, se não estiver lá, tente fazer tudo com muita precisão;

- Após a conexão, eles deslizam para a marca (não para a junta) e permanecem por um certo tempo;

- No final do trabalho, o dispositivo é desligado e o local de soldagem do tubo é fixado para resfriamento.

É muito importante não expor demais a fixação, se a soldagem estiver muito apertada, o HDPE ficará muito fino ou haverá um influxo de polietileno no diâmetro interno. Para controlar este momento, é utilizada uma tabela especial:

| Diâmetro externo, mm | Costura de solda, mm | Aquecimento, seg | Conexão, seg | Resfriamento, seg |

| 20 | 14 | 6 | 4 | 2 |

| 25 | 16 | 7 | 4 | 2 |

| 32 | 18 | 8 | 6 | 4 |

| 40 | 20 | 12 | 6 | 4 |

| 50 | 23 | 18 | 6 | 4 |

| 63 | 26 | 24 | 8 | 6 |

| 75 | 28 | 30 | 10 | 8 |

| 90 | 30 | 40 | 11 | 8 |

| 110 | 32 | 50 | 12 | 8 |

Vídeo: Soldagem por eletrofusão de tubos de PEAD

tubos de PEAD

Tubos de PEAD ou tubos de polietileno de baixa pressão são muito populares hoje em dia.

Isso se deve em grande parte às excelentes características técnicas dos dutos:

- Segurança ambiental.

- É muito fácil de usar, especialmente porque eles são bem montados e seu custo não é muito alto. Ao contrário dos tubos que podem suportar alta pressão, o HDPE derrete a uma temperatura de 20 graus a mais, devido à qual o alcance de sua aplicação é muito mais amplo.

- Devido à sua capacidade de suportar bem as temperaturas, eles podem ser usados na construção de sistemas de abastecimento de água quente e fria.

- O material é muito plástico, pode ser facilmente dobrado e deformado, se desejado - nada acontecerá com os tubos.

- O HDPE resiste perfeitamente aos efeitos dos compostos químicos mais agressivos. A camada interna do tubo não interage com as substâncias que passam por ela, portanto, elas mantêm suas características positivas por um longo período de tempo.

- O índice de resistência é muito alto, devido ao qual as tubulações resistem perfeitamente a várias influências mecânicas, são resistentes a processos de corrosão.

Dependendo do escopo de aplicação, os tubos feitos de polietileno de baixa densidade podem ser divididos em 4 tipos principais:

- Esgoto - capaz de suportar cerca de 20 atmosferas. São produzidos a partir de matérias-primas primárias, sendo posteriormente utilizados para a construção de sistemas de esgotos.

- Encanamento. Eles têm uma característica externa distinta - uma faixa azul ao longo de todo o comprimento. Sua produção é estritamente regulamentada pelo padrão GOST 18599-2001. A principal função desses tubos é transferir água potável e doméstica para o local de consumo direto. A água é transportada a uma temperatura de cerca de 40 graus e pressão de até 15 atmosferas.

- Gás. Esses produtos também possuem uma faixa, porém, ela é amarela. Eles são produzidos com base no GOST R 50838-2008. Eles são projetados para transportar gás, muitas vezes até líquido, e operam sob pressão de 3 a 12 atmosferas.

- Técnico. Eles são feitos de materiais reciclados. Ao contrário de todas as outras variedades, elas não são produzidas de acordo com os padrões estaduais, mas apenas de acordo com as especificações do fabricante. Usado para colocar canais.

O uso de soldagem ao conectar tubos de polietileno permite obter uma conexão de alta qualidade.

Método de soldagem de topo

Este método permite conectar tubos de polietileno com uma solda usando equipamentos especiais para soldagem de topo. A solda (ou "junta") é igual em resistência à tração ao próprio tubo de polietileno. Ao soldar com uma ferramenta aquecida, tubos PE com diâmetros de 50 mm a 1600 mm inclusive são conectados. Os modos de soldagem tecnológica padrão são projetados para operação em temperatura do ar de -10°C a +30°C. Se a temperatura do ar na rua ultrapassar os intervalos de temperatura padrão, a soldagem dos tubos de polietileno deve ser realizada em um abrigo para atender aos parâmetros tecnológicos.A soldagem de topo de tubos de HDPE sob pressão é dividida em duas etapas principais: trabalho preparatório e soldagem em si. A fase preparatória inclui:

- verificar o desempenho e preparação para operação de equipamentos de soldagem,

- preparação de um local para colocação de equipamentos de soldagem,

- seleção dos parâmetros necessários para soldagem,

- fixação de tubos PE e centralização nas braçadeiras da máquina de solda,

- processamento mecânico das extremidades das superfícies soldadas de tubos ou peças.

Ao preparar o equipamento, são selecionados insertos e braçadeiras que correspondem ao diâmetro do tubo a ser soldado. As superfícies de trabalho do aquecedor e a ferramenta para o processamento de tubos PE devem ser limpas de sujeira e poeira. A operacionalidade do equipamento é verificada durante a inspeção visual das unidades e componentes da máquina de solda, bem como durante a inclusão do controle. Na máquina de solda, são verificados o bom funcionamento da garra móvel do centralizador e o funcionamento do facetador. A colocação do equipamento de soldagem é realizada em um local ou rota de tubulação pré-preparado e liberado após os tubos de PE serem armazenados nele. Se necessário, o local de soldagem é protegido com toldos para protegê-lo da precipitação, areia e poeira. Em clima úmido, recomenda-se instalar equipamentos de soldagem em escudos de madeira. E é recomendado fechar a extremidade livre do tubo de polietileno com bujões de estoque para evitar correntes de ar dentro do tubo durante a soldagem.

A montagem de tubos e peças de PEAD sob pressão soldadas, incluindo a instalação, centragem e fixação das extremidades a serem soldadas, é realizada nas garras do centralizador da máquina de solda.As braçadeiras da máquina de solda para tubos PE são apertadas para evitar o deslizamento dos tubos e eliminar, na medida do possível, a ovalização nas extremidades. Ao soldar tubos PE de grande diâmetro, uma vez que eles têm um peso morto suficientemente grande, os suportes são colocados sob as extremidades livres para alinhar o tubo e evitar que a extremidade soldada do tubo se mova. A sequência do processo de soldagem:

- primeiro meça a força necessária para mover o grampo móvel com um tubo fixo,

- um aquecedor é instalado entre as extremidades dos tubos, aquecido à temperatura necessária,

- realizar o processo de refluxo pressionando as extremidades dos tubos PE no aquecedor, criando a pressão necessária,

- as extremidades são espremidas por algum tempo (de acordo com a tecnologia de soldagem para este tubo de polietileno) até o aparecimento de uma rebarba primária com altura de 0,5 a 2,0 mm,

- após o aparecimento da rebarba primária, a pressão é reduzida e mantida pelo tempo necessário para aquecer as extremidades dos tubos,

- após o término do processo de aquecimento, o grampo móvel do centralizador é retraído 5-6 cm para trás e o aquecedor é removido da zona de soldagem,

- após a remoção do aquecedor, coloque as extremidades dos tubos de polietileno em contato, criando a pressão necessária para a precipitação,

- a pressão de precipitação é mantida pelo tempo necessário para o resfriamento da junta e, em seguida, é realizada uma inspeção visual da solda resultante em termos do tamanho e configuração da rebarba externa,

- em seguida, marque a solda resultante.