- Máquina de solda

- Prós e contras

- 4 Marco regulatório para soldagem de topo

- Preparação para soldagem

- 5 Inspeção de entrada de tubos, conexões e bicos de solda

- Instalação do soquete

- Requisitos de qualificação

- Métodos para instalação de tubos de polietileno

- Vantagens e desvantagens

- Regras para soldagem em tubos PE

- Base teórica

- Instruções: como soldar tubos de plástico

- Preparação de tubos para soldagem

- Configurando a máquina de solda

- Peças de aquecimento

- Conexão de peças

- Limpar

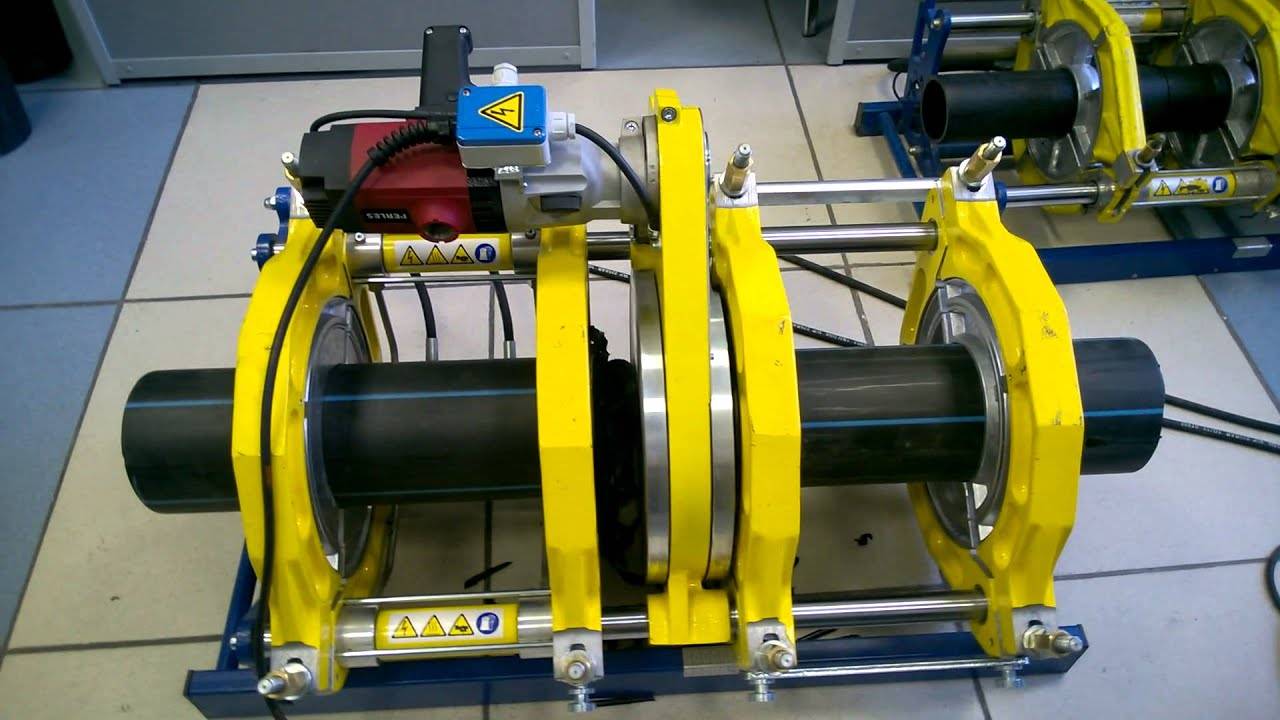

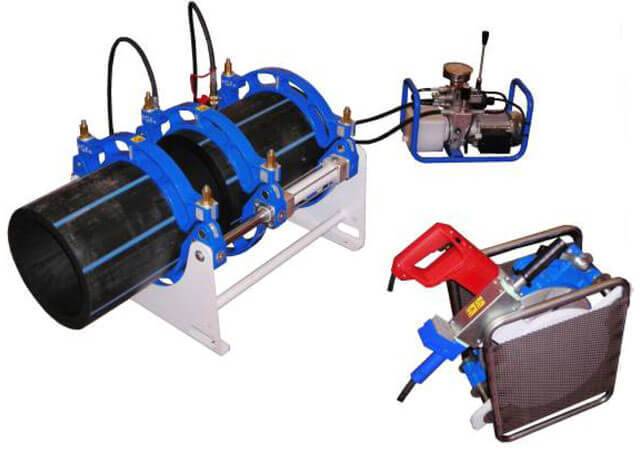

Máquina de solda

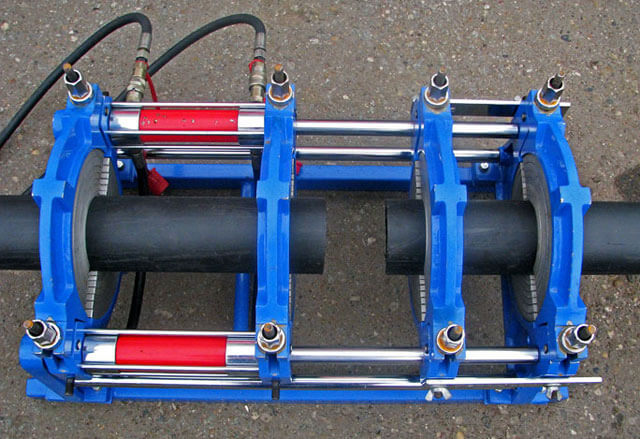

O dispositivo para soldar tubos de PEAD é composto por vários elementos. Cada elemento desempenha suas funções. Por exemplo, um centralizador é usado para prender e centralizar tubos. Está equipado com dois ou quatro grampos. A plaina é usada para processar as pontas. Um espelho de soldagem - aquece os tubos até o ponto de fusão.

Além disso, o dispositivo está equipado com um dispositivo que permite criar a força necessária para pressionar o tubo no espelho de soldagem, bem como pressionar duas seções do tubo durante a prensagem. A unidade de controle do dispositivo permite fornecer a tensão necessária, além de manter os parâmetros do dispositivo em um determinado intervalo.

Prós e contras

Como qualquer outra atividade profissional, o trabalho de um soldador de plástico caracteriza-se por características próprias e distintivas.Além disso, eles não são apenas positivos, mas também negativos. Você precisa se familiarizar com todos os recursos da atividade profissional de um especialista com antecedência para não se arrepender de escolher uma carreira no futuro.

As vantagens incluem:

- um alto nível de demanda (tendo recebido treinamento profissional como soldador de plástico, você não ficará sem trabalho);

- salários decentes;

- um curto período de treinamento (uma vez que os soldadores são treinados não em escolas superiores, mas em escolas profissionais secundárias), etc.

Ao mesmo tempo, é impossível não notar as deficiências existentes, a principal delas é o fato de que eles terão que trabalhar em condições adversas e muitas vezes perigosas. Por exemplo, gases nocivos podem afetar negativamente a saúde de um funcionário.

4 Marco regulatório para soldagem de topo

Como pode ser visto em , até recentemente na Rússia havia uma confusão considerável com tecnologia de soldagem a topo, já que vários documentos regulatórios atuais deram sua própria interpretação e, portanto, a maioria dos soldadores preferiu confiar na fina tecnologia DVS alemã. E os requisitos para equipamentos de soldagem a topo na Rússia não foram definidos por nenhum padrão.

Desde o início de 2013, dois documentos regulatórios entraram em vigor na Federação Russa de uma só vez:

- GOST R 55276 - para a tecnologia de soldagem de topo de tubos PE durante a instalação de tubulações de água e gás, com base na tradução da norma internacional ISO 21307;

- GOST R ISO 12176-1 - para equipamentos de soldagem de topo, com base na tradução da norma internacional ISO 12176-1.

A adoção do GOST para equipamentos foi certamente útil. Infelizmente, isso não significa que o equipamento importado de menor qualidade foi imediatamente eliminado.Mas, de qualquer forma, alguns fabricantes de equipamentos russos agora são forçados a trabalhar na qualidade, e o consumidor recebeu uma dica sobre como avaliar a qualidade do equipamento adquirido.

GOST na tecnologia de soldagem a topo trouxe ordem relativa. De qualquer forma, levou à uniformidade da tecnologia de soldagem a topo de tubos PE no território da Federação Russa. Mas os problemas permaneceram.

IMPORTANTE! GOST R 55276, juntamente com o modo tradicional de soldagem de baixa pressão (semelhante ao DVS 2207-1 e antigos padrões russos), legalizou o modo de soldagem de alta pressão para tubos de polietileno, que antes era usado apenas nos EUA. Este modo impõe maiores exigências ao equipamento, mas pode reduzir significativamente o tempo do ciclo de soldagem.

IMPORTANTE! GOST R 55276 dificilmente é adequado para uso direto em um canteiro de obras, pois não se concentra em um soldador, mas em um desenvolvedor de um gráfico tecnológico para soldagem de tubos de polietileno. IMPORTANTE! GOST R 55276 não resolveu o problema das restrições que os antigos padrões russos sofriam e até hoje todos os padrões estrangeiros sofrem

Em primeiro lugar, a faixa de temperatura do ar permitida é de +5 a +45 ° C, enquanto uma grande parte do território da Federação Russa é forçada a iniciar a soldagem quando os pântanos congelam. Em segundo lugar, a espessura máxima da parede dos tubos é de 70 mm, enquanto a espessura da parede dos tubos realmente produzidos excedeu há muito tempo os 90 mm. E em terceiro lugar, o material do tubo é apenas polietileno de baixa pressão tradicional (HDPE) com uma taxa de fluxo de fusão de pelo menos 0,2 g / 10 min (a 190/5), enquanto os graus de polietileno sem fluxo são usados há muito tempo para a produção de tubos de grande diâmetro de média pressão com MFI abaixo de 0,1 g/10 min (a 190/5).Para condições fora dos limites comprovados de temperatura do ar e espessuras de parede, alguns fabricantes calcularam a tecnologia de soldagem de tubos de polietileno extrapolando os regulamentos atuais, mas essa tecnologia teórica ainda não foi verificada por testes de longo prazo. Para graus de polietileno sem fluxo, não há tecnologia para soldagem de tubos, mesmo em teoria. Como resultado, cerca de 80% de toda a soldagem é realizada na Rússia sob condições que vão além das limitações da tecnologia comprovada!

IMPORTANTE! O GOST R 55276 não resolveu o problema das limitações que os antigos padrões russos sofriam e até hoje todos os padrões estrangeiros sofrem. Em primeiro lugar, a faixa de temperatura do ar permitida é de +5 a +45 ° С, enquanto uma grande parte do território da Federação Russa é forçada a iniciar a soldagem quando os pântanos congelam

Em segundo lugar, a espessura máxima da parede dos tubos é de 70 mm, enquanto a espessura da parede dos tubos realmente produzidos excedeu há muito tempo os 90 mm. E em terceiro lugar, o material do tubo é apenas polietileno de baixa pressão tradicional (HDPE) com uma taxa de fluxo de fusão de pelo menos 0,2 g / 10 min (a 190/5), enquanto os graus de polietileno sem fluxo são usados há muito tempo para a produção de tubos de grande diâmetro de média pressão com MFI abaixo de 0,1 g/10 min (a 190/5). Para condições fora dos limites comprovados de temperatura do ar e espessuras de parede, alguns fabricantes calcularam a tecnologia de soldagem de tubos de polietileno extrapolando os regulamentos atuais, mas essa tecnologia teórica ainda não foi verificada por testes de longo prazo. Para graus de polietileno sem fluxo, não há tecnologia para soldagem de tubos, mesmo em teoria. Como resultado, cerca de 80% de toda a soldagem é realizada na Rússia sob condições que vão além das limitações da tecnologia comprovada!

Anterior

2

Acompanhar.

Preparação para soldagem

Antes de iniciar a soldagem, você precisa preparar com antecedência todos os equipamentos e ferramentas necessários. Você vai precisar de:

- soldagem com cabos e suporte;

- máscara (mais frequentemente esquecida);

- luvas ou leggings (tela, lona, camurça);

- escova metálica;

- martelo para remover a escória.

Verifique visualmente os cabos de soldagem quanto a danos no isolamento, caso contrário, pode ocorrer um curto-circuito ou um grande risco de choque elétrico. Escolha a melhor opção para você: um capacete de soldagem ou um escudo de solda com alça, pois cada um deles tem suas próprias vantagens (os iniciantes são aconselhados a usar um escudo). As luvas nunca devem ser feitas de material inflamável ou sintético. Quando respingados, eles derretem instantaneamente (inflamam), são difíceis de remover e podem grudar na pele.

5 Inspeção de entrada de tubos, conexões e bicos de solda

A SP 40-102-2000, além de verificar embalagem, marcação de tubos e conexões, inspeção externa, prescreve “medir e comparar os diâmetros externo e interno e espessura de parede dos tubos com os exigidos”. Quais são as dimensões "necessárias" indicadas abaixo: "os resultados da medição devem corresponder aos valores especificados na documentação técnica para tubos e conexões".

E agora atenção: um incidente! Na Rússia, até o momento, não há GOST que descreva com precisão a geometria dos tubos e conexões de polipropileno destinados à soldagem de soquete.Mesmo o tão esperado GOST R 52134-2003 "TUBOS DE PRESSÃO DE TERMOPLÁSTICOS E PEÇAS DE CONEXÃO A ELES PARA ALIMENTAÇÃO DE ÁGUA E SISTEMAS DE AQUECIMENTO", finalmente adotado na primavera de 2004, não leva em consideração que o diâmetro externo dos tubos para soldagem de soquete deve necessariamente ser maior do que o diâmetro nominal da tubulação por um valor muito específico.

E a geometria das conexões de polipropileno no GOST especificado não é descrita.

Todos os tubos e conexões de polipropileno russos são produzidos com base em especificações técnicas, cujo desenvolvimento o próprio fabricante encomenda para organizações autorizadas. Então, com o que comparar os tamanhos de tubos e conexões durante a inspeção de entrada?

Tudo é muito simples! Documento normativo de referência que descreve a geometria de uma ferramenta aquecida (bicos de soldagem) para soldagem de soquete - DVS 2208-1 (Alemanha). A ideia principal é que tanto o mandril quanto a luva da ferramenta aquecida em sua parte central tenham um diâmetro correspondente ao diâmetro nominal da tubulação que está sendo soldada (Fig. 15). Ambas as superfícies de trabalho dos bicos são cônicas, a conicidade é de cerca de 0,5º.

Documento normativo de referência que descreve a geometria de tubos e conexões de polipropileno para soldagem por soquete - DIN 16962 "Conexões e componentes para tubulações de pressão em polipropileno". A idéia principal é que um tubo de plástico pode ser inserido na luva de uma ferramenta aquecida apenas por meio de força e somente quando a superfície externa do tubo estiver derretida (Fig. 16). E para que o mandril da ferramenta aquecida possa ser introduzido no encaixe também apenas por força e somente quando a superfície interna do encaixe estiver derretida.

| Arroz. 15 Geometria do bico de soldagem | Arroz. 16 Geometria de tubos e conexões |

Portanto, a parte mais relevante e mais simples do controle de entrada de tubos e conexões de polipropileno é verificar se um tubo frio não pode ser introduzido em uma conexão fria. Além disso, deve-se garantir que nem a conexão fria nem o tubo frio podem ser combinados com o bico frio.

Se este não for o caso, não é possível conectar seu tubo às suas conexões usando a tecnologia de soldagem de soquete (soquete).

Na prática, os bicos de soldagem, mesmo os chineses ou turcos, raramente apresentam geometria irregular. Todos eles são processados em máquinas CNC de acordo com os requisitos da DVS 2208-1. Se um acessório de polipropileno (ou tubo) for combinado livremente, em 99,99% dos casos o motivo é um acessório (ou tubo) defeituoso.

Ao escolher bicos, faz sentido prestar atenção, em primeiro lugar, à qualidade do revestimento de Teflon. As propriedades antiaderentes do Teflon podem ser testadas com uma caneta esferográfica com vazamento.

Se você conseguir deixar uma gota de pasta no Teflon, é ruim. Uma gota de pasta não grudará em um bom revestimento de Teflon, ela permanecerá no eixo da caneta. E quão durável é o revestimento - só o tempo dirá.

Outro sinal de um bico barato é quando a superfície de trabalho não é lisa, mas em anéis em relevo. O torneamento de baixa qualidade causará desgaste rápido do Teflon nas nervuras levantadas.

E mais. Todos os bicos decentes têm um canal de ar na parte lateral. Por exemplo, um plugue de polipropileno simplesmente não pode ser colocado em um bico de soldagem se não houver canal de ar.

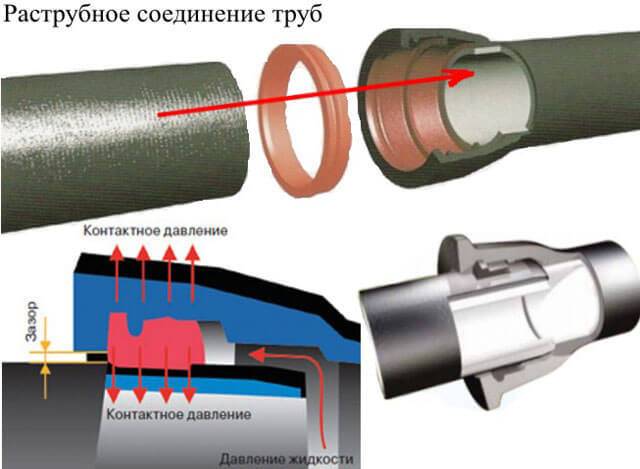

Instalação do soquete

Deve-se notar que em documentos domésticos você não encontrará nenhum padrão para soldagem de soquete. É descrito apenas nas normas europeias DVS 2207-15.Instruções passo a passo sobre como soldar tubos de PEAD com acoplamentos:

Antes de iniciar o trabalho, você precisará preparar a comunicação. Para fazer isso, a superfície externa é limpa de vários contaminantes: poeira, graxa. Isso pode ser feito com um pano úmido e uma solução de álcool ou uma mistura especial. É vendido em lojas de encanamento;

Depois que a junção é colocada em ordem. A densidade de fixação depende da suavidade do corte. Você deve caminhar ao longo da extremidade do tubo com uma lixa ou limpá-lo com um jornal amassado

Depois que a junta dos tubos de PEAD é cortada para formar um chanfro de 1 mm a 45 graus, isso é muito importante para uma fixação firme; Foto - encaixe

Em seguida, você precisa instalar as torneiras no acoplamento

É dividido em duas metades: a primeira é colocada no tubo (este é o mandril) e o segundo segmento é inserido no segundo (esta é a manga)

Deve-se observar que a colocação do acoplamento só deve ser iniciada após o aquecimento da ferramenta; Foto - conexão

O bocal pré-aquecido é enroscado na comunicação o mais rápido possível, após o que a segunda saída é inserida nele;

Você precisa avançar os segmentos com muito cuidado, mas rapidamente, caso contrário, poderá superaquecer o polietileno. Se tudo for feito corretamente, o plástico líquido começará a sair de baixo do acoplamento.

Após terminar o aquecimento e a soldagem, remova o acoplamento e fixe os tubos em uma superfície sólida.

Os flanges são ainda mais fáceis de trabalhar. São conexões rosqueadas para instalação. Assim, uma rosca é cortada em uma extremidade da comunicação, na qual o elemento é aparafusado, e um tubo já é colocado nele. A junção é aquecida com um secador de cabelo ou um muff.

Foto - flange pnd

Requisitos de qualificação

Para obter uma posição como soldador de plásticos, você precisa passar por treinamento profissional. Ao mesmo tempo, você pode aprender uma profissão em praticamente qualquer faculdade ou escola técnica na direção técnica. O período de estudo é de 3 anos

Ao mesmo tempo, durante o processo educacional, você deve se concentrar não apenas no treinamento teórico, mas também prestar atenção à obtenção das habilidades e habilidades necessárias para o trabalho posterior. Assim, o empregador no processo de busca de um funcionário leva em consideração não apenas os sinais formais (a presença de um diploma), mas também as habilidades reais

Um soldador de plásticos deve ser capaz de:

- realizar o processo tecnológico de soldagem;

- fazer fitas de reforço;

- realizar a marcação necessária do produto;

- montar equipamentos de soldagem;

- realizar reparos (se necessário);

- ser capaz de aplicar vários métodos de soldagem na prática;

- realizar gravação cega de produtos, etc.

O funcionário deve saber:

- características tecnológicas do processo de soldagem;

- propriedades físicas e químicas dos materiais plásticos;

- projeto e características técnicas do equipamento de soldagem utilizado;

- precauções de segurança;

- documentos legislativos que regulam as atividades de um soldador de plástico, etc.

No entanto, esta lista de requisitos não é final. Pode ser alterado e complementado dependendo do local de trabalho específico, bem como da vontade do empregador. É por isso que, para se destacar entre a massa geral de candidatos ao cargo de soldador de plástico e subir rapidamente na carreira, você precisa melhorar constantemente seus níveis práticos e teóricos.Assim, você continuará sendo um especialista procurado e relevante no mercado de trabalho.

Métodos para instalação de tubos de polietileno

Existem dois tipos principais de conexões de tubulação. Estas são conexões soldadas de uma peça e destacáveis. Ao escolher um dos tipos de conexões, é necessário antes de tudo levar em consideração as condições de operação da tubulação. Por exemplo, ao construir uma rodovia, a soldagem a topo é usada. E ao instalar uma tubulação com baixa pressão, são usadas conexões destacáveis devido à instalação mais simples.

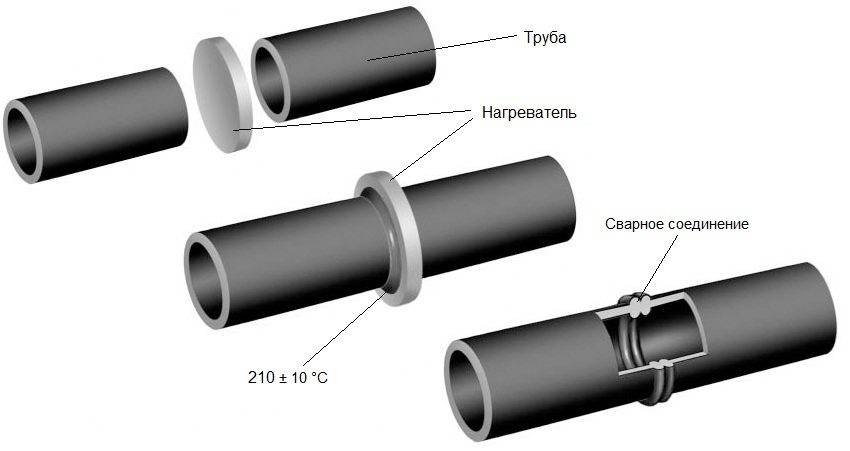

Soldagem tubos de polietileno de ponta a ponta usado para conectar com segurança elementos individuais do pipeline. Neste caso, pode ser utilizado pelo método de união de peças ponta a ponta ou com auxílio de um acoplamento elétrico.

Vantagens e desvantagens

A vantagem inquestionável da soldagem por soquete de tubos de polipropileno é uma garantia de 100% da qualidade da costura. De fato, um produto monolítico é obtido. Muitas vezes, com destruição intencional, ocorre uma fratura em qualquer lugar, mas não no local da soldagem.

Não há requisitos de qualificação para o operador de soldagem, qualquer um pode fazê-lo.

Para produtos com diâmetro de até 40 mm, é usado equipamento de soldagem manual barato.

Requer uma alta temperatura de aquecimento das superfícies a serem unidas (até 260 ⁰С). Ao mesmo tempo, tem um curto tempo de aquecimento e uma alta velocidade de soldagem.

É impossível soldar produtos de paredes finas devido ao aquecimento excessivamente rápido, o que leva a tais deformações que não é possível inserir o tubo no acoplamento.

É necessária uma força significativa ao alinhar o tubo e a conexão com o aquecedor ou entre si após o aquecimento.Com diâmetros superiores a 50 mm, a conexão manual é praticamente impossível, sendo necessária a utilização de dispositivos mecânicos e outros.

Antieconômico na construção do gasoduto principal.

Regras para soldagem em tubos PE

Quando a soldagem de topo de tubos PE é realizada, existem três métodos principais:

- na bunda;

- na tomada;

- através da embreagem.

Cada um dos métodos tem suas próprias características tecnológicas, mas em qualquer caso, o processo de soldagem deve ser realizado em conformidade com vários requisitos:

Primeiro você precisa comprar tubos de polietileno adequadamente. Todos devem pertencer ao mesmo lote e fabricante. A diferença entre um produto de qualidade e um produto defeituoso pode não ser perceptível, portanto, em qualquer caso, deve-se dar preferência à produção em fábrica. Mesmo uma discrepância milimétrica no diâmetro de dois tubos unidos pode levar a defeitos na operação subsequente do sistema.

Além disso, o uso de produtos fabricados em condições idênticas determina a total conformidade dos tubos em termos de composição química e espessura. Esses indicadores afetam o tempo de soldagem, ou melhor, a fase de aquecimento. A discrepância entre os dois tubos entre si pode levar ao fato de um deles derreter mais e o segundo, ao contrário, não atingir as condições desejadas.

Nesse caso, a junta de topo não será forte o suficiente.

A limpeza do material também é muito importante. Qualquer tecnologia de soldagem de tubos PE envolve trabalhar com uma superfície perfeitamente limpa.

A menor areia, poeira, sujeira e outras partículas sólidas podem levar a uma vedação insuficiente.

Também é importante levar em consideração as condições climáticas ao trabalhar ao ar livre, porque a alta umidade durante a precipitação, o superaquecimento dos elementos sob os raios abertos do sol e a hipotermia na geada podem levar a uma deterioração das características de resistência da costura.

Finalmente, uma etapa muito importante do trabalho é o resfriamento da costura criada. Até o resfriamento completo do polímero aquecido, é necessário fixar os produtos entre si.

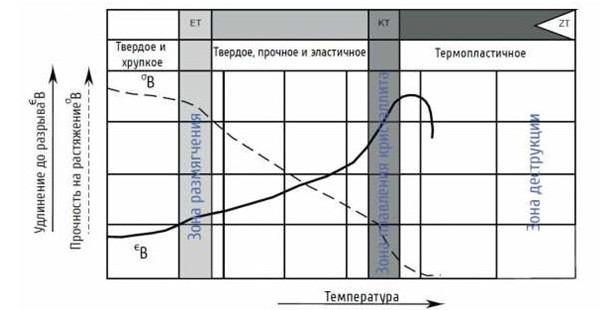

Base teórica

A soldagem por extrusão é aplicável apenas a materiais com uma grande faixa de temperatura na qual seu estado de fluxo viscoso é mantido, como polietileno, fluorolona, cloreto de polivinila plastificado, poliestireno. Tais materiais capazes de serem aquecidos acima do ponto de fluidez são chamados de termoplásticos. A faixa de temperatura entre fusão e degradação térmica (destruição do material) para termoplásticos é de 50-180°C graus.

A resistência da conexão obtida pelo método de extrusão atinge 80-100% da resistência calculada das próprias peças, mas depende fortemente da temperatura do aditivo. O material de enchimento é aquecido a uma temperatura que excede seu ponto de fluidez (Tm) em 30-60°C graus. O consumo de calor do aditivo é feito para perdas ao meio ambiente, para derreter as bordas unidas das peças e para manter o estado viscoso da própria massa.

Deve-se notar que, neste caso, a temperatura de aquecimento das peças não deve exceder a temperatura da destruição térmica do material, pois isso levará a uma diminuição da resistência da conexão e à diminuição.

O diagrama abaixo mostra o processo de mudança da estrutura do polímero com o aumento da temperatura.

Somente conexões feitas de termoplásticos feitos do mesmo material devem ser unidas. Neste caso, o aditivo deve ser feito da mesma substância que as superfícies a serem unidas. Caso as peças a serem soldadas tenham limites de escoamento diferentes, o limite de escoamento do aditivo deve ser igual ao valor médio do PT das peças a serem unidas.

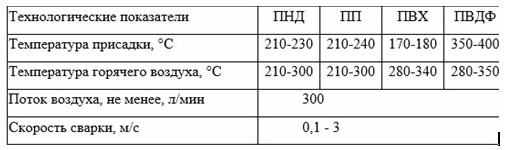

O PVC e o PVDF têm uma pequena faixa de temperaturas de fusão e destruição, portanto, sua conexão deve ocorrer sob cuidadoso controle de temperatura. Para a soldagem desses materiais, são necessárias extrusoras com parafuso, que misturam completamente a massa viscosa, e a soldagem deve ser realizada em uma única etapa, sem paradas periódicas e aquecimento da extrusora.

A soldagem por extrusão pode ser usada para formar costuras estendidas contínuas em materiais e filmes reforçados. Com essa conexão, a massa de extrusão entra na conexão dos filmes, que são puxados pelos rolos de laminação. A costura a ser unida é então passada através de rolos de pressão para formar a costura de solda.

Para minimizar a perda de calor, a soldagem por extrusão deve ser realizada com o maior diâmetro possível da haste de enchimento e uma alta taxa de alimentação de enchimento.

Observe que a soldagem por extrusora é proibida para uso em tubulações de pressão.

Na Rússia, as regras para soldagem por extrusão são regulamentadas pelo padrão GOST 16310-80, este padrão regula os tipos de juntas, faixa de temperatura operacional, espessuras de peças, tamanhos de bordas e outros parâmetros técnicos.

Na prática mundial, o uso do padrão alemão DVS 2207-4 é generalizado, que regula mais amplamente a soldagem por extrusão.

Exemplos de parâmetros técnicos de soldagem são fornecidos na tabela.

Instruções: como soldar tubos de plástico

Aprender a soldar tubulações de plástico no soquete é necessário na prática. Os blanks de tubos e componentes para sistemas são sempre comprados com margem. Para adquirir habilidades no trabalho com equipamentos, os elementos plásticos são cortados em pequenos pedaços. O processo tecnológico consiste em várias etapas, cada uma delas é considerada separadamente.

Preparação de tubos para soldagem

Corte o plástico em fragmentos de acordo com o diagrama de fiação. As bordas são feitas em ângulos retos. Primeiro eles fazem marcações, depois batem no plástico. Somente depois disso, com um grande esforço, a peça de trabalho é cortada completamente. Os elementos são dispostos em uma superfície plana e limpa em uma ordem conveniente para soldagem. Elementos de conexão necessários são colocados nas proximidades: conexões, curvas, tês, acoplamentos.

Cada junta é limpa antes da soldagem para que não haja rebarbas, desengorduradas. Os tubos com uma camada de papel alumínio devem ser dobrados - a camada de metal é completamente cortada na junção.

Configurando a máquina de solda

Anexar bicos do diâmetro necessário para o ferro de solda. A ferramenta de soldagem é colocada firmemente em uma superfície plana para que não balance. O regulador de aquecimento é movido para a posição desejada. Para soldar tubos de plástico, o ferro de solda é aquecido de +255 a 280 ° C, independentemente da espessura das tubulações. Apenas o tempo de aquecimento das peças durante a soldagem, o intervalo de retenção da junta até o endurecimento muda.

Incluídos com a máquina de solda estão bicos para tubos de vários diâmetros

Incluídos com a máquina de solda estão bicos para tubos de vários diâmetros

Peças de aquecimento

Ao soldar, ambos os elementos são aquecidos simultaneamente: tubos em bruto do lado de fora (eles são inseridos no elemento de aquecimento), acessórios do lado de dentro (eles são colocados no aquecedor).As peças são avançadas com esforço moderado até pararem - as almofadas de ferro. A partir do momento do contato, o tempo de aquecimento é contado, o intervalo depende do diâmetro do tarugo do tubo:

| Diâmetro da peça, mm | Tempo de aquecimento, seg | Profundidade do bico, mm |

|---|---|---|

| 20 | 8 | 14 |

| 25 | 9 | 16 |

| 32 | 10 | 20 |

| 40 | 12 | 21 |

| 50 | 18 | 22,5 |

| 63 | 24 | 24 |

Tempo de retenção da articulação de 4 a 8 segundos. Os dados fornecidos nas tabelas especiais de soldagem de propileno são indicativos. Antes de instalar a tubulação, o tempo de aquecimento e retenção é definido experimentalmente. O plástico não deve ser aquecido em toda a profundidade da parede, para que não haja flacidez interna. Os blanks experimentais são feitos pequenos para que a superfície interna da junta do soquete seja visível.

Conexão de peças

O tubo de polímero e o encaixe aquecido nos bicos devem ser conectados rapidamente, com esforço, evitando distorções. Faça isso em um movimento, sem girar. As peças de trabalho para soldagem com diâmetro superior a 50 mm (para um sistema de drenagem) são conectadas usando uma ferramenta de centragem; conexões de alta qualidade não podem ser obtidas manualmente. Os espaços em branco são mantidos nas mãos até que o plástico endureça. Depois disso, o nó formado é deixado esfriar completamente por 3-10 minutos, dependendo da espessura das peças de trabalho.

As peças aquecidas nos bicos devem ser conectadas rapidamente, com esforço, evitando distorções

As peças aquecidas nos bicos devem ser conectadas rapidamente, com esforço, evitando distorções

Limpar

Com uma lima, os influxos externos do polímero são cuidadosamente removidos. Eles não devem ser grandes com aquecimento e compressão adequados. Não deve haver flacidez interna nas costuras, isso é um casamento. Depois de instalar o encanamento, você precisa garantir que as costuras sejam confiáveis. A água é fornecida ao sistema não antes de uma hora de exposição. Se for detectado um vazamento, a junta é cortada e uma nova conexão de flange é feita em seu lugar.