- Princípio de funcionamento

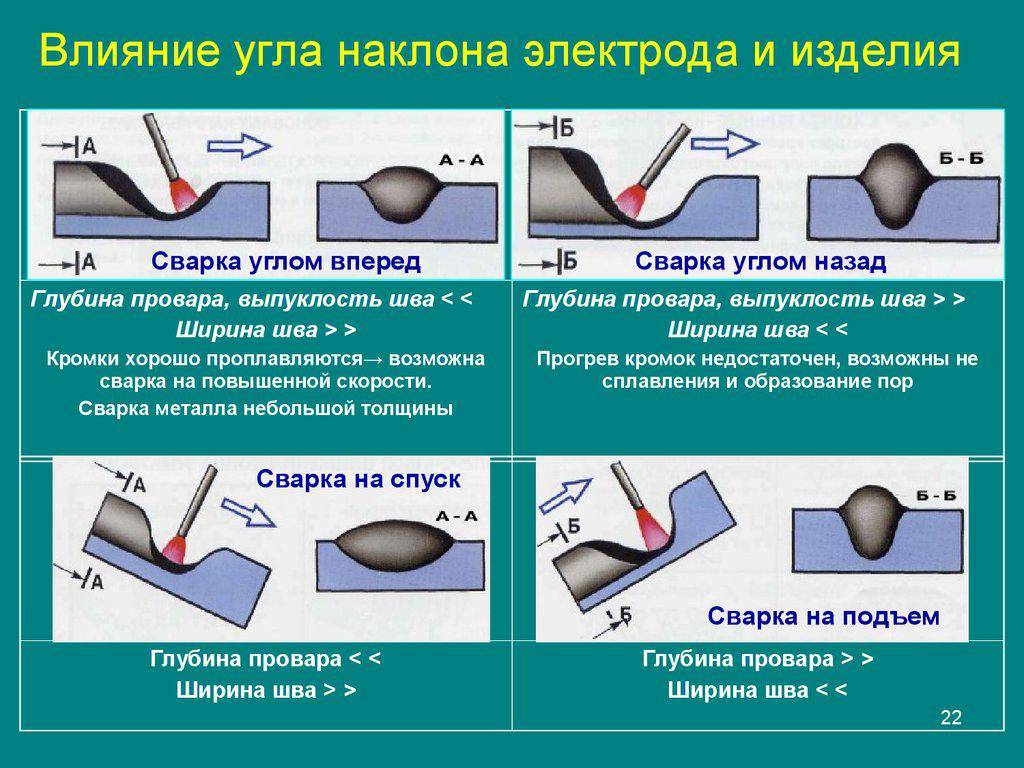

- Como soldar uma costura

- Soldagem de costuras verticais

- Como soldar uma costura horizontal

- Costura do teto

- Informações sobre o método de soldagem de acetileno

- A complexidade da soldagem a gás

- Descrição da tecnologia

- Vantagens deste método

- Desvantagens do uso de acetileno

- Quais metais são adequados para

- O que um soldador iniciante precisa para trabalhar

- Ferramentas e meios de proteção

- Preparação para o trabalho

- Equipamento de proteção

- Ferramentas e equipamentos

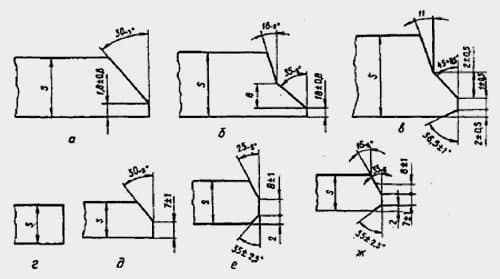

- Preparação de metal

- Caracteristicas importantes

- Preparação de material para soldagem

- Preparação de tubos para soldagem

- Preparação da peça

- Características da soldagem a gás

Princípio de funcionamento

O principal efeito da soldagem a gás baseia-se, como já mencionado, na combustão de gás combustível com a formação de uma chama de alta temperatura. A molécula de acetileno, juntamente com um par de ligações de hidrogênio, tem uma ligação instável, mas energeticamente poderosa entre os átomos de carbono.

Se o equilíbrio for deslocado em favor do agente oxidante, a chama ficará mais nítida e, em vez de um branco deslumbrante, adquirirá uma cor azulada.

A chama oxidante é usada apenas para trabalhar com peças de latão. Nesta variante, são formados filmes na superfície que bloqueiam a evaporação subsequente do zinco. Se, pelo contrário, a concentração de acetileno for aumentada, a chama fica vermelha e começa a fumegar. Este modo é ideal para trabalhar com aços de alto carbono.Também é usado para processar ligas de alumínio, ferro fundido e para soldar metais fortes.

Em cilindros de fábrica, esse gás é misturado com acetona e está sob pressão de 1,5 a 1,6 MPa. Além disso, o carvão é colocado no recipiente, formando uma espécie de capilares. O oxigênio engarrafado está sob pressão de 600 a 1500 kPa e o oxigênio da tubulação é de até 15 MPa.

Do ponto de vista do consumidor, o consumo de gás desempenha um papel importante, o que afeta diretamente a eficiência da soldagem. Depende principalmente do tipo de ponta e da espessura do metal a ser soldado. Os referenciais são:

- ao conectar peças com espessura não superior a 1 mm, serão gastos 75 litros de gás em 60 minutos;

- se a espessura for de 2 a 4 mm, você terá que gastar 300 litros de acetileno;

- metal de 9 a 14 mm pode ser soldado se você gastar 1200 litros de oxidante.

Durante a operação, é necessário monitorar continuamente o conteúdo de acetileno no ar. Isso significa que dispositivos especiais de sinalização automática não podem ser dispensados. A saturação acima de 0,46% não é permitida. Cilindros com combustível não devem ser colocados perto de fogões, caldeiras, fontes de chama aberta. Os próprios recipientes devem ficar estritamente na vertical e em um estado fixo.

Na área onde o acetileno e o oxigênio são armazenados e usados, somente ferramentas antifaíscas devem ser usadas. Todos os aparelhos elétricos, incluindo iluminação, devem ter uma solução à prova de explosão. Em caso de vazamento, o cilindro é travado rapidamente com uma chave especial. Extintores de incêndio e outros equipamentos de combate a incêndio devem estar disponíveis no local de trabalho.

Como soldar uma costura

Ao soldar na posição inferior, não surgem dificuldades, mesmo para um soldador iniciante. Mas todas as outras disposições exigem conhecimento de tecnologia.Cada posição tem suas próprias recomendações. A técnica para fazer soldas de cada tipo é discutida abaixo.

Soldagem de costuras verticais

Durante a soldagem de peças na posição vertical, o metal fundido desliza para baixo sob a ação da gravidade. Para evitar que as gotas saiam, é usado um arco mais curto (a ponta do eletrodo está mais próxima da poça de fusão). Alguns artesãos, se os eletrodos permitirem (não grudem), geralmente os encostam na peça.

A preparação do metal (ranhura) é realizada de acordo com o tipo de junta e a espessura das peças a serem soldadas. Em seguida, eles são fixados em uma posição predeterminada, conectados a um degrau de vários centímetros com costuras transversais curtas - “tacks”. Essas costuras não permitem que as peças se movam.

Uma costura vertical pode ser soldada de cima para baixo ou de baixo para cima. É mais conveniente trabalhar de baixo para cima: é assim que o arco empurra a poça de fusão para cima, evitando que ela abaixe. Isso torna mais fácil fazer uma costura de qualidade.

Como soldar uma costura vertical de baixo para cima: a posição do eletrodo e possíveis movimentos

Este vídeo mostra como soldar corretamente uma costura vertical por soldagem elétrica com o movimento do eletrodo de baixo para cima sem separação. A técnica de rolagem curta também é demonstrada. Neste caso, os movimentos do eletrodo ocorrem apenas para cima e para baixo, sem deslocamento horizontal, a costura é quase plana.

É possível conectar peças na posição vertical com separação de arco. Para soldadores iniciantes, isso pode ser mais conveniente: durante o tempo de corte, o metal tem tempo para esfriar. Com este método, você pode até descansar o eletrodo na prateleira da cratera soldada. É mais fácil. O padrão de movimentos é quase o mesmo que sem interrupção: de um lado para o outro, com loops ou um “rolo curto” - para cima e para baixo.

Como cozinhar uma costura vertical com uma lacuna, veja o próximo vídeo. O mesmo tutorial em vídeo mostra o efeito da força da corrente na forma da costura. Em geral, a corrente deve ser 5-10 A menor do que o recomendado para um determinado tipo de eletrodo e espessura de metal. Mas, como mostrado no vídeo, isso nem sempre é verdade e é determinado experimentalmente.

Às vezes, uma costura vertical é soldada de cima para baixo. Neste caso, ao iniciar o arco, segure o eletrodo perpendicular às superfícies a serem soldadas. Após a ignição nesta posição, aqueça o metal, abaixe o eletrodo e cozinhe nesta posição. Soldar uma costura vertical de cima para baixo não é muito conveniente, requer um bom controle da poça de fusão, mas dessa forma você pode obter bons resultados.

Como soldar uma costura vertical com solda elétrica top-down: posição do eletrodo e movimento de sua ponta

Como soldar uma costura horizontal

Uma costura horizontal em um plano vertical pode ser realizada da direita para a esquerda e da esquerda para a direita. Não há diferença, para quem é mais conveniente, ele cozinha assim. Como ao soldar uma costura vertical, o banho tenderá a descer. Portanto, o ângulo de inclinação do eletrodo é bastante grande. É selecionado dependendo da velocidade do movimento e dos parâmetros atuais. O principal é que o banho permaneça no lugar.

Soldagem de costuras horizontais: posição e movimentos do eletrodo

Se o metal escorrer, aumente a velocidade do movimento, aquecendo menos o metal. Outra maneira é fazer quebras de arco. Durante esses intervalos curtos, o metal esfria um pouco e não escorre. Você também pode reduzir um pouco a corrente. Apenas todas essas medidas são aplicadas em etapas, e não todas de uma vez.

O vídeo abaixo mostra como soldar corretamente o metal na posição horizontal. A segunda parte do vídeo sobre costuras verticais.

Costura do teto

Este tipo de junta soldada é o mais difícil. Requer alta habilidade e bom controle da poça de fusão. Para realizar essa costura, o eletrodo é mantido em ângulo reto com o teto. O arco é curto, a velocidade do movimento é constante. Execute principalmente movimentos circulares que expandem a costura.

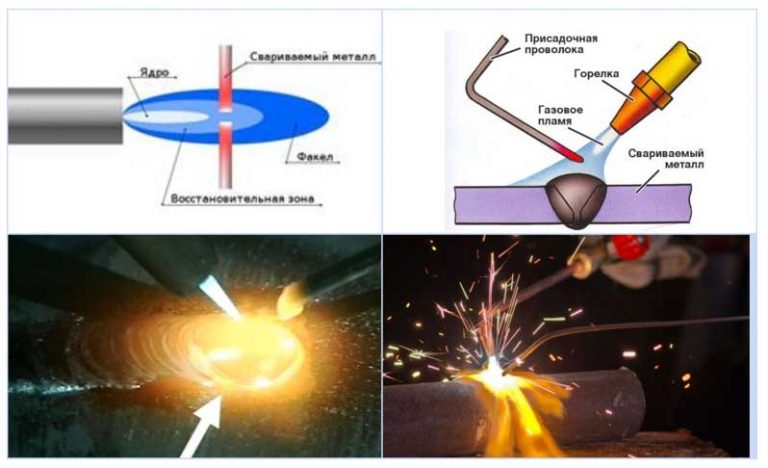

Informações sobre o método de soldagem de acetileno

O principal componente neste tipo de soldagem é o acetileno. É obtido artificialmente pela mistura de água e carboneto de cálcio. No queimador, é formada sua mistura com oxigênio, cuja combustão permite criar uma alta temperatura.

Como resultado da combustão do acetileno em um ambiente de oxigênio, é criada uma alta temperatura, o que permite derreter as bordas das peças e conectá-las firmemente umas às outras.

A complexidade da soldagem a gás

A principal dificuldade na soldagem com acetileno e oxigênio é obter C2H2. Anteriormente, isso era feito em um aparelho especial, então o gás era fornecido através de mangueiras para o queimador.

O oxigênio de um cilindro foi fornecido a ele, eles se misturaram e uma chama se formou. Carboneto de cálcio e água foram despejados no gerador manualmente. Este processo demorado foi realizado antes de cada soldagem. Após a conclusão do trabalho, a água foi drenada e o carboneto remanescente foi reaproveitado.

Agora é muito mais fácil realizar a soldagem de acetileno. Não é mais necessário misturar manualmente a água com o carboneto: existem cilindros especiais e acetileno, eles só precisam ser conectados ao queimador.

Descrição da tecnologia

Para soldagem, o suprimento de acetileno é aberto primeiro no queimador. O fato de sair é indicado por um odor desagradável. Em seguida, o gás é inflamado e o oxigênio é fornecido lentamente do cilindro.

A chama deve ficar azul. Em tanques com oxigênio e acetileno existem redutores. Para o primeiro gás, a pressão é ajustada para 2 atm. E para o segundo - 2-4 atm. Valores maiores complicam o processo de soldagem.

No processo de soldagem a gás, sob a ação de alta temperatura, as bordas das peças a serem unidas passam para o estado líquido e, após o endurecimento, é obtida uma conexão forte. Cilindros com oxigênio são pintados de azul e com acetileno - branco.

Cilindros com oxigênio e acetileno.

Vantagens deste método

Quando esse gás queima em um ambiente de oxigênio, é atingida uma temperatura que excede o grau de fusão do aço e outros metais. Um soldador qualificado com a ajuda de tal equipamento realiza o trabalho com eficiência e alta eficiência.

Além disso, a soldagem de acetileno tem vantagens como:

- alta mobilidade (sem necessidade de conexão elétrica);

- a capacidade de ajustar a temperatura da chama (isso permite evitar a deformação de peças e juntas, controlar a velocidade do trabalho);

- execução conveniente de uma costura rotativa quando a distância da parede é pequena (em outros tipos de soldagem, você deve fazer uma junta operacional);

- a capacidade de conectar peças feitas de metais com diferentes pontos de fusão;

- a capacidade de soldar produtos de chapas finas de aço estrutural, cobre, ferro fundido, latão (nesses casos, outros métodos de soldagem são ineficazes);

- o uso de diferentes fios de enchimento, o que ajuda a melhorar a qualidade da costura.

Desvantagens do uso de acetileno

Entre as desvantagens deste método de soldagem, deve-se notar o seguinte:

- A explosividade do acetileno é alta, mas depende muito da pessoa.

- Durante a operação, uma grande área dos produtos conectados é aquecida, o que leva a uma mudança nas propriedades do material. Na engenharia mecânica, este método não é usado.

- Se você precisar conectar peças com espessura superior a 5 mm, é melhor usar soldagem elétrica.

- O acetileno não é adequado para trabalhar com aço de alto carbono.

- Se você se sobrepuser, grandes tensões serão formadas nos produtos e eles serão deformados.

- Para materiais e equipamentos, os custos aumentam, em contraste com a soldagem a arco.

- Apenas um soldador experiente pode realizar o trabalho.

Somente um especialista experiente pode lidar com soldagem de acetileno.

Quais metais são adequados para

Este tipo de soldagem é adequado para a maioria dos metais ferrosos e não ferrosos. É praticamente indispensável ao conectar tubos de paredes finas e peças semelhantes, ao trabalhar com cobre, ferro fundido, blanks de aço estrutural.

O que um soldador iniciante precisa para trabalhar

Primeiro de tudo, você precisa preparar equipamentos e macacões.

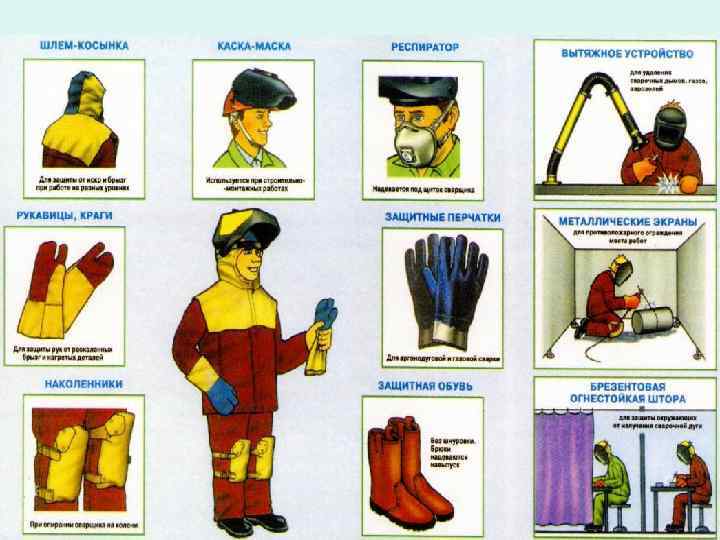

Ferramentas e meios de proteção

Você definitivamente precisará de uma máquina de solda, um conjunto de eletrodos, um martelo e um cinzel para agitar escória, uma escova de metal para limpar as costuras. O suporte elétrico é usado para prender, segurar o eletrodo e fornecer corrente a ele. Você também precisa de um conjunto de modelos para verificar as dimensões da costura. O diâmetro do eletrodo é selecionado dependendo da espessura da chapa de metal. Não se esqueça da proteção. Estamos preparando uma máscara de solda com filtro de luz especial que não transmite raios infravermelhos e protege os olhos. Telas e escudos executam a mesma função.Fato de lona composto por casaco de manga comprida e calças lisas sem lapelas, sapatos de couro ou feltro para proteção contra salpicos de metal e luvas ou mitenes, lona ou camurça com sobreposição nas mangas. Essas roupas apertadas e fechadas evitam que o soldador coloque metal fundido no corpo.

Existem equipamentos de proteção especiais que são utilizados para trabalhar em altura e dentro de objetos metálicos, quando se trabalha em decúbito ventral. Nesses casos, você precisará de botas dielétricas, capacete, luvas, tapete, joelheiras, apoios de braço e, para soldagem em alta altitude, precisará de um cinto de segurança com tiras.

Preparação para o trabalho

Antes de iniciar o trabalho, é necessário limpar a estação de soldagem a gás de todos os objetos estranhos e também proteger de maneira confiável as superfícies inflamáveis.

Equipamento de proteção

Para proteger contra os efeitos negativos das altas temperaturas, o soldador a gás deve usar:

- óculos especiais;

- leggings;

- vestuário e calçado resistente ao fogo.

Equipamento de proteção.

Ferramentas e equipamentos

Para realizar o trabalho, você precisará das seguintes ferramentas:

- alicate;

- chaves de boca;

- medindo instrumentos;

- escova metálica;

- fio de enchimento;

- isqueiro para queimador;

- extintor de incêndio.

Além disso, você precisa preparar esse equipamento:

- uma mangueira para fornecimento de acetileno e um cilindro com este gás;

- redutores de acetileno e oxigênio;

- uma manga para fornecer oxigênio e um cilindro com ele;

- queimador a gás com bocal.

Preparação de metal

Nesta etapa, a sujeira, a ferrugem e os vestígios de conservação existentes são removidos dos produtos nos pontos de sua conexão.Para fazer isso, use uma escova para metal.

Limpeza de metais antes da soldagem.

Caracteristicas importantes

A qualidade e confiabilidade das costuras obtidas como resultado do uso da soldagem oxigênio-acetileno dependem em grande parte do cumprimento da tecnologia de trabalho.

Existem três fatores principais que afetam o desempenho de uma conexão:

- poder da chama;

- diâmetro do material de enchimento;

- ângulo de soldagem.

As principais características da soldagem oxi-acetileno:

- a potência da chama é selecionada dependendo das características do material do qual os produtos soldados são feitos;

- quanto mais espessos os produtos a serem soldados, maior deve ser a potência da chama (com peças finas fazem o contrário), mas com o aumento da potência, o consumo de gás também aumenta;

- a espessura dos produtos conectados afeta o ângulo de inclinação do queimador (quanto mais grossos, maior o ângulo), na maioria das vezes é de 10 a 80 °;

- para aquecer peças, independentemente de sua espessura, o queimador é direcionado em um ângulo de 90 °;

- o diâmetro do fio de enchimento depende da espessura dos elementos conectados (para calculá-lo, a espessura da peça em milímetros é dividida ao meio e 1 mm é adicionado);

- o queimador se afasta ou se aproxima de si mesmo.

Escolha o fio de enchimento certo para soldagem de acetileno.

Preparação de material para soldagem

As peças limpas de sujeira e ferrugem devem ser devidamente preparadas para soldagem. Isso ajudará a facilitar e acelerar o processo de conectá-los, além de obter uma costura melhor.

A preparação do produto inclui as seguintes etapas:

- Edição - correção de deformações que possam ocorrer durante o transporte e entrega dos produtos.

- Marcação. É realizado com a ajuda de instrumentos de medição manuais ou com o uso de máquinas de marcação e marcação.

- Flexibilidade se necessário.

- Corte e limpeza de arestas. As peças a serem unidas devem estar alinhadas. Você pode cortá-los a frio (usando máquinas-ferramentas ou intervenções manuais), térmico (usando queimadores).

- Montagem de construção. Todos os elementos são dispostos de modo que tomem sua posição espacial e a lacuna necessária seja formada entre eles. Para isso, são utilizados suportes, condutores, dispositivos de fixação, etc.

Preparação de tubos para soldagem

O processo de soldagem começa com a preparação. Antes de tudo, você precisa escolher os eletrodos com os quais os tubos serão soldados. Existem dois critérios de seleção aqui: o material do qual a haste de metal é feita e o revestimento - o material que cobre a haste.

Para soldar tubos de metal, são utilizados eletrodos consumíveis e não consumíveis. No primeiro, a vara derrete, no segundo, não. No segundo caso, é usado um material adicional - um aditivo, que preenche a costura de soldagem. A prática mostra que a soldagem de tubos com eletrodos consumíveis é usada com mais frequência em condições domésticas hoje. Simplesmente porque desta forma é mais fácil.

Agora, quanto ao revestimento dos eletrodos. Aqui estão várias posições onde vários materiais para a formação de uma proteção superfícies.

- Rutilo.

- Ácido.

- Ácido rutilo.

- Celulósico.

- Rutilo-celulose.

- Básico.

Cada posição tem seus prós e contras, portanto, ao escolher, é necessário levar em consideração as condições de soldagem de tubulações. Mas entre eles existe uma opção universal - são eletrodos com revestimento básico. Esta categoria inclui marcas de eletrodos como UONI, OZS, VI, EA, NIAT, OZSh e outras menos conhecidas. Os soldadores iniciantes são recomendados para soldar tubos com eletrodos UONI.

Antes de soldar dois tubos, você precisa entender que existem vários tipos de juntas soldadas.

- De ponta a ponta, quando dois tubos estão localizados em frente um do outro.

- Sobreposição, é assim que dois tubos de diâmetros diferentes, ou do mesmo diâmetro, geralmente são conectados, apenas um dos tubos é expandido, ou seja, seu diâmetro é aumentado mecanicamente.

- Conexão em T, quando duas tubulações são unidas em planos perpendiculares.

- Junta de canto, quando a junta é feita em um ângulo menor que 90°.

A propósito, a opção número um parece muito simples. Mas é aí que reside a complexidade do próprio processo. Em primeiro lugar, é melhor soldar essa costura na posição inferior, é quando o eletrodo é alimentado na junta de topo por cima. Em segundo lugar, é necessário ferver o metal em toda a espessura da parede.

E mais algumas dicas úteis.

- Para soldagem a topo de tubulações e tês, é melhor usar eletrodos com diâmetro de 2-3 mm.

- Modo de soldagem, ou seja, o valor da corrente ajustada deve estar na faixa de 80 a 100 amperes. Ao soldar com sobreposição, a força da corrente deve ser aumentada para 120 A.

- O preenchimento da solda deve ser tal que o metal suba 2-3 mm acima do plano do tubo.

- A soldagem de tubos moldados (quadrado) é feita pontualmente. Ou seja, primeiro uma pequena seção é soldada em um lado, depois no lado oposto, depois no adjacente e depois no adjacente oposto. Depois disso, é realizada uma soldagem completa das juntas. O objetivo é evitar que o tubo se deforme à medida que aquece.

Antes de soldar tubos por soldagem elétrica, eles devem ser preparados. Isto é principalmente para as bordas. Aqui está a sequência de como fazê-lo.

- As dimensões geométricas são verificadas quanto à conformidade com a instalação das tubulações. Tubos com diferentes espessuras de parede podem ser unidos, o que pode fazer com que um tubo grosso não seja perfurado ou que um tubo fino seja queimado.

- A seção transversal da tubulação deve ser redonda, não oval ou não. Isso simplesmente garantirá a qualidade da junta soldada e simplificará o próprio processo.

- As paredes dos tubos devem estar livres de defeitos: rachaduras, vincos, dilatações, etc.

- O corte da borda deve ser reto (90°).

- As bordas são protegidas com um brilho metálico (com pincel, lixa). O comprimento da área limpa não é inferior a 1 cm da borda.

- Remova manchas de óleo e graxa, pinte, certifique-se de desengordurar as pontas com qualquer solvente.

E embora os eletrodos UONI não sejam caprichosos, ou seja, mesmo peças enferrujadas podem ser soldadas com a ajuda deles, quaisquer defeitos de metal afetam a qualidade da costura. Portanto, vale a pena dedicar um pouco de tempo para preparar as bordas do pipeline.

Preparação da peça

Antes de iniciar o trabalho na soldagem de tubos, é necessário preparar as bordas para fazer a conexão. Sempre faço nesta ordem:

- Eu verifico as tubulações quanto à conformidade com os parâmetros especificados no projeto do sistema de engenharia (abastecimento de água). A instrução exige o cumprimento dos seguintes parâmetros:

- dimensões geométricas;

- certificado de conformidade (especialmente para tubos através dos quais a água potável deve ser transportada);

- ausência de defeitos na circunferência (os tubos devem ser perfeitamente redondos e não ovais no corte);

- ausência de defeitos de espessura (as paredes dos tubos metálicos devem ser as mesmas ao longo de todo o comprimento da peça);

- conformidade da composição química do metal com os requisitos consagrados no GOST da Rússia (isso é esclarecido durante um estudo de laboratório ou nos documentos que o acompanham).

Limpar a extremidade do tubo com um moedor antes de soldar.

- Preparando tubos para conexão. Para fazer isso, eu pessoalmente recomendo fazer o seguinte:

- verifique se o corte da borda do tubo é feito estritamente em um ângulo de 90 graus;

- limpe a borda para um brilho metálico (a largura da área limpa deve ser de até 10 mm do corte);

- desengordurar a bunda, remover todos os vestígios de óleo, tinta, ferrugem e assim por diante.

Para uma conexão correta, é necessário que o ângulo de abertura das arestas de corte do tubo seja de cerca de 65 graus e o valor de embotamento seja de 2 mm. Se este não for o caso, é necessário realizar uma usinagem adicional da face final.

Para isso, são utilizados biseladores, moedores e aparadores especiais. Os especialistas que projetam tubulações de grande diâmetro usam fresadoras ou métodos especiais de preparação (cortadores de plasma ou gás).

Ferramentas para processar as extremidades dos tubos ajudarão qualquer artesão iniciante em seu trabalho.

Características da soldagem a gás

A soldagem oxi-acetileno possui três parâmetros principais que afetam a qualidade do resultado final. Este é o poder do fogo (chama), este é o ângulo em que o queimador está localizado na superfície de soldagem, o diâmetro da haste de enchimento usada.

A potência da chama do queimador é selecionada dependendo das propriedades termofísicas do metal e da espessura das peças a serem soldadas. A dependência é a seguinte: quanto mais espessas as peças, maior a condutividade térmica e a temperatura de fusão de seu metal, maior deve ser a potência da chama do queimador.Este último é determinado pela vazão da mistura gasosa. Quanto maior o fluxo, maior a potência. Para cada tipo de metal, seu próprio indicador de energia é selecionado. Existem fórmulas pelas quais ela é determinada. A principal dependência é a espessura das peças a serem soldadas.

- Para metais ferrosos (aço e ferro fundido), a potência está na faixa (100-150) n, onde n é a espessura da peça.

- Para metais não ferrosos, por exemplo, para cobre, a faixa é (150-200) n.

A potência da chama, assim como o consumo de gases, possui uma unidade de medida - l/h.

Quanto ao ângulo de inclinação do queimador, também muda em função da espessura dos produtos a serem unidos. Por exemplo, se a espessura varia na faixa de 1 a 15 mm, o ângulo de inclinação varia de 10 a 80 °. E quanto mais grosso o metal, maior o ângulo de inclinação. Mas no início da soldagem, é necessário manter o ângulo máximo de inclinação, até 90 °, pois nesse valor as peças a serem unidas aquecerão mais rapidamente, além da poça de solda se formar mais rapidamente.

O diâmetro da haste de enchimento também é selecionado dependendo da espessura das peças de trabalho. A fórmula de definição é simples: metade da espessura mais um milímetro. Por exemplo, se peças com uma espessura de 4 mm forem soldadas, é necessário um aditivo com um diâmetro de 3 mm para conectá-las.