- Preparando-se para o processo

- Tipos de soldas e juntas

- Soldagem de tubos de aço

- Montagem de tubulação

- Seleção de eletrodos adequados

- Como escolher um eletrodo?

- Sobre os tipos de soldas em tubos

- Soldagem elétrica faça você mesmo

- Como cozinhar tubos: tecnologia

- O que é necessário?

- Ferramentas

- tubos de metal

- Dicas úteis e possíveis erros

- Como escolher os eletrodos certos para soldagem de tubos

- Selecionando opções de modo

- Modos de corrente mínima dependendo da marca do eletrodo W

- A sequência de aplicação de camadas ao soldar por um soldador de junta fixa

- Direção e sequência de colocação da camada de raiz

- Seleção de eletrodos

- Especialistas aconselham

- Como soldar tubos de perfil com as próprias mãos: recomendações de profissionais

- Como conectar a uma rede de água comum

- Seleção de ferramentas e configuração de equipamentos

Preparando-se para o processo

Antes de iniciar a soldagem, é necessário certificar-se de que não há materiais combustíveis e substâncias explosivas nas proximidades. Se houver, é melhor protegê-los com algum material incombustível e colocar um recipiente de água próximo a ele para o caso. As superfícies e bordas dos tubos próximos à solda devem ser rebarbadas. Então você precisa fixar o solo com segurança e verificar a integridade do cabo. A corrente necessária é ajustada no transformador da máquina de solda de acordo com a espessura dos tubos a serem soldados.Depois disso, vá acender o arco movendo lentamente o eletrodo a uma distância de 5 mm da superfície do tubo em um ângulo de aproximadamente 600, como resultado do qual devem aparecer faíscas. Em seguida, o eletrodo deve ser movido para o local da soldagem, mantendo-o à mesma distância do tubo.

Na maioria dos casos, para juntas rotativas, a corrente na máquina de solda com espessura de eletrodo de 3 mm e tubo de até 5 mm deve estar na região de 100 a 250 A e não rotativa - 80-120 A.

Tipos de soldas e juntas

Dependendo da posição relativa dos tubos são conectados:

- ponta a ponta, quando as extremidades são adjacentes uma à outra;

- em Touro, se os tubos estiverem dispostos na forma da letra T;

- em ângulo quando é necessário mudar de direção em 45 ou 90˚;

- sobrepor expandindo a extremidade de um tubo e colocando-o em outro.

Dependendo da possibilidade de acesso à junta, a conexão é feita:

- Costura horizontal se uma seção vertical da tubulação estiver montada.

- Vertical com uma posição horizontal da tubulação.

- Teto quando a junta é soldada por baixo. Essa costura deve ser aplicada durante o reparo do sistema de aquecimento ao substituir a seção de emergência.

- Os tubos são soldados na parte inferior ao instalar novos sistemas, quando é possível girá-los para que o eletrodo fique no topo da junta.

Soldagem de tubos de aço

A soldagem de tubos redondos é realizada com uma costura contínua. Ou seja, se o processo começou em um ponto, ele deve terminar nele, sem rasgar o eletrodo da superfície a ser soldada. Ao soldar tubos de grande diâmetro (mais de 110 mm), é impossível preencher a costura com um eletrodo. Portanto, é necessário usar soldagem multicamada, onde o número de camadas é determinado pela espessura das paredes do tubo. Por exemplo:

- Se a espessura da parede for de 6 mm, duas camadas de metal serão suficientes.

- 6-12 mm - a soldagem é feita em três camadas.

- Mais de 12 mm - mais de quatro camadas.

Atenção! A soldagem multicamada é feita com um requisito. Deixe a camada anterior esfriar antes de aplicar a próxima camada.

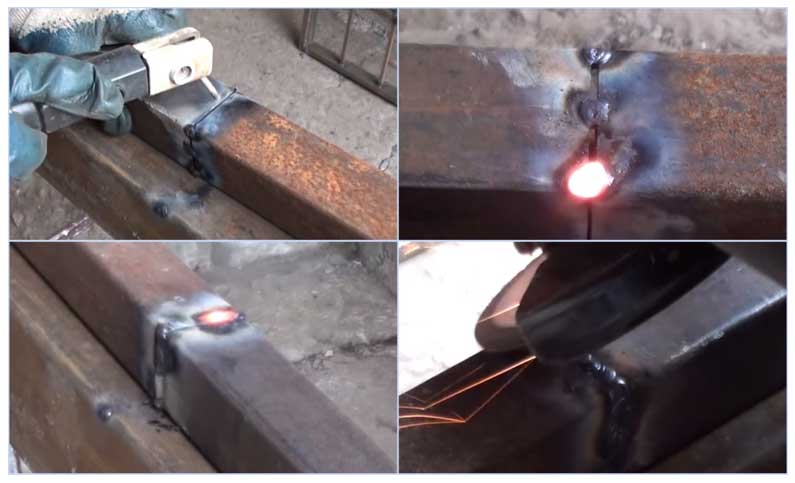

Montagem de tubulação

Antes de soldar tubos, para simplificar a tarefa, é necessário montar a junta de soldagem. Ou seja, instale os tubos de acordo com o projeto do conjunto, prenda-os para que não se movam ou se movam. Em seguida, a aderência é feita. É quando a soldagem a ponto é feita em um só lugar, se a tubulação for montada a partir de produtos de grande diâmetro, a soldagem por aderência pode ser feita em vários locais.

Em princípio, tudo está pronto, você pode cozinhar o pipeline. Parece que esta conversa sobre soldagem poderia ser concluída. Mas para soldadores iniciantes, está apenas começando, porque o processo de soldagem associado à montagem de tubulações é um grande número de nuances. Aqui estão apenas alguns dos que você precisa levar em consideração.

- Tubos com espessura superior a 4 mm podem ser soldados com uma costura radical, quando o metal preenche o espaço entre as bordas em toda a profundidade e com um rolo, quando um rolo de 3 mm de altura é formado no topo do costura.

- Ao conectar tubos com um diâmetro de 30 a 80 mm com uma costura vertical, a tecnologia é ligeiramente diferente da localização inferior da costura. Primeiro, o volume de 75% é preenchido, depois o restante do espaço.

- Com a tecnologia de soldagem multicamada, uma costura horizontal é soldada em duas camadas para que a próxima seja aplicada na direção oposta à anterior.

- O ponto de conexão da camada inferior não deve coincidir com o mesmo ponto da camada superior. O ponto de bloqueio é o final (início) da costura.

- Normalmente, ao soldar tubos, estes devem ser girados o tempo todo. Eles fazem isso manualmente, então você precisa saber que o setor de giro ideal é de 60 a 110 °. Apenas nesta faixa, a costura está localizada em um local conveniente para o soldador. Seu comprimento é o máximo, e isso permite controlar a continuidade da conexão da sutura.

- O mais difícil, segundo muitos soldadores, é girar a tubulação imediatamente em 180 ° e, ao mesmo tempo, manter a qualidade da solda. Portanto, com essa volta, é recomendável alterar a tecnologia de soldagem. Ou seja, primeiro a costura é fervida a uma profundidade de até 2/3 em uma ou duas camadas. Em seguida, a tubulação é girada 180°, onde a costura é preenchida completamente em várias camadas. Então, novamente, há uma volta de 180°, onde a costura é completamente preenchida com o metal do eletrodo. A propósito, essas juntas são chamadas rotativas.

- Mas também existem juntas fixas, é quando o tubo é soldado ao tubo em uma estrutura fixa. Se a tubulação estiver localizada horizontalmente, é necessário soldar a junta entre suas partes, dividindo-a em duas partes. A soldagem começa no ponto inferior (teto) e se move para o topo. A segunda metade da junta é soldada da mesma maneira.

E o último estágio na tecnologia de soldagem de tubos é o controle de qualidade da costura. Deve ser batido com um martelo para derrubar a escória. Em seguida, verifique visualmente se há rachaduras, sulcos, lascas, queimaduras e sem penetrações. Se a tubulação for projetada para líquidos ou gases, após a montagem, água ou gás é lançado para verificar se há vazamentos.

O processo de soldagem é na verdade um evento responsável. E só a experiência de um soldador pode garantir a qualidade do resultado final na primeira vez. Mas a experiência é uma coisa. Oferecemos para ver vídeo - como cozinhar canos de aço.

Seleção de eletrodos adequados

Os consumíveis são necessários para a soldagem de produtos metálicos. A confiabilidade das costuras, a estanqueidade da tubulação depende de sua qualidade. O eletrodo é uma haste de metal revestida com uma composição especial. Mantém um arco elétrico estável, participa da formação de uma junta soldada.

As hastes são classificadas de acordo com o tipo de núcleo e revestimento externo.

Com base no primeiro sinal, os seguintes tipos de consumíveis são distinguidos:

- Com um núcleo infusível. Para a fabricação da haste, é usado tungstênio, carvão ou grafite.

- Com inserto de fusão. O núcleo é um fio, cuja seção transversal é escolhida dependendo da tecnologia de soldagem.

Com base no tipo de revestimento, os eletrodos são divididos em os seguintes grupos:

- Revestido de celulose (C). As hastes são usadas ao soldar tubos de grande diâmetro, por exemplo, ao instalar água, gás, oleodutos.

- Revestido com ácido rutilo (RA). Os produtos são usados para obter soldas perfeitas. Sob a influência de um arco elétrico, a junta é coberta com uma fina camada de escória, que é facilmente removida mecanicamente. Os eletrodos RA são usados na instalação de sistemas de aquecimento e abastecimento de água.

- Revestido com rutilo (RR). Ao usar essas hastes, são obtidas costuras uniformes. A escória formada durante a operação é facilmente removida. Hastes deste tipo são usadas ao criar juntas de canto, soldando uma camada adicional.

- Com invólucro de rutilocelulose (RC). Esses eletrodos permitem conectar elementos de tubulação em qualquer plano. Eles são frequentemente usados para criar longas costuras verticais.

- Com tampa básica (B).As hastes universais são usadas para soldar qualquer estrutura metálica operando em condições extremas. A conexão não quebra, não entra em colapso com o tempo.

Como escolher um eletrodo?

Antes de soldar tubos por soldagem elétrica, você precisa selecionar um eletrodo adequado, pois o nível de qualidade da costura e, consequentemente, a duração da operação da tubulação depende fortemente de sua escolha. É uma haste de ferro revestida com uma camada especial para soldagem. Os eletrodos diferem na quantidade de revestimento e na espessura da haste. Para tubos, são usadas hastes com espessura de 2 a 5 mm. O revestimento também pode ser de 3 a 20% do peso total.

Mas quanto mais revestimento, mais escória é formada, que é um composto não metálico que perde significativamente suas propriedades de resistência após o resfriamento, com base nisso, é necessário encontrar algum compromisso na escolha.

Dependendo da espessura do tubo, os eletrodos são selecionados da seguinte forma:

- Quando a espessura da parede dos tubos soldados é inferior a 5 mm, é selecionado um eletrodo com espessura de 3 mm.

- Com uma espessura superior a 5 mm, um eletrodo de 4 ou 5 mm é selecionado, dependendo do grau de soldagem necessário e da espessura da costura.

- No método multicamada de formação de uma solda, na maioria dos casos, são usados eletrodos de 4 mm.

Com base nisso, é necessário saber escolher o eletrodo certo, que garanta a passagem de corrente suficiente. Um crepitar seco do arco sem ruído adicional pode servir de guia.

Sobre os tipos de soldas em tubos

Ao conectar linhas de comunicação dessa maneira, são usadas as seguintes opções para instalar elementos de estrutura metálica:

- Colocação de seções de tubo de ponta a ponta. As bordas no caso descrito são opostas uma à outra.

- Junta em T. Com esta tecnologia, os segmentos são colocados perpendicularmente, formando uma aparência da letra "T".

- Sobreposição. Nesse caso, a extremidade de um tubo é alargada, após o que é colocada na borda do outro.

- Junta de canto. 2 elementos são colocados em um ângulo agudo ou reto em relação um ao outro.

Ao soldar tubos de aquecimento por soldagem elétrica, os seguintes tipos de costuras são formados:

- horizontal, com colocação vertical de peças conectadas;

- teto, com a instalação do eletrodo na parte inferior da área tratada, acima da cabeça do soldador;

- vertical, localizado nos risers do duto;

- inferior, na qual a vareta de solda é instalada acima das bordas a serem usinadas.

Ao soldar tubos de aço, os segmentos são montados apenas de ponta a ponta. A costura é soldada em toda a espessura do metal.

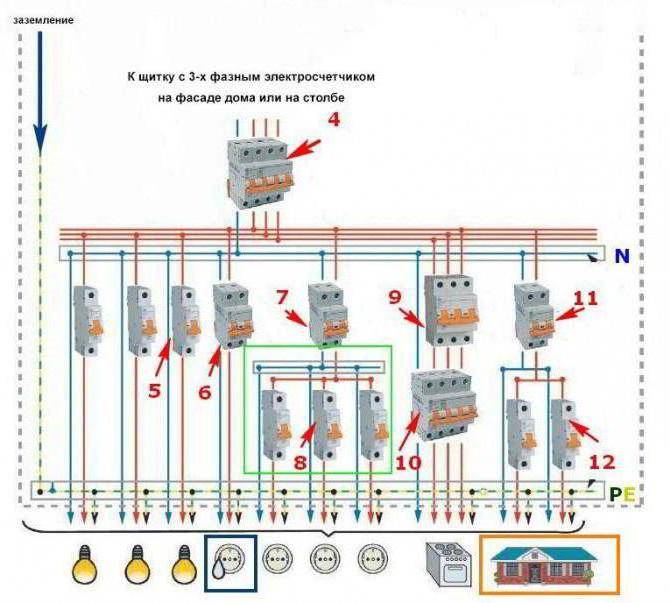

Soldagem elétrica faça você mesmo

Na vida cotidiana, a soldagem por eletrodo a arco é mais usada, pois é o método mais simples e acessível e é usado para qualquer arranjo de tubos. A fonte de energia aqui é um arco elétrico e o transportador é um eletrodo. Os dispositivos domésticos usados para soldagem elétrica são caracterizados por baixa potência, não são volumosos e operam a partir de fiação monofásica.

- Transformador de soldagem - converte a corrente alternada da rede em corrente de soldagem direta. Fácil de manusear, mas não estabiliza suficientemente o arco.

- Retificador - tem maior estabilidade do arco.

- Inversor - converte CA para CC através do módulo inversor, apresenta estabilidade do arco e baixo peso.

A soldagem elétrica é realizada usando eletrodos consumíveis e não consumíveis. Os primeiros participam do processo, fornecendo partículas para a formação de uma costura. Os iniciantes são aconselhados a usar eletrodos sólidos com revestimento consumível.

O diâmetro do eletrodo, bem como o tipo de aparelho utilizado e o método de soldagem real dependem das características do produto: composição do material, espessura da parede, diâmetro e assim por diante. Ao trabalhar com tubos de aquecimento ou tubos de água, se não estamos falando de estruturas principais, os eletrodos com diâmetro de 3 mm são mais usados - para soldagem elétrica de produtos com espessura de parede de até 5 mm. Se o parâmetro for maior ou for necessário formar uma costura multicamada, o diâmetro do eletrodo deve ser de 4 a 5 mm.

As costuras são distinguidas da seguinte forma: as inferiores são as mais leves, as horizontais são ao redor da circunferência, as verticais são ao longo do tubo e as do teto. A natureza da costura é determinada pela localização dos elementos conectados. Pode ser aplicado várias vezes. Assim, por exemplo, com uma espessura superior a 6 mm, são necessárias 2 suturas. A foto mostra uma costura contínua.

Como cozinhar tubos: tecnologia

Antes da soldagem, os tubos de água são limpos - especialmente a superfície interna, se a borda for irregular, as extremidades são endireitadas ou cortadas. Em seguida, as bordas, tanto por dentro quanto por fora, são limpas para obter um brilho metálico. A largura da parcela é de pelo menos 1 cm.

Com um grande diâmetro ou espessura de parede, recomenda-se pré-aquecer - a zona é de pelo menos 0,75 cm, evitando assim o aparecimento de estruturas de endurecimento.

- O eletrodo é inserido no suporte do dispositivo, a fonte de corrente é ativada - para isso você precisa bater a haste no metal. A força da corrente é determinada pela espessura da parede do produto.

- Após o aparecimento do arco, o eletrodo é mantido na junção a uma distância de pelo menos 3 e não superior a 5 mm. O mais conveniente é o ângulo de inclinação do eletrodo ao plano do local a 70 graus, conforme mostrado na foto.

- A costura é aplicada não com movimento uniforme, mas oscilatório, simulando a distribuição do metal através da junta para ambas as bordas. A trajetória é diferente - em forma de crescente, em ziguezague, mas como resultado, um rolo estreito e denso é formado na junção.

- Após o resfriamento, a escória é derrubada com um martelo. Se a espessura da parede for grande, uma segunda e até uma terceira costura é aplicada com a remoção obrigatória da escória antes de cada próxima etapa.

- Com uma espessura superior a 8 mm, a primeira costura deve ser soldada em etapas: o círculo é dividido em seções, os fragmentos são soldados primeiro através de um e no segundo estágio - os restantes. Em seguida, uma costura contínua é aplicada no topo.

O trabalho de soldagem é perigoso: respingos de metal quente, alta temperatura do arco, seu brilho são um sério perigo. Portanto, é necessário cozinhar tubos de água ou aquecimento em conformidade com os regulamentos de segurança: é imperativo usar um escudo ou máscara de proteção, luvas de lona, um terno ou vestido feito de tecido denso - a lona é a melhor. Durante a soldagem elétrica, é necessário que um balde de água e um cobertor ou um pedaço de lona estejam próximos.

O vídeo sobre como cozinhar tubos de água é descrito com mais detalhes.

O que é necessário?

A soldagem bem-sucedida requer dois componentes: equipamento e habilidades. Além disso, o segundo ponto não é menos importante que o primeiro.Uma exceção pode ser, talvez, apenas soldar usando acessórios elétricos, pois a simplicidade da tecnologia permite que mesmo um não profissional faça uma conexão de alta qualidade.

Em todos os outros casos, é desejável a participação de um especialista. Não devemos esquecer que uma violação do aperto da solda no sistema de aquecimento pode levar a consequências muito desagradáveis (danos à propriedade, incluindo a de outra pessoa, queimaduras, etc.).

Ferramentas

O conjunto de ferramentas e equipamentos necessários para a produção de trabalhos de soldagem é determinado dependendo do tipo de tubos usados para equipar o sistema de aquecimento, bem como do método de soldagem escolhido.

Em primeiro lugar, é uma máquina de solda manual.

Isolar uma varanda requer conhecimento, e você pode preenchê-lo em nosso artigo sobre como isolar uma varanda com plástico de espuma. Diagrama de fiação detalhado para radiadores de alumínio aqui.

Um dispositivo para conectar tubos de polipropileno às vezes também é chamado de ferro de solda. Para necessidades domésticas, um dispositivo com potência de 650 watts é bastante adequado. Pode ser usado para conectar tubos de plástico de até 60 mm de diâmetro. Os bicos estão incluídos com o dispositivo.

Ao usar acessórios elétricos, também é necessário um dispositivo especial para conectá-los. Além disso, um cortador de tubos de rolos, um posicionador, dispositivos especiais para remover a oxidação e centrar tubos, uma faca, um martelo, bem como consumíveis (acoplamentos, conexões elétricas, etc.) podem ser úteis no processo.

A soldagem de tubos de metal é realizada usando um aparelho elétrico ou a gás. Para cortar, é usado um "moedor" ou um cortador. Além disso, você precisará do equipamento usual de um soldador: uma máscara, uma roupa de lona, luvas, amianto, martelo, eletrodos, arame, etc.

tubos de metal

Para conectar os componentes do sistema de aquecimento de metal, é usado o método de soldagem elétrica. Antes de cozinhar tubos de aquecimento, você precisa obter eletrodos de metal. Eles conduzem eletricidade e desempenham o papel de "aditivo" para preencher a solda. Iniciando a conexão, as seções individuais do tubo são limpas de areia, sujeira e detritos. Todas as extremidades deformadas observadas ao mesmo tempo devem ser alinhadas ou cortadas. Para implementar a soldagem a arco, as bordas das peças são limpas com uma largura de pelo menos 10 mm. Para trocar os tubos ao redor da circunferência, é necessário observar um modo contínuo. Para soldar tubos de aquecimento por soldagem elétrica, como regra, é usado um número diferente de camadas.

Isso depende diretamente da espessura das paredes dos tubos de aquecimento:

- 2 camadas - com uma espessura não superior a 6 mm.

- 3 camadas - 6-12 mm.

- 4 camadas - mais de 12 mm.

A escória deve ser removida de cada camada colocada antes de colocar a próxima. A camada inicial é colocada pelo método de revestimento escalonado. No futuro, o revestimento contínuo de metal amolecido é usado. Ao longo da junta, é necessário distribuir o revestimento escalonado em várias lacunas, usando o método “um por um”.

Ao organizar um circuito de aquecimento, é especialmente importante colocar a primeira camada. Se um casamento é permitido, tal site é eliminado e sobreposto novamente. Realizando a sobreposição das camadas subsequentes de soldagem, é necessário girar uniformemente o tubo ao longo de seu eixo. Ao implementar cada camada subsequente, pequenos deslocamentos são feitos de 1,5 a 3 cm a partir do início da anterior. A superfície final deve ser unida à superfície principal e ser lisa e uniforme.

Dicas úteis e possíveis erros

Para cozinhar adequadamente os tubos de aquecimento, não negligencie as recomendações de especialistas:

- é mais conveniente soldar locais de difícil acesso com um eletrodo dobrado, usando um espelho para controle;

- ao trocar os eletrodos, a sutura continua com uma cobertura de 1,5 cm do já aplicado;

- a qualidade da junta soldada melhorará se a costura superior for realizada na direção oposta à inferior, terminando-a em um local diferente;

- a polaridade direta ao soldar com corrente contínua proporciona melhor aquecimento do metal do que a polaridade reversa.

A razão para o aparecimento de defeitos é muitas vezes a desatenção de iniciantes e a autoconfiança de soldadores experientes. Por exemplo, mesmo um ligeiro desvio da costura para o lado leva a uma violação do aperto da conexão. A alteração do comprimento do arco durante a soldagem termina com a formação de vazios e falta de penetração

Os iniciantes não percebem essas nuances, e os experientes acreditam que essas ninharias não devem ser prestadas atenção. Por razões além do controle do soldador, os defeitos são formados devido a equipamentos e materiais de tubulação de baixa qualidade

Como escolher os eletrodos certos para soldagem de tubos

Eletrodo de soldagem - uma haste metálica ou não metálica feita de um material eletricamente condutor, projetada para fornecer corrente à peça de trabalho a ser soldada.

Primeiro, algumas informações sobre as propriedades dos próprios eletrodos não farão mal. Estruturalmente, o eletrodo é uma haste fina feita de metal. É revestido com um revestimento especial para soldagem.

Em princípio, os eletrodos vêm em diferentes diâmetros - quanto mais material aplicado à haste, mais espessa ela é.Além disso, o revestimento do eletrodo não apenas participa da junta soldada, mas também protege o eletrodo do oxigênio, garantindo uma queima uniforme do arco.

Às vezes acontece que, durante a operação, a escória flutua e cria um filme que impede que o metal absorva ar. Isso terá um impacto negativo na qualidade da solda, pois o oxigênio e o nitrogênio, contidos no ar, tornam a solda no metal quebradiça.

Um soldador experiente está muito familiarizado com este problema. Neste caso, após o resfriamento da escória, ela pode ser removida simplesmente aplicando golpes curtos, mas precisos, com um martelo ou um eletrodo. Sob nenhuma circunstância deve ser deixada escória dentro da costura! Caso contrário, uma fístula se formará nele, o que levará à despressurização da conexão. A principal tarefa é obter uma costura uniforme e firme. Um soldador experiente o executa na forma de ferraduras ou oitos. A escória será deslocada a cada nova passagem. Quando a escória for completamente removida, a costura não será apenas forte, mas também bonita.

Quanto ao diâmetro para escolher um eletrodo para soldagem, tudo aqui dependerá da espessura da junta. Se os tubos forem pequenos, podem ser adquiridos eletrodos com diâmetro de 3 mm. Estes podem ser usados para tubos com espessura de parede de 2 a 5 milímetros. Se os tubos tiverem paredes mais grossas - até 10 mm, o eletrodo precisará ser comprado mais grosso.

Eletrodos adequadamente selecionados, mesmo ao trabalhar em máquinas de solda baratas, permitirão que você solde qualquer metal em um alto nível profissional.

Para realizar uma solda multicamada, recomenda-se usar um eletrodo de 4 mm para começar - para que uma maior profundidade da solda possa ser criada.

Selecionando opções de modo

A corrente de soldagem é selecionada: para soldagem de passagem única - dependendo da espessura da parede do tubo e para soldagem de várias passagens - com base na altura do rolo, que deve ser de 2 a 2,5 mm. A corrente de soldagem é atribuída a uma taxa de 30 - 35 A por 1 mm de diâmetro do eletrodo.

A tensão do arco deve ser a mais baixa possível, o que corresponde à soldagem a arco curto.

A velocidade de soldagem é ajustada da seguinte forma. para que a penetração das bordas e a formação das dimensões de solda necessárias sejam garantidas.

O consumo de gás de proteção depende do tipo de aço a ser soldado e do regime atual (de 8 a 14 l/min).

O arame de enchimento com um diâmetro de 1,6-2 mm é selecionado de acordo com o tipo de aço a ser soldado (consulte o artigo Consumíveis de soldagem).

Diâmetro do eletrodo W, mm

Diâmetro do aditivo, mm

Corrente de soldagem, A

Tensão do arco, V

Consumo de gás, l/min

Modos de corrente mínima dependendo da marca do eletrodo W

Diâmetro do eletrodo W, mm

Polaridade da corrente DC (A)

Corrente alternada, A

A soldagem começa imediatamente após a instalação dos tachas, que devem ser refundidas durante a primeira camada. Em locais de difícil acesso, a primeira solda de raiz pode ser realizada sem fio de enchimento, se a mistura de folga e borda não exceder 0,5 mm e o embotamento da borda não for superior a 1 mm. A exceção são as juntas de tubos de aço 10 e 20, que devem sempre ser soldadas com aditivo.

A sequência de aplicação de camadas ao soldar por um soldador de junta fixa

O arco deve ser aceso e extinto na borda do tubo ou em uma costura já aplicada a uma distância de 20-25 mm do final da costura. O suprimento de argônio é interrompido 5 a 8 s após a quebra do arco.

A soldagem de dutos de aços de alta liga, especialmente resistentes à corrosão, é realizada com proteção da raiz da solda, seja fornecendo argônio no interior do tubo ou usando pasta de fluxo FP8-2.

Ao soldar aços de alta liga, várias condições devem ser observadas:

- modos de corrente mínima;

- arco de soldagem curto;

- velocidade máxima de soldagem sem interrupções e reaquecimento da mesma seção metálica;

- evitar vibrações transversais do queimador;

- o fio de enchimento deve ser alimentado uniformemente para não criar salpicos de metal fundido, que, ao cair no metal base, podem causar bolsas de corrosão

Em tubulações de paredes espessas (mais de 10 mm) com diâmetro superior a 100 mm de aços de baixo carbono e baixa liga, a solda de raiz é soldada usando o método de arco de argônio sem anéis de suporte restantes.

A soldagem deve ser realizada em um método de passo reverso em seções não maiores que 200 mm. A altura da junta da raiz deve ser de pelo menos 3 mm. Nesse caso, é necessário garantir transições suaves para a superfície do tubo.

Direção e sequência de colocação da camada de raiz

A soldagem a arco de argônio também é usada quando um anel de apoio é soldado em tubos feitos de aço carbono e baixa liga. O anel é firmemente, mas sem tensão, instalado no tubo, deixando uma folga entre o anel e a superfície interna do tubo não superior a 1 mm. O anel é fixado do lado de fora com uma solda de filete de 15 a 20 mm de comprimento com uma perna de 2,5 a 3 mm a tubos com diâmetro de até 200 mm em dois lugares e um diâmetro maior em três ou quatro lugares.

A fixação, independentemente do grau de aço do tubo e do anel de apoio, é realizada com fio de enchimento Sv-08G2S com diâmetro de 1,6-2 mm. O anel de apoio é soldado com uma solda de filete de camada única com uma perna de 3-4 mm com o mesmo aditivo.

A colagem e a soldagem do anel de apoio são feitas sem pré-aquecimento, independentemente da qualidade do aço e da espessura da parede do tubo.A exceção são os tubos feitos de aço 15Kh1M1F com uma espessura de parede superior a 10 mm - a extremidade desse tubo é aquecida a 250 - 300 ° C.

Existem poucos especialistas reais em soldagem a arco de tubos de aço. Este trabalho requer precisão de filigrana e muita prática. A soldagem de raiz é a etapa mais crítica do processo.

Soldagem profissional de tubos

- Máquina de solda para tubos de plástico de polipropileno: como escolher uma ferramenta, equipamento, vídeo, comentários

- Soldagem de tubos de polipropileno: instruções em vídeo, temperatura e tempo de aquecimento, tecnologia de soldagem, como soldar acessórios de plástico corretamente

A conexão mais alta qualidade de tubos de aço de qualquer tamanho é fornecida pela soldagem a arco elétrico. As peças a serem unidas são fundidas sob a ação de uma descarga elétrica. O artigo contém lições visuais sobre soldagem.

Seleção de eletrodos

A primeira coisa que você precisa para realizar trabalhos de soldagem em tubos de aquecimento ou outras estruturas são eletrodos. Não apenas a confiabilidade das soldas obtidas e a estanqueidade do sistema, mas também o processo de execução do trabalho dependerá da qualidade desse consumível.

Um eletrodo é entendido como uma haste de aço fina com um revestimento especial, que permite um arco estável no processo de soldagem elétrica de tubos e está envolvido na formação de uma solda, além de evitar a oxidação do metal.

De acordo com o tipo de núcleo, existem esses eletrodos:

- Com centro não derretimento. O material para esses produtos é grafite, carvão elétrico ou tungstênio.

- Com centro de fusão. Neste caso, o núcleo é um fio, cuja espessura depende do tipo de soldagem.

Quanto ao revestimento externo, os muitos eletrodos encontrados no mercado devem ser divididos em vários grupos.

Assim, a cobertura pode ser:

Antes de iniciar o trabalho, recomendamos que você consulte seus soldadores familiares sobre o tipo de eletrodos que eles preferem usar. Em cada caso, serão marcas diferentes, porque um grande número de marcas pode estar disponível para venda, e diferentes de cidade para cidade.

Especialistas aconselham

Vadim Bodrov, soldador elétrico: Com o tempo, cada soldador desenvolve sua própria "caligrafia". Consiste em alternar a direção translacional da costura, longitudinal e transversal. Embora, em teoria, cada um desses métodos de condução de uma costura seja destinado ao seu próprio caso, na prática, os soldadores geralmente usam os três ao mesmo tempo. Mais cedo ou mais tarde, mesmo um iniciante aprenderá a “sentir” o material e, em um nível intuitivo, entenderá em qual caso usar um ou outro tipo de costura.

Nikolai Alexandrovich Kozyrev, soldador elétrico: Mesmo que a tarefa pareça extremamente simples e a costura proposta seja totalmente elementar, no caso de tubos, você não deve relaxar. Basta levar a costura um pouco para o lado - e isso pode causar uma violação da vedação da junta durante a operação. Portanto, trabalhar com o pipeline exigirá concentração máxima.

Como soldar tubos de perfil com as próprias mãos: recomendações de profissionais

Para que o processo de soldagem ocorra sem força maior, você precisa seguir algumas dicas:

a escolha correta do regime de temperatura de soldagem, dependendo da espessura da parede, evitará deformações e queima do perfil;

se for importante preservar o lúmen interno do tubo, deve-se tomar cuidado para evitar a entrada de metal fundido no interior do tubo;

na conexão final, ocorre alta tensão nos cantos do perfil;

para obter prática, você pode praticar a soldagem de tubos em partes ou segmentos desnecessários.

Este artigo ajudará os iniciantes em soldagem a aprender como soldar um tubo de perfil corretamente e realizar um trabalho de alto nível.

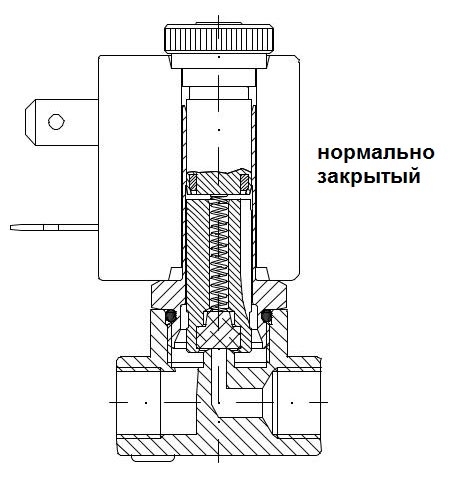

Como conectar a uma rede de água comum

Antes de colidir com um cano de água sob alta pressão de fluido, familiarize-se com três opções de tecnologia que variam de acordo com o material de que são feitos os canos (podem ser polímero (PP), ferro fundido, aço galvanizado).

Para pista central de polímero batendo em um tubo de água pressurizada parece com isso:

- Escava-se uma vala de não menos de um metro e meio de extensão, expõe-se a área onde a obra será realizada, e dela está sendo cavada uma vala até a casa;

- No final do trabalho de terraplenagem, uma sela é preparada para bater no sistema de abastecimento de água - este é um colar de crimpagem dobrável que se parece com um tee. As saídas retas da sela são divididas ao meio e uma válvula é instalada na saída vertical para desligar a pressão. Um tubo é perfurado através da torneira com um bico especial para amarração. O esquema de sela mais confiável é soldado dobrável. É fácil dividir esse colar em duas metades, montá-lo sobre a seção de amarração e soldá-lo na rota principal. Assim, a braçadeira para tomada de água é soldada no corpo, proporcionando um abastecimento de água confiável e absolutamente hermético à habitação;

- O tubo é perfurado com uma furadeira convencional e uma furadeira elétrica.Em vez de uma broca, você pode usar uma coroa, mas o resultado é importante, não a ferramenta;

- Um furo passante é perfurado até que saia um jato de água, após o que a broca é removida e a válvula é fechada. Por razões de segurança, no final do processo de furação, a ferramenta elétrica é substituída por uma furadeira ou braçadeira. Se você perfurar um furo não com uma broca, mas com uma coroa, isso garantirá automaticamente o aperto do local de perfuração. Além dessas opções, existe a solução com cortador especial, que é girado com chave ajustável ou braçadeira externa;

- A última etapa do tie-in à central de abastecimento de água é o estabelecimento de seu próprio abastecimento de água, colocado previamente em vala, e conectando-o à via central com um acoplamento de compressão americano.

Para controle completo do ponto de inserção, é aconselhável equipar uma revisão acima dele - um poço com escotilha. O poço está equipado como padrão: uma almofada de cascalho e areia é feita no fundo, anéis de concreto armado são abaixados na vala ou as paredes são dispostas com tijolos. Assim, mesmo no inverno, será possível desligar o abastecimento de água se for necessário repará-lo em casa.

Para um tubo central de abastecimento de água feito de ferro fundido, uma amarração de sela tem a seguinte aparência:

- Para bater em um tubo de ferro fundido, ele deve primeiro ser completamente limpo de corrosão. No próprio local da perfuração, a camada superior de ferro fundido é removida por um moedor em 1-1,5 mm;

- A sela é embutida na tubulação da mesma maneira que no primeiro parágrafo, mas para vedar completamente a junta entre o tubo e a crimpagem, é colocada uma vedação de borracha;

- Em um estágio adicional, uma válvula de fechamento é anexada ao bico de fixação - uma válvula através da qual a ferramenta de corte é inserida.

- Em seguida, o corpo do tubo de ferro fundido é perfurado e não se esqueça da necessidade de resfriar o local do corte, além de trocar as coroas em tempo hábil.

- Um furo é perfurado para bater no abastecimento de água principal com uma coroa vitoriosa ou de diamante de liga dura;

- O último passo é o mesmo: a coroa é removida, a válvula é fechada, o ponto de inserção é escaldado com eletrodos especiais.

O tubo de aço é um pouco mais dúctil que o tubo de ferro fundido, então a amarração dos tubos é realizada de acordo com uma técnica semelhante à solução com uma linha de polímero, mas a sela não é usada e antes como fazer um corte em uma tubulação de água de aço galvanizado, as seguintes etapas são implementadas:

- O tubo é exposto e limpo;

- Um tubo de derivação do mesmo material que o tubo principal é imediatamente soldado ao tubo;

- Uma válvula de fechamento é soldada ou aparafusada no tubo;

- O corpo do tubo principal é perfurado através da válvula - primeiro com uma furadeira elétrica, os últimos milímetros - com uma ferramenta manual;

- Conecte seu suprimento de água à válvula e a conexão pressurizada está pronta.

Seleção de ferramentas e configuração de equipamentos

Apesar de todas as dificuldades, trabalhar com tubos sob pressão é bastante viável. O principal é ajustar corretamente os modos de operação e escolher as ferramentas certas.

Por exemplo, os melhores eletrodos para soldar tubos de água são os seguintes:

SSSI 13/55. Elementos universais que permitem reparar tubos de aço, independentemente do grau de liga e teor de carbono.

A costura formada é caracterizada por uma combinação ideal de resistência, ductilidade e tenacidade, suporta altas cargas operacionais sem a formação de fístulas repetidas e destruição.Os iniciantes podem ter medo de que o eletrodo grude no metal durante a operação, mas é muito fácil se livrar disso, você só precisa alongar o arco.

Em poucos minutos de trabalho, você pode desenvolver uma boa habilidade, sentir todas as sutilezas e vantagens do eletrodo.

MGM-50K. Novo desenvolvimento otimizado para tubos pressurizados.

A principal característica é que uma bolha de gás se forma ao redor do arco, empurrando vapor ou líquidos para o lado, o que melhora as condições em que a soldagem é realizada, facilita a tarefa e permite alcançar o resultado desejado.

O eletrodo é adequado tanto para tubos de aço de alto carbono quanto de aço de baixa liga. É permitido trabalhar em superfícies contaminadas e metais que já apresentem sinais de danos por corrosão.

Assista a um vídeo interessante, quais eletrodos são mais usados para soldagem de tubos:

Também é útil seguir as seguintes recomendações:

- Aumentar a força da corrente ajudará a alcançar a estabilidade necessária do arco, a probabilidade de aderência do eletrodo diminuirá devido ao fato de o metal de solda esfriar rapidamente e grudar na base.

- Os eletrodos são pré-calcinados e o local de trabalho é aquecido por um queimador de gás. A chama evapora o líquido que sai do tubo, o nível de adesão do metal depositado à base aumenta.

- Ao escolher uma voltagem, você deve se concentrar em suas próprias preferências.

Os iniciantes devem estar cientes de que:

- a corrente alternada forma um arco mais estável, permite trabalhar mesmo sob uma impressionante camada de água, mas a qualidade final da costura não é muito alta;

- a corrente contínua, por sua vez, ajuda a atingir a profundidade máxima de penetração do metal depositado e a resistência da costura, mas trabalhar diretamente em um ambiente de alta umidade é mais difícil.

Um vídeo útil para iniciantes sobre como cozinhar um tubo com água ao reparar um cano principal de aquecimento: